1.本实用新型属于焊接技术领域,具体涉及一种叉型环与短壳焊前锁底对接装夹工装。

背景技术:

2.贮箱箱底组件主要由叉型环与箱底、短壳组成,焊接过程如说明书附图1所示,先将y 型叉型环分叉端的内圈与椭圆的箱底圆环焊接,再将y型叉型环分叉端的外圈与筒形的短壳焊接。在焊接短壳时,叉型环与短壳对接处的环缝承受数吨的轴向压力,工况恶劣,连接的可靠性将严重影响产品性能。

技术实现要素:

3.基于以上问题,本实用新型的目的在于提供一种叉型环与短壳焊前锁底对接装夹工装。

4.为了实现以上目的,本实用新型采用的技术方案为:一种叉型环与短壳焊前锁底对接装夹工装,包括模胎、环形外抱、外压架、工艺框、短螺杆、锁底焊接内撑、长螺杆、芯轴;所述模胎设置于焊接设备,用以实现焊接刚性支撑,承受数顿的焊接顶锻力,待焊接的叉型环套设于模胎外部,焊接于叉型环分叉端内圈的椭圆箱底开口处与模胎抵接,待焊接的筒形短壳底部开口与叉型环分叉端的外圈对接;所述环形外抱罩设于短壳短壳顶部开口内,环形外抱的底部设置压爪用于径向压紧短壳外壁;所述外压架的顶部设置开口,底部与环形外抱的顶部抵接;所述工艺框可拆卸固定于短壳顶部开口内;若干短螺杆的一端分别与外压架螺接,另一端分别与工艺框相抵;所述锁底焊接内撑设置于所述叉型环的内圈与外圈连接处的分叉槽内,锁底焊接内撑的内、外两端分别与叉型环的内圈外壁、外圈内壁抵接;若干长螺杆的一端分别与外压架螺接,另一端分别与锁底焊接内撑的顶部相抵;所述芯轴的一端与模胎顶部连接,另一端依次穿过箱底上椭圆底部的中心孔、短壳顶部开口、外压架顶部开口后与螺母螺接。

5.使用时,模胎安装在设备转台,用以实现焊接进给运动,装夹完成后,转动螺母将外压架向下压,短螺杆与长螺杆通过外压架支撑,用以实现短壳的下压以及锁底焊接内撑的下压,锁底焊接内撑嵌在分叉槽内,锁底焊接内撑外端与环形外抱上的压爪分别从内外两端将短壳夹紧,从而将短壳与叉型环进行焊前锁底对接装夹。

6.具体的,所述锁底焊接内撑包括内撑环、支撑垫、外撑垫、压紧块、压紧螺钉,所述内撑环套设于叉型环的内圈外部并与内圈外壁抵接,所述外撑垫抵接叉型环的外圈内壁,所述内撑环与外撑垫之间形成倒锥形的空腔,所述支撑垫为与空腔适配的楔形块,所述压紧块固设于内撑环的顶部,压紧块的上端水平延伸至支撑垫上方,压紧螺钉的一端与支撑垫上端固连,另一端穿过压紧块后与螺母连接;转动螺母将压紧螺钉向下压,压紧螺钉对支撑垫向下施力,保证支撑垫将内撑环与外撑垫顶紧,进而保证内撑环与外撑垫将叉型环的内圈、外圈顶紧,外撑垫和短壳与叉形环的对接焊缝处贴胎,从而实现传递搅拌焊接数吨顶

锻力。

7.进一步的,锁底焊接内撑还包括对接垫、支撑块,若干对接垫与外撑垫依次间隔设置以构成与叉型环的外圈内壁抵接的外撑环,所述内撑环与外撑环之间形成倒锥形的环形空腔,所述支撑块、支撑垫为与环形空腔形状适配的楔形块,若干支撑块与支撑垫依次间隔设置以构成与所述空腔适配的增力环,其中,支撑块与对接垫的位置一一对应,所述支撑块用于保证对接垫和短壳与叉形环的对接焊缝处贴胎。

8.本实用新型的有益效果为:

9.本实用新型提供的叉型环与短壳焊前锁底对接装夹工装,实现了在y型外型面和短壳内型面组成的不等深型面的焊接支撑,通过锁底焊接内撑有效的保证了y型叉型环和短壳对接焊缝的搅拌对接。使用fsw工艺进行焊接,在焊接过程中模胎承受数吨的搅拌焊接顶锻力,工艺装备结构简单,刚性好,操作方便。

附图说明

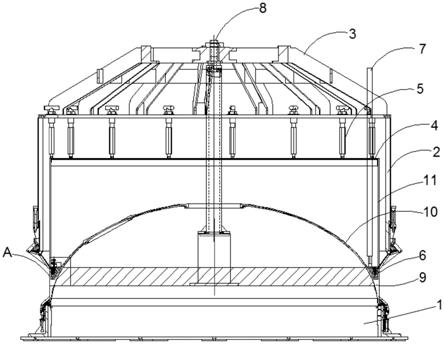

10.图1是焊前锁底对接装夹;

11.图2是图1中a处放大图;

12.图3是锁底焊接内撑撑紧时俯视剖图;

13.其中,1为模胎,2为环形外抱,3为外压架,4为工艺框,5为短螺杆,6为锁底焊接内撑,61为内撑环,62为对接垫、63为外撑垫、64为支撑块、65为支撑垫、66为压紧块,7 为长螺杆,8为芯轴,9为叉型环,10为箱底,11为短壳。

具体实施方式

14.下面结合附图对本实用新型作进一步详细的说明。

15.如图1所示,本实施例提供一种叉型环与短壳焊前锁底对接装夹工装,包括模胎1、环形外抱2、外压架3、工艺框4、短螺杆5、锁底焊接内撑6、长螺杆7、芯轴8;所述模胎1 设置于待焊接的叉型环9内并与焊接于叉型环9分叉端内圈的椭圆箱底10开口处抵接,待焊接的筒形短壳11底部开口与叉型环9分叉端的外圈对接;所述环形外抱2罩设于短壳11短壳11顶部开口内,环形外抱2的底部设置压爪用于径向压紧短壳11外壁;所述外压架3的顶部设置开口,底部与环形外抱2的顶部抵接;所述工艺框4可拆卸固定于短壳11顶部开口内;若干短螺杆5的一端分别与外压架3螺接,另一端分别与工艺框4相抵;如图2、3所示 (图3中叉形环因视角原因被遮挡),所述锁底焊接内撑6包括内撑环61、对接垫62、外撑垫63、支撑块64、支撑垫65、压紧块66、压紧螺钉,所述内撑环61套设于叉型环9的内圈外部并与内圈外壁抵接,若干对接垫62与外撑垫63依次间隔设置以构成与叉型环9的外圈内壁抵接的外撑环,所述内撑环61与外撑环之间形成倒锥形的环形空腔,所述支撑块64、支撑垫65为与环形空腔形状适配的楔形块,若干支撑块64与支撑垫65依次间隔设置以构成与所述空腔适配的增力环,其中,支撑块64与对接垫62的位置一一对应;所述压紧块66固设于内撑环61的顶部,压紧块66的上端水平延伸至支撑垫65上方,压紧螺钉的一端与支撑垫65上端固连,另一端穿过压紧块66后与螺母连接;若干长螺杆7的一端分别与外压架3 螺接,另一端分别与内撑环61的顶部相抵;所述芯轴8的一端与模胎1顶部连接,另一端依次穿过箱底10上椭圆底部的中心孔、短壳11顶部开口、外压架3顶部开口后与螺母螺接。

16.使用时,模胎安装在设备转台,用以实现焊接进给运动,装夹完成后,转动螺母将压紧螺钉向下压,压紧螺钉对支撑垫65向下施力,保证支撑垫65将内撑环61与外撑垫63顶紧,进而保证内撑环61与外撑垫63将叉型环9的内圈、外圈顶紧,外撑垫63和短壳11与叉形环的对接焊缝处贴胎,从而实现传递搅拌焊接数吨顶锻力,锁底焊接内撑6外端与环形外抱 2上的压爪分别从内外两端将短壳11夹紧,从而将短壳11与叉型环9进行焊前锁底对接装夹。

17.本实用新型的上述实施例仅仅是为说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化和变动。这里无法对所有的实施方式予以穷举。凡是属于本实用新型的技术方案所引申出的显而易见的变化或变动仍处于本实用新型的保护范围之列。

技术特征:

1.一种叉型环与短壳焊前锁底对接装夹工装,其特征在于,包括模胎、环形外抱、外压架、工艺框、短螺杆、锁底焊接内撑、长螺杆、芯轴;所述模胎设置于焊接设备上,待焊接的叉型环套设于模胎外部,焊接于叉型环分叉端内圈的椭圆箱底开口处与模胎抵接,待焊接的筒形短壳底部开口与叉型环分叉端的外圈对接;所述环形外抱底部设置压爪用于径向压紧短壳外壁,实现短壳抱圆,保证焊接时的圆度;所述外压架的顶部设置开口,和芯轴连接,底部与环形外抱的顶部抵接;所述工艺框可拆卸固定于短壳顶部开口内;若干短螺杆的一端分别与外压架螺接,另一端分别与工艺框相抵;所述锁底焊接内撑设置于所述叉型环的内圈与外圈连接处的v型分叉槽内,锁底焊接内撑的内、外两端分别与叉型环的内圈外壁、外圈内壁抵接;若干长螺杆的一端分别与外压架螺接,另一端分别与锁底焊接内撑的顶部相抵;所述芯轴的一端与模胎顶部连接,另一端依次穿过箱底上椭圆底部的中心孔、短壳顶部开口、外压架顶部开口后与螺母螺接。2.根据权利要求1所述的叉型环与短壳焊前锁底对接装夹工装,其特征在于,所述锁底焊接内撑包括内撑环、支撑垫、外撑垫、压紧块、压紧螺钉,所述内撑环套设于叉型环的内圈外部并与内圈外壁抵接,所述外撑垫抵接叉型环的外圈内壁,所述内撑环与外撑垫之间形成倒锥形的空腔,所述支撑垫为与空腔适配的楔形块,所述压紧块固设于内撑环的顶部,压紧块的上端水平延伸至支撑垫上方,压紧螺钉的一端与支撑垫上端固连,另一端穿过压紧块后与螺母连接。3.根据权利要求2所述的叉型环与短壳焊前锁底对接装夹工装,其特征在于,锁底焊接内撑还包括对接垫、支撑块,若干对接垫与外撑垫依次间隔设置以构成与叉型环的外圈内壁抵接的外撑环,所述内撑环与外撑环之间形成倒锥形的环形空腔,所述支撑块、支撑垫为与环形空腔形状适配的楔形块,若干支撑块与支撑垫依次间隔设置以构成与所述空腔适配的增力环,其中,支撑块与对接垫的位置一一对应。

技术总结

本实用新型提供一种叉型环与短壳焊前锁底对接装夹工装,包括模胎、环形外抱、外压架、工艺框、短螺杆、锁底焊接内撑、长螺杆、芯轴;模胎安装在设备转台,用以实现焊接进给运动,装夹完成后,转动芯轴螺母将外压架向下压,短螺杆与长螺杆以外压架作为支撑,用以实现短壳的下压以及锁底焊接内撑的下压;锁底焊接内撑嵌在叉型环分叉槽内,锁底焊接内撑与环形外抱上的压爪分别从内外两端将短壳撑紧、抱圆,从而实现将短壳与叉型环进行焊前装夹;锁底对接装夹所述锁底焊接内撑设置于所述叉型环的内圈与外圈连接处的分叉槽内。与外圈连接处的分叉槽内。与外圈连接处的分叉槽内。

技术研发人员:汪鹏举 范翼飞 颉平平 唐瑜 杨康 李浩 李兴 陈志元 金雨茜 何昆宇 张晓鸿 王一

受保护的技术使用者:四川航天长征装备制造有限公司

技术研发日:2021.06.07

技术公布日:2022/1/21