一种高功率切割头的环绕式循环冷却块

【技术领域】

1.本实用新型涉及激光切割设备,具体地说,是一种高功率切割头的环绕式循环冷却块。

背景技术:

2.当前在高功率激光切割过程中,光与金属板材接触聚焦大量的热使得金属板材达到熔点或汽化临界点从而实现金属切割。而激光切割为非接触式切割方式,常使用电容传感器方式进行定高切割。在碳钢氧气切割过程中,切割氧化还原反应中释放的大量热烘烤切割头底部传感器,使切割头内部镜片受热,使得传感器内部电容值产生变化从而导致切割头高度上抬,导致切割不稳定甚至切割丢失等情况。

技术实现要素:

3.本实用新型的目的是针对现有技术中的不足,本实用新型的目的在于提供一种高功率切割头的环绕式循环冷却块,通过气冷组件与冷却块对载体的表面进行冷却降温,从而避免载体内部的高度传感器升温较快,影响切割效率与切割精度,通过气冷组件与冷却块两种冷却方式,实现对载体的分级冷却,确保在高度传感器的环境温度不被影响。

4.为实现上述目的,本实用新型提供了如下的技术方案:一种高功率切割头的环绕式循环冷却块,包括载体,载体内连接设有高度传感器,载体连接在激光切割机的机体上,载体的外圆周上套设有与载体抵触的冷却块,冷却块远离载体的一侧连接设有气冷组件,气冷组件与激光切割机的机体连接,且冷却块与气冷组件之间连接设有导向轨,从而导向轨通过电力完成冷却块在载体上的滑动。

5.作为本实用新型的进一步改进,冷却块靠近载体的一侧设有用于连接水冷管道的螺旋槽。

6.作为本实用新型的进一步改进,冷却块上连通设有供水冷管道连接回流孔,回流孔靠近载体的一侧与螺旋槽连通。

7.作为本实用新型的进一步改进,气冷组件包括位置约束的承载体,承载体内均匀设有若干导气管,导气管沿承载体的高度方向贯穿,且导气管向靠近切割区域的方向延伸,确保导气管在喷气时不会被冷却块所阻挡。

8.作为本实用新型的进一步改进,导气管远离切割区域的一端设有用于防止杂物进入的透风滤板。

9.作为本实用新型的进一步改进,承载体上开设有若干水循环腔,若干水循环腔之间相互连通,同时水循环腔上设有能与回流孔连通的接口。

10.作为本实用新型的进一步改进,冷却块是由导热性能较好的金属制成。

11.本实用新型优点在于:1、通过气冷组件内的导气管以及冷却块实现对载体表面的温度的分级降温,从而使高度传感器升温速率较慢,进而确保高度传感器在较长的时间内监测精准。

12.2、通过气冷组件对冷却块进行支撑,同时通过气冷组件内的水循环腔内的水对冷却块吸收的热量进行转移,从而确保冷却块可以较长时间的对载体进行温度吸收。

【附图说明】

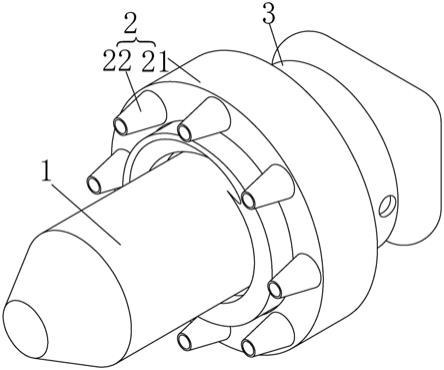

13.附图1是一种高功率切割头的环绕式循环冷却块的整体结构示意图。

14.附图2是附图1中另一个方向的结构示意图。

15.附图3是附图2中整体结构的剖视结构示意图。

16.附图4是附图2中气冷组件的剖视结构示意图。

17.附图标记:1-载体、2-气冷组件、21-承载体、22-导气管、23-导向轨、24-水循环腔、3-冷却块、31-回流孔、32-螺旋槽。

【具体实施方式】

18.下面结合附图对本实用新型提供的具体实施方式作详细说明。

19.附图中涉及的附图标记和组成部分如下所示:

20.本实用新型的一种高功率切割头的环绕式循环冷却块,具体是通过气冷组件先对载体的表面进行气冷降温,从而避免高度传感器升温较快,影响切割效率与切割精度,进而当气冷无法抑制载体的温度上升时,使冷却块与载体接触,从而通过热传递的方式对载体的降温,确保高度传感器在工作中不会发生失准的情况。

21.如图1-图4所示,一种高功率切割头的环绕式循环冷却块,包括载体1,载体1内连接设有高度传感器,载体1连接在激光切割机的机体上,载体1的外圆周上套设有与载体1抵触的冷却块3,冷却块3远离载体1的一侧连接设有气冷组件2,气冷组件2与激光切割机的机体连接,且冷却块3与气冷组件2之间连接设有导向轨23,从而导向轨23通过电力完成冷却块3在载体1上的滑动。

22.当激光切割正在进行时,容易导致载体1过热从而影响高度传感器的传感器的测量精准,进而当载体1的温度较低时,通过气冷组件2产生的流动气体对载体1的表面温度进行抑制,从而避免载体1表面的温度上升较快,进而确保高度传感器被温度影响的时间拉长,从而确保激光切割的时间和精度;当载体1经过高功率高时长的激光影响后,通过气冷组件2产生的气体不能有效的对载体1进行降温,此时通过移动冷却块3,使冷却块3与载体1的发热部分接触,进而通过热传递的方式对载体1表面实现降温,从而进一步的抑制载体1的温度上升,确保高度传感器的测量精度。同时为了使气冷组件2能对冷却块3进行有效的支撑,同时使冷却块3能更好的移动,进而在冷却块3与气冷组件2之间设置用于冷却块3移动的导向轨23,导向轨23的动能可以由电力提供,从而确保冷却块3在移动的过程中不会脱落。

23.如图3所示,进一步的,冷却块3靠近载体1的一侧设有用于连接水冷管道(附图未显示)的螺旋槽32。

24.为了使冷却块3能对载体1进行更好的热传递作用,同时避免冷却块3无法长时间工作的问题发生,进而在冷却块3靠近载体1的一侧设有螺旋槽32,同时在螺旋槽32内连接设有导热通管,同时在导热通管内注入流通的水,从而通过冷却块3对载体1表面的热量进行吸收,同时冷却块3吸收的热量被导热通管吸收,进而通过导热通管内的液体流动对导热

通管上热量进行吸收,从而确保导热通管始终可以对冷却块3上的热量进行吸收,冷却块3始终能对载体1上的热量进行吸收。导热通管上由导热性能较好的金属构成,例如铜。

25.如图1-图3所示,进一步的,冷却块3上连通设有供水冷管道连接回流孔31,回流孔31靠近载体1的一侧与螺旋槽32连通。

26.为了确保导热通管内的液体始终处于流动状态,从而在冷却块3上设置有用于导热通管连通外端的回流孔31,进而使导热通管的两端开口分别与外界的液体源接通,从而使导热通管内的液体的温度稳定,始终对导热通管具备冷却作用。

27.如图1-图3所示,进一步的,气冷组件2包括位置约束的承载体21,承载体21内均匀设有若干导气管22,导气管22沿承载体21的高度方向贯穿,且导气管22向靠近切割区域的方向延伸,确保导气管22在喷气时不会被冷却块3所阻挡。

28.为了确保对导气管22提供有效支撑,进而通过设置的承载体21,进而通过承载体21与支撑载体1的部分进行固定连接,从而确保承载体21的位置不会发生移动,进而实现对导气管22的位置进行确定,同时为了保证每个导气管22的喷气口都能对载体1的表面进行降温处理,进而将导气管22的延伸部分设置为可弯曲定型的管道,从而在激光切割机要工作时,将导气管22的延伸端对准载体1的外表面,从而确保导气管22能对载体1表面进行良好的气冷降温,并且不对冷却块3的移动产生影响,同时为了保证导气管22具备较好的通气环境,进而使导气管22沿承载体21的高度方向贯穿承载体21,从而方便气体进入,同时导气管22内部连接设有风机(附图未显示),从而通过风机转动实现对导气管22内的气体循环。

29.如图2所示,进一步的,导气管22远离切割区域的一端设有用于防止杂物进入的透风滤板(附图未标注)。

30.为了防止导气管22在工作时有异物直接通过吸气端进入导气管22的内部,从而对导气管22造成损坏的情况发生,进而在导气管22的吸气端设施透风滤板。

31.如图4所示,进一步的,承载体21上开设有若干水循环腔24,若干水循环腔24之间相互连通,同时水循环腔24上设有能与回流孔31连通的接口。

32.为了使导热通管内部的水进行快速且有效的循环,进而在承载体21的内部设置有若干水循环腔24,同时每一个水循环腔24分别位于相邻的两个导气管22之间,同时通过管道使若干水循环腔24相互连通,进而当载体1的温度较高时,冷却块3在气冷组件2上向靠近载体1的位置完成后,此时导热通管的开口端恰好与水循环腔24上连通的接口相互连接,从而方便水循环腔24内的水流入至导热通管内。优选的,水循环腔24内的水通过水泵驱动。

33.需要特别说明的是,当导热通管未与水循环腔24的接口连通时,水循环腔24的接口始终处于封闭状态。

34.进一步的,冷却块3是由导热性能较好的金属制成。

35.为了使冷却块3能对载体1上热量进行良好的吸收,进而冷却块3的材料选用导热性能较好的金属材料,包括但不限于铝制金属。

36.进一步的,为了使气冷组件2与冷却块3在不同的温度区间内工作,进而气冷组件2与冷却块3之间连接控制移动的温度传感器(附图未显示),温度传感器能对载体1的温度进行监视测量。

37.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本实用新型方法的前提下,还可以做出若干改进和补充,这些改进和补充也应

视为本实用新型的保护范围。