1.本实用新型涉及一种卧式加工中心用紧凑型机械内冷主轴箱,属于机床主轴连接结构的技术领域。

背景技术:

2.在卧式加工中心中,主轴由于水平放置一般分为两种形式。一种是以正挂箱(框式立柱)中间位置的对称结构,第二种是以侧挂箱非对称结构,但正挂箱结构受到立柱铸件空间的限制,尺寸不能做的很大;而侧挂箱则因为空间不受铸件的影响,主轴箱体可以做的较为复杂一些,所以一般正挂箱结构在中小型卧式加工中心上应用较多,在大型卧加以及刨台镗铣床的应用上侧挂箱结构则较为常见,但成本较高且受力不如正挂箱平衡,一般需要增加重锤机构平衡。正挂箱的小型卧式加工中心主传动常见采用方式是齿轮变速箱结构和电主轴直联两种。这两种传动方式各有优缺点。齿轮变速箱结构复杂,零件加工精度要求较高,运行时容易产生噪声,而且维护维修难度较大;电主轴空间占用小,但集成化力矩电机及内部冷却循环,价格高昂。市场上对轻型、小型卧式加工中心需求增加,既要实现卧式加工中心的一般性加工功能,又节省空间易于维护,降低采购成本。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种卧式加工中心用紧凑型机械内冷主轴箱,该主轴箱结构更加简洁,立柱尺寸缩小,经济性更佳,更容易获得较大的加速能力,能够解决结构复杂不易调试安装及多齿轮噪音和传动故障隐患等问题。

4.为解决以上问题,本实用新型的具体技术方案如下:一种卧式加工中心用紧凑型机械内冷主轴箱,主轴箱体整体为t型块结构,主轴箱体的前表面下端设有突出的轴颈,轴颈内同轴设置机械主轴;在主轴箱体的后表面设有长条孔,机械主轴的后端从长条孔的下圆心穿出,在主轴箱体的后表面通过电机过渡板连接主电机,主电机的输出轴连接上皮带轮,机械主轴位于主轴箱体内的阶梯轴外圆周设有下皮带轮,下皮带轮通过同步异形带与上皮带轮连接;机械主轴的后端伸出主轴箱体后表面,并与打刀油缸连接,打刀油缸底座通过打刀缸支架与主轴箱体的后表面连接定位;其中电机过渡板为矩形板状结构,在电机过渡板的四角设有长条调节孔,螺栓依次穿过主电机的底座和电机过渡板的长条调节孔后与主轴箱体的后表面连接;在电机过渡板的上表面设有精调节螺钉,精调节螺钉的底面穿过电机过渡板顶部到达长条调节孔内,并与螺栓的外圆周接触顶紧。

5.所述的打刀油缸的活塞上连接开关定位块,开关定位块上设有两个沿机械主轴轴线方向分布的凸起台;在打刀油缸的端面连接开关支架,开关支架上设置两个感应开关,两个感应开关的位置分别与开关定位块上的凸起台位置对应。

6.所述的机械主轴具有水冷腔,机械主轴的尾端连接旋转接头,旋转接头一端与水冷腔相通,另一端连接水冷管路。

7.所述的机械主轴的外圆周设有定位法兰,定位法兰的端面通过螺钉与轴颈的前端

面贴合连接。

8.所述的主轴箱体的顶部设有拖链支架,拖链支架上设有管路布局槽和电气布局槽。

9.该卧式加工中心用紧凑型机械内冷主轴箱与现有技术相比,本设计具有以下优点:

10.1. 由于采用了同步异形带动力传动,节省了原来采用齿轮二级传动环节,降低了成本,提升了运行稳定性,更易于维护;

11.2. 油缸活塞杆中空设计,为旋转接头的接入留出空间,并在缸体及活塞上安装两处感应开关控制活塞行程位置;

12.3. 本申请降低了零件制造工艺难度。以往的主轴箱因为孔系较多,轴孔之间位置度要求、形位公差要求较高,对主轴箱体加工设备的精度要求较高。本设计除了取消多孔系的加工要素以外,在电机轴端设计过渡板调整机构,使得主轴加工精度要求大大降低,工艺性更好,在现有的机械设备上所要求加工精度可以实现,节省了加工成本。

附图说明

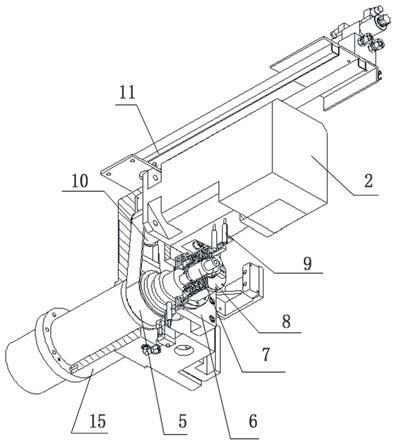

13.图1为本申请的整体效果图(省略拖链支架)。

14.图2为本申请的局部剖视图。

15.图3为主轴箱体的前视方向立体图。

16.图4为主轴箱体的后视方向立体图。

17.图5为打刀油缸与传感开关的连接示意图。

18.图6为电机过渡板的后视方向立体图。

具体实施方式

19.如图1至图4所示,一种卧式加工中心用紧凑型机械内冷主轴箱,主轴箱体2整体为t型块结构,主轴箱体2的前表面下端设有突出的轴颈15,轴颈15内同轴设置机械主轴1;在主轴箱体2的后表面设有长条孔,机械主轴1的后端从长条孔的下圆心穿出,在主轴箱体2的后表面通过电机过渡板3连接主电机4,主电机4的输出轴连接上皮带轮10,机械主轴1位于主轴箱体2内的阶梯轴外圆周设有下皮带轮,下皮带轮通过同步异形带5与上皮带轮10连接;机械主轴1的后端伸出主轴箱体2后表面,并与打刀油缸8连接,打刀油缸8底座通过打刀缸支架6与主轴箱体2的后表面连接定位。本申请的打刀油缸8设置于机械主轴1后端的外壳处,不参与主轴旋转,并实现刀具的松脱和夹紧。如图6所示,所述的电机过渡板3为矩形板状结构,在电机过渡板3的四角设有长条调节孔16,螺栓依次穿过主电机4的底座和电机过渡板3的长条调节孔16后与主轴箱体2的后表面连接;在电机过渡板3的上表面设有精调节螺钉17,精调节螺钉17的底面穿过电机过渡板3顶部到达长条调节孔16内,并与螺栓的外圆周接触顶紧。电机过渡板3四角连接的螺栓用于对电机过渡板3进行粗定位,当上皮带轮10需要进行位置的细微调节,保证与下皮带轮的间距时,对精调节螺钉17的底面位置进行定位,然后保证电机过渡板3四角连接的螺栓的上方两个与精调节螺钉17底面顶紧即可,然后锁紧电机过渡板3四角连接的螺栓。

20.如图5所示,所述的打刀油缸8的活塞上连接开关定位块13,开关定位块13上设有

两个沿机械主轴1轴线方向分布的凸起台;在打刀油缸8的端面连接开关支架14,开关支架14上设置两个感应开关9,两个感应开关9的位置分别与开关定位块13上的凸起台位置对应。当带刀的主轴旋转到换刀角度,信号检测角度正常后,进行打刀油缸8进油指令。打刀油缸活塞向前移动,并带动开关定位块13移动,当主轴松刀动作过程由感应开关9进行开关定位块13位置检测,信号正常则更换新刀;检测信号新刀到位后,打刀油缸8回油活塞缩回,刀具的刀柄被夹紧固定,感应开关9检测到开关定位块13另一个位置信号,换刀完成。

21.为了降低主轴加工过程中的升温显现,通常在机械主轴1内设置水冷腔,机械主轴1的尾端连接旋转接头7,旋转接头7一端与水冷腔相通,另一端连接水冷管路,其中旋转接头7为品牌为roemheld,型号为 f9.430 0460-638的市购件。该旋转接头7内芯同主轴一起旋转,外芯不旋转,并且将管路连接在外芯上,实现了主轴旋转时管路不进行旋转,同时冷却液体进入主轴。

22.所述的机械主轴1的外圆周设有定位法兰,定位法兰的端面通过螺钉与轴颈15的前端面贴合连接,设置轴颈15保证了与主轴配合的同轴度,连接的稳定性增强。

23.所述的主轴箱体2的顶部设有拖链支架11,拖链支架11上设有管路布局槽和电气布局槽。通过拖链支架11保证主轴箱运动时,管路和电气也跟随运动,防止干涉。

技术特征:

1.一种卧式加工中心用紧凑型机械内冷主轴箱,其特征在于:主轴箱体(2)整体为t型块结构,主轴箱体(2)的前表面下端设有突出的轴颈(15),轴颈(15)内同轴设置机械主轴(1);在主轴箱体(2)的后表面设有长条孔,机械主轴(1)的后端从长条孔的下圆心穿出,在主轴箱体(2)的后表面通过电机过渡板(3)连接主电机(4),主电机(4)的输出轴连接上皮带轮(10),机械主轴(1)位于主轴箱体(2)内的阶梯轴外圆周设有下皮带轮,下皮带轮通过同步异形带(5)与上皮带轮(10)连接;机械主轴(1)的后端伸出主轴箱体(2)后表面,并与打刀油缸(8)连接,打刀油缸(8)底座通过打刀缸支架(6)与主轴箱体(2)的后表面连接定位;其中电机过渡板(3)为矩形板状结构,在电机过渡板(3)的四角设有长条调节孔(16),螺栓依次穿过主电机(4)的底座和电机过渡板(3)的长条调节孔(16)后与主轴箱体(2)的后表面连接;在电机过渡板(3)的上表面设有精调节螺钉(17),精调节螺钉(17)的底面穿过电机过渡板(3)顶部到达长条调节孔(16)内,并与螺栓的外圆周接触顶紧。2.如权利要求1所述的卧式加工中心用紧凑型机械内冷主轴箱,其特征在于:所述的打刀油缸(8)的活塞上连接开关定位块(13),开关定位块(13)上设有两个沿机械主轴(1)轴线方向分布的凸起台;在打刀油缸(8)的端面连接开关支架(14),开关支架(14)上设置两个感应开关(9),两个感应开关(9)的位置分别与开关定位块(13)上的凸起台位置对应。3.如权利要求1所述的卧式加工中心用紧凑型机械内冷主轴箱,其特征在于:所述的机械主轴(1)具有水冷腔,机械主轴(1)的尾端连接旋转接头(7),旋转接头(7)一端与水冷腔相通,另一端连接水冷管路。4.如权利要求1所述的卧式加工中心用紧凑型机械内冷主轴箱,其特征在于:所述的机械主轴(1)的外圆周设有定位法兰,定位法兰的端面通过螺钉与轴颈(15)的前端面贴合连接。5.如权利要求1所述的卧式加工中心用紧凑型机械内冷主轴箱,其特征在于:所述的主轴箱体(2)的顶部设有拖链支架(11),拖链支架(11)上设有管路布局槽和电气布局槽。

技术总结

本实用新型涉及一种卧式加工中心用紧凑型机械内冷主轴箱,属于机床主轴连接结构的技术领域。其结构为:主轴箱体整体为T型块结构,主轴箱体的前表面下端设有突出的轴颈,轴颈内同轴设置机械主轴;在主轴箱体的后表面设有长条孔,机械主轴的后端从长条孔的下圆心穿出,在主轴箱体的后表面通过电机过渡板连接主电机,主电机的输出轴连接上皮带轮,机械主轴位于主轴箱体内的阶梯轴外圆周设有下皮带轮,下皮带轮通过同步异形带与上皮带轮连接;机械主轴的后端伸出主轴箱体后表面,并与打刀油缸连接。该主轴箱结构更加简洁,立柱尺寸缩小,经济性更佳,更容易获得较大的加速能力,能够解决结构复杂不易调试安装及多齿轮噪音和传动故障隐患等问题。障隐患等问题。障隐患等问题。

技术研发人员:李太松 李亚聪 王树青 王锐 李涛 宋辰 罗和平 张来民 张朝麟 张翠青

受保护的技术使用者:沈阳机床股份有限公司

技术研发日:2021.11.22

技术公布日:2022/1/14