1.本发明涉及激光焊接技术领域,具体为一种激光焦点自动查找的方法。

背景技术:

2.激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。激光焊接是激光材料加工技术应用的重要方面之一。20世纪70年代主要用于焊接薄壁材料和低速焊接,焊接过程属热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。由于其独特的优点,已成功应用于微、小型零件的精密焊接中。中国的激光焊接处于世界先进水平,具备了使用激光成形超过12平方米的复杂钛合金构件的技术和能力,并投入多个国产航空科研项目的原型和产品制造中。

3.现有的激光焊接一般是通过手动找焦点,而手动找焦点的空间较小,来回取放样品耗时较长,而且在产品换型时,工装夹具需要做相应调整,工件表面到激光器焊接位置的焦点会发生改变,需要再次找焦点,操作麻烦,自动化程度低,且一般不能得到有效检验,因此,本发明提出一种激光焦点自动查找的方法,以解决上述提到的问题。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种激光焦点自动查找的方法,解决了现有的激光焊接一般是通过手动找焦点,而手动找焦点的空间较小,来回取放样品耗时较长,而且在产品换型时,工装夹具需要做相应调整,工件表面到激光器焊接位置的焦点会发生改变,需要再次找焦点,操作麻烦,自动化程度低,且一般不能得到有效检验的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种激光焦点自动查找的方法,具体包括以下步骤:

6.s1、放置打点样本:取一块平整光洁的白色硬纸板,然后将白色硬纸板平铺放置在打点工作台上方,将激光器设置在白色硬纸板的正上方;

7.s2、初始位置坐标确定:利用激光器在白色硬纸板打出光斑,进而确定初始位置坐标;

8.s3、步进距离确定:通过数控系统控制激光器每次移动一个x水平步进距离和一个y竖直步进距离,激光器先在水平方向移动一个x水平步进距离,移动结束后再在竖直方向移动一个y竖直步进距离;

9.s4、连续打点:通过每次移动结束后,用激光器发出的脉冲激光束,通过脉冲激光束可快速在白色硬纸板上打一个孔,连续打孔多次,可在白色硬纸板上方留下一段连续的孔;

10.s5、观察孔径大小:通过放大镜观察白色硬纸板上的孔径大小,可以发现孔径大小是从大到小,然后又从小到大逐渐变化的;

11.s6、焦点确定:通过观察找到孔径最小的孔,该孔径所在位置便为焦点位置,然后

通过记号笔对焦点位置进行标记;

12.s7、焦点检验:取下白色硬纸板,然后将平直的木板斜放在工作台上面,斜度为10度,数控系统设定激光器沿水平方向连续水平移动,移动开始时激光器输出连续激光,移动停止后激光器停止工作,这时可看到木板上有一条从宽变窄,又从窄变宽的激光束的烧灼痕迹,取痕迹最窄处为焦点位置,把这一点记录下来,然后通过记号笔对焦点位置进行标记,观察上述焦点与本次测量焦点是否为同一点。

13.优选的,所述步骤s1中的工作台上方设置有与白色硬纸板相适配的限位板。

14.优选的,所述步骤s7中的木板尺寸与步骤s1中的白色硬纸板的尺寸完全相同,模板可沿限位板移动。

15.优选的,所述步骤s4中的激光器连续移动次数至少为30次,激光器连续打点至少为30次。

16.优选的,所述步骤s3中x水平步进距离为10mm,y竖直步进距离为1mm,所述激光器在水平方向运动距离至少为300mm,在竖直方向运动距离至少为30mm。

17.优选的,所述步骤s7中的激光器发出的激光脉冲束为200w,所述步骤s4中的激光器发出的激光脉冲束为100w。

18.有益效果

19.本发明提供了一种激光焦点自动查找的方法。与现有技术相比具备以下有益效果:

20.该激光焦点自动查找的方法,通过在s1、放置打点样本:取一块平整光洁的白色硬纸板,然后将白色硬纸板平铺放置在打点工作台上方,将激光器设置在白色硬纸板的正上方;s2、初始位置坐标确定:利用激光器在白色硬纸板打出光斑,进而确定初始位置坐标;s3、步进距离确定:通过数控系统控制激光器每次移动一个x水平步进距离和一个y竖直步进距离,激光器先在水平方向移动一个x水平步进距离,移动结束后再在竖直方向移动一个y竖直步进距离;s4、连续打点:通过每次移动结束后,用激光器发出的脉冲激光束,通过脉冲激光束可快速在白色硬纸板上打一个孔,连续打孔多次,可在白色硬纸板上方留下一段连续的孔;s5、观察孔径大小:通过放大镜观察白色硬纸板上的孔径大小,可以发现孔径大小是从大到小,然后又从小到大逐渐变化的;s6、焦点确定:通过观察找到孔径最小的孔,该孔径所在位置便为焦点位置,然后通过记号笔对焦点位置进行标记;s7、焦点检验:取下白色硬纸板,然后将平直的木板斜放在工作台上面,斜度为10度,数控系统设定激光器沿水平方向连续水平移动,移动开始时激光器输出连续激光,移动停止后激光器停止工作,这时可看到木板上有一条从宽变窄,又从窄变宽的激光束的烧灼痕迹,取痕迹最窄处为焦点位置,把这一点记录下来,然后通过记号笔对焦点位置进行标记,观察上述焦点与本次测量焦点是否为同一点,不需要手动找焦点,避免了手工找焦点后需要再次找焦点,操作方便,自动化程度高,且在焦点找到后,能再次对焦点位置进行确定,可进行检验工作,准确度高。

附图说明

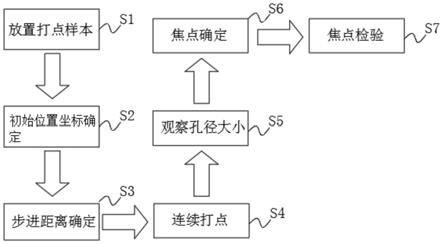

21.图1为本发明的工艺流程图;

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.请参阅图1,本发明提供一种技术方案:一种激光焦点自动查找的方法,具体包括以下步骤:

24.s1、放置打点样本:取一块平整光洁的白色硬纸板,然后将白色硬纸板平铺放置在打点工作台上方,将激光器设置在白色硬纸板的正上方;

25.s2、初始位置坐标确定:利用激光器在白色硬纸板打出光斑,进而确定初始位置坐标;

26.s3、步进距离确定:通过数控系统控制激光器每次移动一个x水平步进距离和一个y竖直步进距离,激光器先在水平方向移动一个x水平步进距离,移动结束后再在竖直方向移动一个y竖直步进距离;

27.s4、连续打点:通过每次移动结束后,用激光器发出的脉冲激光束,通过脉冲激光束可快速在白色硬纸板上打一个孔,连续打孔多次,可在白色硬纸板上方留下一段连续的孔;

28.s5、观察孔径大小:通过放大镜观察白色硬纸板上的孔径大小,可以发现孔径大小是从大到小,然后又从小到大逐渐变化的;

29.s6、焦点确定:通过观察找到孔径最小的孔,该孔径所在位置便为焦点位置,然后通过记号笔对焦点位置进行标记;

30.s7、焦点检验:取下白色硬纸板,然后将平直的木板斜放在工作台上面,斜度为10度,数控系统设定激光器沿水平方向连续水平移动,移动开始时激光器输出连续激光,移动停止后激光器停止工作,这时可看到木板上有一条从宽变窄,又从窄变宽的激光束的烧灼痕迹,取痕迹最窄处为焦点位置,把这一点记录下来,然后通过记号笔对焦点位置进行标记,观察上述焦点与本次测量焦点是否为同一点。

31.本发明实施例中,所述步骤s1中的工作台上方设置有与白色硬纸板相适配的限位板。

32.本发明实施例中,所述步骤s7中的木板尺寸与步骤s1中的白色硬纸板的尺寸完全相同,模板可沿限位板移动。

33.本发明实施例中,所述步骤s4中的激光器连续移动次数至少为30次,激光器连续打点至少为30次。

34.本发明实施例中,所述步骤s3中x水平步进距离为10mm,y竖直步进距离为1mm,所述激光器在水平方向运动距离至少为300mm,在竖直方向运动距离至少为30mm。

35.本发明实施例中,所述步骤s7中的激光器发出的激光脉冲束为200w,所述步骤s4中的激光器发出的激光脉冲束为100w。

36.同时本说明书中未作详细描述的内容均属于本领域技术人员公知的现有技术。

37.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存

在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

38.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。