一种司机室铝合金骨架组焊装置

1.技术领域:

2.本实用新型涉及地铁车体制造领域,特别是涉及一种司机室铝合金骨架组焊装置。

3.

背景技术:

4.随着我国经济的发展,城市规模不断扩大,人口越来越多,城市交通堵塞日益严重,发展城市轨道交通已成为我国大中城市发展公共交通和缓解交通拥堵的必然选择。城市轨道交通的快速发展也带动了城轨车辆制造技术的飞跃发展。铝合金车体具有重量轻、耐腐蚀、外观平整度好和易于制造复杂美观曲面车体的优点,因而受到世界各城市交通公司和铁道运输部门的欢迎。其中,在确保地铁强度的基础上,保证地铁整体轻量化,将司机室不锈钢骨架更改为铝合金骨架,而为保证司机室铝合金骨架整体尺寸,特制一种司机室铝合金骨架工装,不仅保证司机室骨架整体尺寸、轮廓度、平面度,并提高司机室铝合金组焊效率。

5.现有的司机室均是由骨架拼接而成,由于司机室呈不规则状,对骨架的拼接造成一定的困难,影响司机室骨架组装的效率。

6.

技术实现要素:

7.本实用新型所要解决的技术问题是:克服现有技术的不足,在支撑平台上按照司机室骨架整体的支撑位置设置多个支撑定位架,实现对骨架进行支撑,同时采用压紧器对骨架进行夹紧固定,解决了现有拼装繁琐,进一步在保证尺寸的前提下,提高了生产效率的司机室铝合金骨架组焊装置。

8.本实用新型的一种技术方案是:一种司机室铝合金骨架组焊装置,包括支撑平台、支撑定位架和压紧器,其特征是:所述支撑定位架为至少两个,且其一端呈竖直状态设置在所述支撑平台上,所述压紧器设置在另一端上,所述支撑定位架包括第一支撑定位架、第二支撑定位架、第三支撑定位架、第四支撑定位架和第五支撑定位架,所述第二支撑定位架和第四支撑定位架前后设置在所述支撑平台上,所述第二支撑定位架两侧分别设置有第一支撑定位架,所述第三支撑定位架为四个,且两两一组设置在所述第四支撑定位架的左右两侧,所述第四支撑定位架包括定位杆和棱纹板,所述定位杆为四个且在所述呈支撑平台矩形设置,其中部和顶部均通过中部连杆和顶部连杆进行相互连接,所述棱纹板设置在中部连杆形成的平面上,所述第五支撑定位架设置在所述顶部连杆上。

9.进一步的,所述顶部连杆上设置有与支撑平台连接的两个斜撑。

10.进一步的,所述第五支撑定位架为三个,且在所述顶部连杆上呈三角形设置。

11.进一步的,所述第二支撑定位架为两个,且所述第一支撑定位架、第二支撑定位架、第三支撑定位架和第五支撑定位架均为方管。

12.进一步的,述支撑平台包括平台和支腿,支腿为四个,分别设置在平台的四角。

13.本实用新型的有益效果是:

14.1、本实用新型在支撑平台上按照司机室骨架整体的支撑位置设置多个支撑定位架,实现对骨架进行支撑,同时采用压紧器对骨架进行夹紧固定,解决了现有拼装繁琐,进

一步在保证尺寸的前提下,提高了生产效率。

15.2、本实用新型支撑定位架通过螺栓可拆卸呈轴对称设置在支撑平台上,能够根据不同尺寸的司机室骨架进行支撑,能够很好的适应司机室骨架的对称结构,提高组焊效率,同时考虑其后续司机室铝合金骨架的通用性,更改部分支撑可兼容多个项目司机室骨架的使用。

16.3、本实用新型设置多个支撑定位架,司机室骨架组装时,确保型材与各个支撑定位架相贴紧,来保证司机室骨架的拼装尺寸,提高拼装效率,并且支撑定位架上增加压紧器,对焊缝两侧进行夹紧,来控制减少焊接的收缩量,确保司机室骨架的成品尺寸,同时设置通用的大平台,根据项目司机室骨架的整体的结构,来调动支撑定位架的位置,减少多余的工装的成本。

17.附图说明:

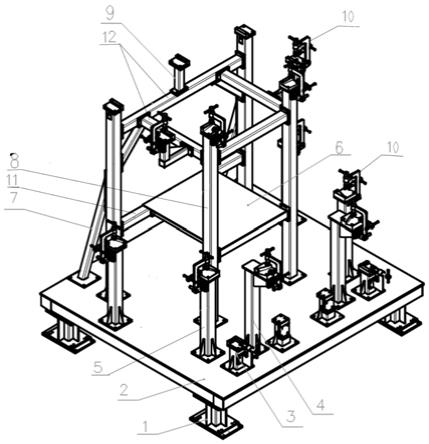

18.图1为司机室铝合金骨架组焊装置的结构示意图。

19.图2为司机室铝合金骨架组焊装置的使用主视图。

20.图3为司机室铝合金骨架组焊装置的使用左视图。

21.具体实施方式:

22.实施例:参见图1、图2和图3;图中,1-支腿、2-平台、3-第一支撑定位架、4-第二支撑定位架、5-第三支撑定位架、6-棱纹板、7-斜撑、8-第四支撑定位架、9-第五支撑定位架、10-压紧器、11-中部连杆、12-顶部连杆。

23.下面结合附图和实施例对本申请进行详细描述。

24.实施例一:

25.支撑定位架为至少两个,且其一端呈竖直状态设置在支撑平台2上,压紧器10设置在另一端上,支撑定位架包括第一支撑定位架3、第二支撑定位架4、第三支撑定位架5、第四支撑定位架8和第五支撑定位架9,第二支撑定位架4和第四支撑定位架8前后设置在支撑平台2上,第二支撑定位架4两侧分别设置有第一支撑定位架3,第三支撑定位架5为四个,且两两一组设置在第四支撑定位架8的左右两侧,第四支撑定位架8包括定位杆和棱纹板6,定位杆为四个且在呈支撑平台2矩形设置,其中部和顶部均通过中部连杆11和顶部连杆12进行相互连接,棱纹板6设置在中部连杆11形成的平面上,第五支撑定位架9设置在顶部连杆12上;第五支撑定位架9为三个,且在顶部连杆12上呈三角形设置;第二支撑定位架4为两个,且第一支撑定位架3、第二支撑定位架4、第三支撑定位架5和第五支撑定位架9均为方管。

26.设置多个支撑定位架,司机室骨架组装时,确保型材与各个支撑定位架相贴紧,来保证司机室骨架的拼装尺寸,提高拼装效率,并且支撑定位架上增加压紧器10,对焊缝两侧进行夹紧,来控制减少焊接的收缩量,确保司机室骨架的成品尺寸,同时设置通用的大平台2,根据项目司机室骨架的整体的结构,来调动支撑定位架的位置,减少多余的工装的成本。

27.其中,棱纹板6的设置,增加第四支撑定位架8稳定性的同时,便于人员进行站立,对高处的骨架进行焊接拼装,棱纹板6上的棱纹起到防滑作用,防止人员工作时因滑倒造成事故的发生。

28.实施例二:

29.本实施例是在实施例一的基础上增加汽水分离器4等技术特征获得的,其余技术特征与实施例一相同,相同之处在此不做描述,其中,增加技术特征的详细描述为:顶部连

杆12上设置有与支撑平台2连接的两个斜撑7;支撑平台2包括平台2和支腿1,支腿1为四个,分别设置在平台2的四角。

30.斜撑7增加第四支撑定位架8的稳定性,同时在人员上下棱纹板6时能够起到扶手的作用,便于人员上下,保证上下的安全,支腿1对平台2的四角进行支撑,保证稳定性的同时,使平台2与地面具有一定距离,便于对平台2进行转运吊装。

31.使用时:司机室骨架放置到支撑定位架上进行支撑定位,并通过支撑定位架上的压紧器10对司机室骨架进行夹紧固定,然后进行焊接即可。

32.以上,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

技术特征:

1.一种司机室铝合金骨架组焊装置,包括支撑平台、支撑定位架和压紧器,其特征是:所述支撑定位架为至少两个,且其一端呈竖直状态设置在所述支撑平台上,所述压紧器设置在另一端上,所述支撑定位架包括第一支撑定位架、第二支撑定位架、第三支撑定位架、第四支撑定位架和第五支撑定位架,所述第二支撑定位架和第四支撑定位架前后设置在所述支撑平台上,所述第二支撑定位架两侧分别设置有第一支撑定位架,所述第三支撑定位架为四个,且两两一组设置在所述第四支撑定位架的左右两侧,所述第四支撑定位架包括定位杆和棱纹板,所述定位杆为四个且在所述支撑平台矩形设置,其中部和顶部均通过中部连杆和顶部连杆进行相互连接,所述棱纹板设置在中部连杆形成的平面上,所述第五支撑定位架设置在所述顶部连杆上。2.根据权利要求1所述的司机室铝合金骨架组焊装置,其特征是:所述顶部连杆上设置有与支撑平台连接的两个斜撑。3.根据权利要求2所述的司机室铝合金骨架组焊装置,其特征是:所述第五支撑定位架为三个,且在所述顶部连杆上呈三角形设置。4.根据权利要求3所述的司机室铝合金骨架组焊装置,其特征是:所述第二支撑定位架为两个,且所述第一支撑定位架、第二支撑定位架、第三支撑定位架和第五支撑定位架均为方管。5.根据权利要求4所述的司机室铝合金骨架组焊装置,其特征是:所述支撑平台包括平台和支腿,支腿为四个,分别设置在平台的四角。

技术总结

本实用新型公开了一种司机室铝合金骨架组焊装置,包括支撑平台、支撑定位架和压紧器,支撑定位架为至少两个,且其一端设置在支撑平台上,压紧器设置在另一端,支撑定位架包括第一支撑定位架、第二支撑定位架、第三支撑定位架、第四支撑定位架和第五支撑定位架,第二支撑定位架和第四支撑定位架前后设置在支撑平台上,第二支撑定位架两侧分别设置有第一支撑定位架,第三支撑定位架设置在第四支撑定位架的左右两侧,第五支撑定位架设置在第四支撑定位架上;本实用新型在支撑平台上按照司机室骨架整体的支撑位置设置多个支撑定位架,实现对骨架进行支撑,同时采用压紧器对骨架进行夹紧固定,解决了现有拼装繁琐,进一步在保证尺寸的前提下,提高了生产效率。提高了生产效率。提高了生产效率。

技术研发人员:唐江聪 黄世繁 赵倩倩 畅国昌

受保护的技术使用者:郑州明泰交通新材料有限公司

技术研发日:2021.09.29

技术公布日:2022/2/8