1.本实用新型涉及自动化生产设备领域,具体涉及一种动触头自动组装机。

背景技术:

2.滚柱式动触头是一种新型的触头结构,其主要部件包括相对设置的接触滚柱以及为两个接触滚柱提供夹紧力的弹性件,动、静触头以其相对运动实现接触导通时,静触头撑开两个接触滚柱的间隙,在两个接触滚柱夹紧下保持紧密接触的同时,接触滚柱还能发生滚动,以提高触头性能、防止触头熔焊。

3.而现有的滚柱式动触头,一般通过手动的方式进行组装,生产效率较低,且生产成本较高。

技术实现要素:

4.因此,针对上述问题,本实用新型提出一种动触头自动组装机。

5.本实用新型采用如下技术方案实现:

6.本实用新型提出一种动触头自动组装机,用于自动组装动触头,包括转盘和环绕设置在转盘外周侧的弹簧装配单元、支持件装配单元、第一接触滚柱装配单元、隔板装配单元、第二接触滚柱装配单元、压扣片装配单元、冲压机和出料单元,所述转盘上固定设置有安装座,所述转盘由驱动装置驱动旋转并将所述安装座依次转移至对应所述弹簧装配单元、支持件装配单元、第一接触滚柱装配单元、隔板装配单元、第二接触滚柱装配单元、压扣片装配单元、冲压机和出料单元的位置,所述动触头的组装零件包括弹簧、支持件、第一接触滚柱、隔板、第二接触滚柱和压扣片,所述压扣片呈u字型的折弯片状结构,包括第一翼、第二翼以及连接第一翼与第二翼的弯曲部,所述第一翼和第二翼的内侧均设有弯钩,所述弹簧装配单元、支持件装配单元、第一接触滚柱装配单元、隔板装配单元、第二接触滚柱装配单元、压扣片装配单元分别将所述弹簧、支持件、第一接触滚柱、隔板、第二接触滚柱和压扣片从下至上依次堆叠在所述安装座上,所述冲压机冲压所述压扣片以使所述第一翼和第二翼相对收敛,从而所述弯钩钩扣在所述弹簧的下端,使得所述弹簧、支持件、第一接触滚柱、隔板、第二接触滚柱和压扣片固定为一体的所述动触头,所述出料单元将组装完成的所述动触头传送出料。

7.其中,优选所述安装座上设有用于将弹簧维持在竖直状态的弹簧限位座,所述弹簧限位座上方设有用于将各个组装零件维持在堆叠状态的限位方框。

8.其中,优选所述限位方框上开有为所述冲压机的冲头避位的避位槽。

9.其中,优选所述弹簧装配单元包括送料振动盘和呈平抛抛物线轨迹延伸的传送管道,所述传送管道的管径略大于所述弹簧的外径,送料振动盘将所述弹簧以水平的状态传入所述传送管道,通过所述传送管道的导向使所述弹簧以竖直的状态传出所述传送管道。

10.其中,优选所述弹簧装配单元、持件装配单元、第一接触滚柱装配单元、隔板装配单元、第二接触滚柱装配单元、压扣片装配单元均包括送料振动盘和拾取机构,送料振动盘

实现各个组装零件的输送,所述拾取机构将各个组装零件拾取放置于所述安装座。

11.其中,优选所述拾取机构是夹爪或者真空吸嘴。

12.其中,优选所述出料单元包括出料夹爪和出料滑板,所述出料夹爪抓取组装完成的所述动触头并将之传送至所述出料滑板进行出料。

13.本实用新型具有以下有益效果:本实用新型实现了滚柱式动触头的自动组装,经实际验证,生产效率能够从原先手动组装时12秒生产一个提高到如今自动组装时8秒生产一个,大幅提高了生产效率,满足工厂的产能需求。

附图说明

14.图1是实施例中动触头的示意图(角度一);

15.图2是实施例中动触头的示意图(角度二);

16.图3是实施例中动触头的结构爆炸图;

17.图4是实施例中压扣片未冲压时第一翼和第二翼展开的示意图;

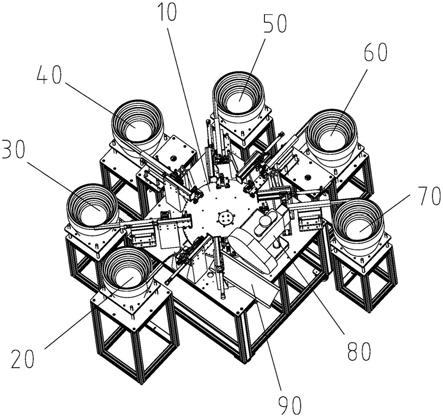

18.图5是实施例中自动组装机的示意图;

19.图6是实施例中转盘的示意图;

20.图7是实施例中安装座的示意图;

21.图8是实施例中弹簧装配单元的示意图;

22.图9是实施例中支持件装配单元的示意图;

23.图10是实施例中第一接触滚柱装配单元的示意图;

24.图11是实施例中隔板装配单元的示意图;

25.图12是实施例中压扣片装配单元的示意图;

26.图13是实施例中冲压机和安装座的示意图;

27.图14是实施例中出料单元的示意图。

具体实施方式

28.为进一步说明各实施例,本实用新型提供有附图。这些附图为本实用新型揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理。配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本实用新型的优点。图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

29.现结合附图和具体实施方式对本实用新型进一步说明。

30.作为本实用新型的优选实施例,提供一种动触头自动组装机,用于自动组装滚柱式动触头,滚柱式动触头的结构如图1-3所示,动触头的组装零件包括第一接触滚柱1、第二接触滚柱2、隔板3、支持件4、弹簧5以及压扣片6。弹簧5、支持件4、第一接触滚柱1、隔板3、第二接触滚柱2和压扣片6依次叠放,隔板3呈平片状结构,用于将第一接触滚柱1和第二接触滚柱2相分隔;弹簧5用于提供第一接触滚柱1和第二接触滚柱2之间的夹紧力;支持件4呈u型片状结构,支持件4被夹持在弹簧5和第一接触滚柱1之间,一方面,支持件4提供较大的承载面以平稳地放置第一接触滚柱1,另一方面,支持件4提高了第一接触滚柱1受弹簧5弹性力的受力面积,其他实施例中,支持件4也可以是平片状结构的,但本实施例将之设置为u型片状结构,可以增大支持件4的高度尺寸,方便自动组装机使用夹爪对支持件4的抓取。如将

支持件4设为平片状结构,则可以采用真空吸嘴来吸取支持件4。

31.参阅图3-4,压扣片6呈u字型的折弯片状结构,压扣片6包括第一翼61、第二翼62以及连接第一翼61与第二翼62的弯曲部63,在第一翼61和第二翼62的内侧均设有弯钩66,压扣片6在未进行组装前是第一翼61和第二翼62展开的结构(图4),在组装时,先将弹簧5、支持件4、第一接触滚柱1、隔板3、第二接触滚柱2和压扣片6依次叠放,再通过冲压工序将压扣片6的第一翼61和第二翼62冲压而相对收敛,使弯钩66钩扣在弹簧5的端部以将第二接触滚柱2抵顶在弯曲部63内侧,从而第一接触滚柱1、隔板3、第二接触滚柱2、支持件4、弹簧5以及压扣片6固定为一体的动触头。

32.因此,本实施例所提供的动触头自动组装机将实现两个主要功能:其一,自动化地将弹簧5、支持件4、第一接触滚柱1、隔板3、第二接触滚柱2和压扣片6依次叠放;其二,自动化地将压扣片6的第一翼61和第二翼62冲压而相对收敛。

33.自动组装机具体采用如下方式实现,参阅图5,自动组装机包括转盘10和环绕设置在转盘外周侧的弹簧装配单元20、支持件装配单元30、第一接触滚柱装配单元40、隔板装配单元50、第二接触滚柱装配单元60、压扣片装配单元70、冲压机80和出料单元90。参阅图6-7,转盘10上固定设置有安装座101,转盘10由驱动装置(如电机)驱动旋转并将安装座101依次转移至对应弹簧装配单元20、支持件装配单元30、第一接触滚柱装配单元40、隔板装配单元50、第二接触滚柱装配单元60、压扣片装配单元70、冲压机80和出料单元90的位置,以分别进行各个零件的组装、冲压和传送出料工序。安装座101上设有用于将弹簧5维持在竖直状态的弹簧限位座1011,弹簧限位座1011上方设有用于将各个组装零件维持在堆叠状态的限位方框1012,从而,各个组装零件被堆叠在安装座101上之后,可以在弹簧限位座1011和限位方框1012的限位下保持着竖直堆叠的状态。为了方便后续冲压机80对压扣片6进行冲压,限位方框1012上开有为冲压机80的冲头避位的避位槽1013。

34.如图8,弹簧装配单元20包括弹簧送料振动盘201、传送管道202、推送气缸203和弹簧夹爪204,传送管道202衔接在弹簧送料振动盘201出口处,传送管道202呈平抛抛物线轨迹延伸,其管径略大于弹簧5的外径,通过设置传送管道202,一方面,保证了弹簧送料振动盘201输出的弹簧5以水平的姿态被送入传送管道202,如若弹簧5姿态倾斜,则无法进入传送管道202,姿态倾斜的弹簧5在传送管道202阻碍下掉落到弹簧送料振动盘201内,重新进行振动送出;另一方面,通过传送管道202的导向使弹簧5以竖直的状态传出传送管道202。弹簧5传出传送管道202之后,由推送气缸203推送至弹簧夹爪204下方,再由弹簧夹爪204抓取弹簧5放置在安装座101的弹簧限位座1011上。

35.参阅图9-12,支持件装配单元30、第一接触滚柱装配单元40、隔板装配单元50、第二接触滚柱装配单元60(结构与第一接触滚柱装配单元40相同)、压扣片装配单元70均包括送料振动盘和拾取机构,送料振动盘实现各个组装零件(支持件4、第一接触滚柱1、隔板3、第二接触滚柱2和压扣片6)的输送,拾取机构将各个组装零件拾取放置于所述安装座。根据零件的高度,可以采用不同的拾取机构,例如对高度尺寸较高的支持件4、第一接触滚柱1、第二接触滚柱2和压扣片6,可以采用夹爪来拾取,对于高度尺寸较低的隔板3,可以采用真空吸嘴来拾取。通过弹簧装配单元20、支持件装配单元30、第一接触滚柱装配单元40、隔板装配单元50、第二接触滚柱装配单元60、压扣片装配单元70分别将弹簧5、支持件4、第一接触滚柱1、隔板3、第二接触滚柱2和压扣片6从下至上依次堆叠在安装座102上。

36.接着,在转盘10的转移下,安装座102转动到冲压机80下方,参阅图13,冲压机80包括冲头801,通过冲头801冲压压扣片6以使第一翼61和第二翼62相对收敛,从而弯钩66钩扣在弹簧5的下端,使得弹簧5、支持件4、第一接触滚柱1、隔板3、第二接触滚柱2和压扣片6固定为一体的动触头。

37.最后,安装座102转动到对应出料单元90的位置,如图14,出料单元包括出料夹爪901和出料滑板902,出料夹爪901抓取组装完成的动触头并将之传送至出料滑板902进行出料。

38.本实施例的动触头自动组装机实现了滚柱式动触头的自动组装,经实际验证,生产效率能够从原先手动组装时12秒生产一个提高到如今自动组装时8秒生产一个,大幅提高了生产效率,满足工厂的产能需求。

39.尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上对本实用新型做出的各种变化,均落入本实用新型的保护范围。