1.本实用新型涉及钛合金器具生产的技术领域,尤其是涉及一种钛合金器具生产用钻孔装置。

背景技术:

2.钛是20世纪50年代发展起来的一种重要的结构金属,钛合金强度高、耐蚀性好、耐热性高。20世纪50~60年代,主要是发展航空发动机用的高温钛合金和机体用的结构钛合金。

3.现有技术中用于钛合金器具的钻孔装置是先将器具用夹具固定住,然后再进行钻孔操作,效率低下,此外在钻孔后工作台的顶部会遗留大量碎屑,难以清理。

技术实现要素:

4.根据现有技术存在的不足,本实用新型的目的是提供一种钛合金器具生产用钻孔装置,具有提高工作效率、净化机台的效果。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.一种钛合金器具生产用钻孔装置,包括底座,所述底座的两侧均通过螺栓固定有第一气缸,所述第一气缸的内部设置有第一活塞杆,所述第一活塞杆的另一端固定连接有升降框架,所述底座的顶部通过沉头螺钉固定有对称布置的导柱,所述升降框架滑动设置在所述导柱的外部,升降框架的底部通过螺丝固定有对称布置的压板,升降框架上滑动安装有条形滑动板,所述条形滑动板的底部滑动安装有滑动座,所述滑动座上通过螺栓固定安装有第二气缸,所述第二气缸的内部设置有第二活塞杆,所述第二活塞杆的端部通过螺钉固定有升降座,所述升降座的底部转动安装有转孔刀,所述底座的顶部开设有定位凹槽。

7.通过采用上述技术方案,实现了对工件的自动夹紧固定,提高了工作效率。

8.本实用新型在一较佳示例中可以进一步配置为:所述底座的顶部呈倾斜状,底座的顶部一侧通过螺钉固定有挡罩,所述挡罩的一侧固定安装有吸尘器。

9.通过采用上述技术方案,便于收集和清理钻孔产生的碎屑。

10.本实用新型在一较佳示例中可以进一步配置为:所述升降座的顶部通过螺丝固定安装有伺服电机,所述伺服电机的输出端通过联轴器连接有驱动轴,所述驱动轴通过传动组件连接有从动轴,所述从动轴的端部与所述转孔刀固定连接。

11.通过采用上述技术方案,提高了转孔刀的稳定性。

12.本实用新型在一较佳示例中可以进一步配置为:所述驱动轴和从动轴均通过轴承转动安装在所述升降座上,所述传动组件包括驱动轮、从动轮以及同步带,所述同步带套设在驱动轮和从动轮的外部,所述驱动轮和从动轮分别固定套设在驱动轴和从动轴的外部。

13.通过采用上述技术方案,降低了传动组件的噪音,提高了稳定性。

14.本实用新型在一较佳示例中可以进一步配置为:所述升降框架的内壁两侧均通过沉头螺钉固定有对称布置的第一导轨,所述条形滑动板与第一导轨滑动连接。

15.通过采用上述技术方案,提高了条形滑动板的移动稳定性。

16.本实用新型在一较佳示例中可以进一步配置为:所述条形滑动板的底部通过沉头螺钉固定有第二导轨,所述滑动座与第二导轨滑动连接。

17.通过采用上述技术方案,提高了滑动座的移动稳定性。

18.综上所述,本实用新型包括以下至少一种有益技术效果:

19.1.通过升降框架、压板、条形滑动板以及滑动座等结构的设置,钻孔时,第一气缸作用升降框架向下移动,再钻孔部件向下移动时,同时还带着压板向工件靠近,自动地固定工件,无需人员操作结构复杂的夹具,提高了工效;

20.2.通过挡罩、吸尘器等结构的设置,将底座的顶部设计为倾斜状,利用挡罩将滚落的碎屑挡住,配合吸尘器能够将台面上的碎屑尽数吸取,改善了工作环境,清理方便。

附图说明

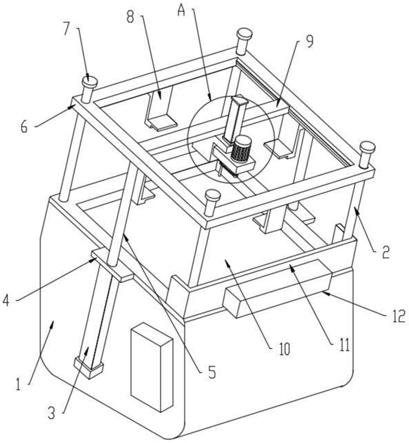

21.图1是本实施例的整体结构示意图;

22.图2是图1中的标号a处放大图。

23.图中,1底座、2导柱、3第一气缸、4安装板、5第一活塞杆、6升降框架、7限位块、8压板、9条形滑动板、10定位凹槽、11挡罩、12吸尘器、13第二气缸、14滑动座、15升降座、16伺服电机、17传动组件、18转孔刀。

具体实施方式

24.以下结合附图对本实用新型作进一步详细说明。

25.实施例:

26.参照图1,本实用新型公开的一种钛合金器具生产用钻孔装置,包括底座1,底座1的两侧均通过螺栓固定有第一气缸3,第一气缸3的内部设置有第一活塞杆5,第一活塞杆5的另一端固定连接有升降框架6,底座1的顶部通过沉头螺钉固定有对称布置的导柱2,升降框架6滑动设置在导柱2的外部,升降框架6的底部通过螺丝固定有对称布置的压板8,升降框架6上滑动安装有条形滑动板9,条形滑动板9的底部滑动安装有滑动座14,滑动座14上通过螺栓固定安装有第二气缸13,第二气缸13的内部设置有第二活塞杆,第二活塞杆的端部通过螺钉固定有升降座15,升降座15的底部转动安装有转孔刀18,底座1的顶部开设有定位凹槽10,通过升降框架6、压板8、条形滑动板9以及滑动座14等结构的设置,钻孔时,第一气缸3作用升降框架6向下移动,再钻孔部件向下移动时,同时还带着压板8向工件靠近,自动地固定工件,无需人员操作结构复杂的夹具,提高了工效。

27.参照图1,底座1的顶部呈倾斜状,底座1的顶部一侧通过螺钉固定有挡罩11,挡罩11的一侧固定安装有吸尘器12,通过挡罩11、吸尘器12等结构的设置,将底座1的顶部设计为倾斜状,利用挡罩11将滚落的碎屑挡住,配合吸尘器12能够将台面上的碎屑尽数吸取,改善了工作环境,清理方便。

28.参照图2,升降座15的顶部通过螺丝固定安装有伺服电机16,伺服电机16的输出端通过联轴器连接有驱动轴,驱动轴通过传动组件17连接有从动轴,从动轴的端部与转孔刀18固定连接。

29.参照图2,另外,驱动轴和从动轴均通过轴承转动安装在升降座15上,传动组件17

包括驱动轮、从动轮以及同步带,同步带套设在驱动轮和从动轮的外部,驱动轮和从动轮分别固定套设在驱动轴和从动轴的外部。

30.参照图1,升降框架6的内壁两侧均通过沉头螺钉固定有对称布置的第一导轨,条形滑动板9与第一导轨滑动连接。

31.参照图1,条形滑动板9的底部通过沉头螺钉固定有第二导轨,滑动座14与第二导轨滑动连接。

32.上述实施例的实施原理为:工作时,将器具放置在定位凹槽10的内部,第一气缸3启动,第一气缸3的第一活塞杆5动作,拉动升降框架6沿着导柱2向下滑移,升降框架6带着条形滑动板9、滑动座14、升降座15及设置在下方的转孔刀18一同移动,首先四个压板8先与工件接触,将工件压紧固定并定位,条形滑动板9和滑动座14可沿x、y轴方向滑移,调整转孔刀18的转孔位置,第二气缸13可推动升降座15向下移动提供转孔刀18的给进量,从而完成转孔处理;

33.进一步的,由于底座1顶部设为倾斜状,碎屑可自动滚落由堆积在挡罩11处,启动吸尘器12后可快速将碎屑吸取,操作方便,便于清理。

34.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

技术特征:

1.一种钛合金器具生产用钻孔装置,包括底座(1),其特征在于:所述底座(1)的两侧均通过螺栓固定有第一气缸(3),所述第一气缸(3)的内部设置有第一活塞杆(5),所述第一活塞杆(5)的另一端固定连接有升降框架(6),所述底座(1)的顶部通过沉头螺钉固定有对称布置的导柱(2),所述升降框架(6)滑动设置在所述导柱(2)的外部,升降框架(6)的底部通过螺丝固定有对称布置的压板(8),升降框架(6)上滑动安装有条形滑动板(9),所述条形滑动板(9)的底部滑动安装有滑动座(14),所述滑动座(14)上通过螺栓固定安装有第二气缸(13),所述第二气缸(13)的内部设置有第二活塞杆,所述第二活塞杆的端部通过螺钉固定有升降座(15),所述升降座(15)的底部转动安装有转孔刀(18),所述底座(1)的顶部开设有定位凹槽(10)。2.根据权利要求1所述的一种钛合金器具生产用钻孔装置,其特征在于:所述底座(1)的顶部呈倾斜状,底座(1)的顶部一侧通过螺钉固定有挡罩(11),所述挡罩(11)的一侧固定安装有吸尘器(12)。3.根据权利要求1所述的一种钛合金器具生产用钻孔装置,其特征在于:所述升降座(15)的顶部通过螺丝固定安装有伺服电机(16),所述伺服电机(16)的输出端通过联轴器连接有驱动轴,所述驱动轴通过传动组件(17)连接有从动轴,所述从动轴的端部与所述转孔刀(18)固定连接。4.根据权利要求3所述的一种钛合金器具生产用钻孔装置,其特征在于:所述驱动轴和从动轴均通过轴承转动安装在所述升降座(15)上,所述传动组件(17)包括驱动轮、从动轮以及同步带,所述同步带套设在驱动轮和从动轮的外部,所述驱动轮和从动轮分别固定套设在驱动轴和从动轴的外部。5.根据权利要求1所述的一种钛合金器具生产用钻孔装置,其特征在于:所述升降框架(6)的内壁两侧均通过沉头螺钉固定有对称布置的第一导轨,所述条形滑动板(9)与第一导轨滑动连接。6.根据权利要求1所述的一种钛合金器具生产用钻孔装置,其特征在于:所述条形滑动板(9)的底部通过沉头螺钉固定有第二导轨,所述滑动座(14)与第二导轨滑动连接。

技术总结

本实用新型涉及一种钛合金器具生产用钻孔装置,包括底座,所述底座的两侧均通过螺栓固定有第一气缸,所述第一气缸的内部设置有第一活塞杆,所述第一活塞杆的另一端固定连接有升降框架,所述底座的顶部通过沉头螺钉固定有对称布置的导柱,所述升降框架滑动设置在所述导柱的外部,升降框架的底部通过螺丝固定有对称布置的压板,升降框架上滑动安装有条形滑动板,所述条形滑动板的底部滑动安装有滑动座,通过升降框架、压板、条形滑动板以及滑动座等结构的设置,钻孔时,第一气缸作用升降框架向下移动,再钻孔部件向下移动时,同时还带着压板向工件靠近,自动地固定工件,无需人员操作结构复杂的夹具,提高了工效。提高了工效。提高了工效。

技术研发人员:陈赤诚

受保护的技术使用者:苏州工业园区品征机械设备有限公司

技术研发日:2021.06.17

技术公布日:2022/2/8