1.本实用新型属于螺丝装置领域,涉及一种钻尾丝,具体地说是一种多刃钻尾丝。

背景技术:

2.螺丝是利用物体的斜面圆形旋转和摩擦力的物理学和数学原理,循序渐进地紧固器物机件的工具。钻尾螺丝是螺丝前端有自攻钻孔头的螺丝,通过专用的电动工具施工,钻孔、攻丝、固定、锁紧一次完成。

3.传统的钻尾丝包括螺杆、螺丝头以及钻头,在钻头上的两面对称的设置切削刃,通过切削刃对钢板(例如彩钢板或c型钢)的结构进行切削,随着钻头旋转、螺丝整体下沉,切削刃对材料的切削能够形成一个钻孔,螺杆部分进入到钻孔内与材料之间形成固定连接结构。

4.上述钻尾丝虽然能够对钢板的结构进行切削,但由于切削刃面积较大,攻速较慢,切削效率较低。

技术实现要素:

5.为解决现有技术中存在的以上不足,本实用新型旨在提供一种多刃钻尾丝,以达到提高切削效率的目的。

6.为实现上述目的,本实用新型所采用的技术方案如下:一种多刃钻尾丝,包括螺杆,螺杆的其中一个端部设置有用于与安装工具配合的螺丝头,螺杆的另一个端部设置有用于切削开孔的钻头,所述钻头包括绕螺杆轴线中心对称排列的两个切削刃,切削刃包括相对凸起的凸刃,和设置于凸刃一侧的、相对下凹的排屑道,所述切削刃包括至少两个阶梯段,所述至少两个阶梯段的直径靠近端部依次减小。

7.作为对本实用新型的限定:所述切削刃包括靠近螺杆的第二阶梯段,和位于第二阶梯段远离螺杆一端的第一阶梯段,所述第一阶梯段的直径小于第二阶梯段的直径。

8.作为对本实用新型的限定:所述切削刃包括靠近螺杆的第三阶梯段、位于第三阶梯段远离螺杆一端的第二阶梯段,和位于第二阶梯段远离螺杆一端的第一阶梯段,所述第一阶梯段的直径小于第二阶梯段的直径,所述第二阶梯段的直径小于第三阶梯段的直径。

9.作为对本实用新型的限定:所述钻头的端部逐渐变窄形成尖端。

10.作为对本实用新型的进一步限定:所述第一阶梯段向第二阶梯段的过渡面为向第二阶梯段倾斜的斜面。

11.作为对本实用新型的进一步限定:所述第一阶梯段向第二阶梯段的过渡面为向第二阶梯段倾斜的斜面,所述第二阶梯段向第三阶梯段过渡的面为向第三阶梯段倾斜的斜面。

12.作为对本实用新型的再进一步限定:所述第一阶梯段与所述第二阶梯段的直径比为6~7:8~10。

13.作为对本实用新型的再进一步限定:所述第一阶梯段、所述第二阶梯段、所述第三

阶梯段的直径比为4~5:6~7:8~10。

14.作为对本实用新型的更进一步限定:所述第一阶梯段与所述第二阶梯段的直径比为7:10。

15.作为对本实用新型的更进一步限定:所述第一阶梯段、所述第二阶梯段、所述第三阶梯段的直径比为4:7:10。

16.由于采用了上述技术方案,本实用新型与现有技术相比,所取得的有益效果在于:

17.本实用新型设置有阶梯段,结构简单,使原有钻尾丝分成两次甚至多次钻成目标孔径,即第一阶梯段的第一凸尖端和第一排屑尖端首先攻出一较小的孔,再由后续阶梯段的相应凸尖端和相应排屑尖端依次继续扩孔至目标孔径,将切削分两次甚至多次完成,分散了每次切削的切削面积,减小了每次切削的切削负载,提高了切削效率,减小了切削过程中的产热,进而还能提高钻尾丝的寿命。

18.综上所述,本实用新型结构简单,分散了每次切削的切削面积,减小了每次切削的切削负载,提高了钻尾丝的寿命,适用于所有自攻打孔。

附图说明

19.下面结合附图及具体实施例对本实用新型作更进一步详细说明。

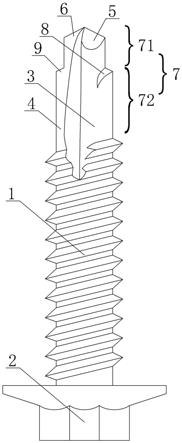

20.图1为本实用新型实施例1的主视图;

21.图2为本实用新型实施例1的俯视图;

22.图3为本实用新型实施例2的主视图;

23.图4为本实用新型实施例2的俯视图。

24.图中:1-螺杆,2-螺丝头,3-凸刃,4-排屑道,5-第一凸尖端,6-第一排屑尖端,7-切削刃,71-第一阶梯段,72-第二阶梯段,73-第三阶梯段,8-第二凸尖端,9-第二排屑尖端,10-第三凸尖端,11-第三排屑尖端。

具体实施方式

25.以下结合附图对本实用新型的优选实施例进行说明。应当理解,此处所描述的双刃钻尾丝和三刃钻尾丝为优选实施例,仅用于说明和解释本实用新型,并不构成对本实用新型的限制。

26.本实用新型所述的“上”“下”“左”“右”等方位用词或位置关系,是基于本实用新型说明书附图的方位关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗指的装置或元件必须具有的特定的方位、为特定的方位构造和操作,因此不能理解为对本实用新型保护的内容的限制。

27.实施例1双刃钻尾丝

28.本实施例如图1、图2所示,为一种双刃钻尾丝,包括螺杆1,螺杆1的其中一个端部设置有用于与安装工具配合的螺丝头2,螺杆1的另一个端部设置有用于切削开孔的钻头。

29.螺杆1为圆柱形结构,在圆柱形结构上设置有螺纹,螺杆1的其中一个端部设置有用于与钻孔工具配合的螺丝头2,螺丝头2为与钻孔工具相匹配的结构,本实施例中的螺丝头2为外六角型。当然,也可以根据需要将螺丝头2替换为其他任何与钻孔工具相匹配的结构,如外五边型、内六角型、花型等。本实施例中的螺杆1为金属材质,螺丝头2为塑料材质,

塑料材质的螺丝头2弹性较佳,当然,也可以将螺丝头2设置成为金属材质,与螺杆1一体成型。

30.在螺杆1的另一个端部,设置有有用于切削开孔的钻头。钻头包括绕螺杆1轴线中心对称排列的两个切削刃7,两切削刃7分别位于钻头的两面,各占180

°

。切削刃7包括相对凸起的凸刃3,和设置于凸刃3一侧的、相对下凹的排屑道4,两个凸刃3绕螺杆1轴线中心对称排列,同样的,两个排屑道4也绕螺杆1轴线中心对称排列(即本实施例的主视图和后视图结构一致)。

31.钻头的端部逐渐变窄形成尖端,使两切削刃7的端部形成尖端,即凸刃3的端部形成第一凸尖端5,排屑道4的尖部形成第一排屑尖端6。随着钻头旋转、螺丝整体下沉,凸尖端能够对材料进行切削,排屑尖端能够将材料碎屑顺利排出,保证螺丝的下沉。

32.在本实施例中,切削刃7包括两个阶梯段,即靠近螺杆1的第二阶梯段72,和位于第二阶梯段72远离螺杆1一端的第一阶梯段71,两个阶梯段的直径靠近端部依次减小,即第一阶梯段71的直径小于第二阶梯段72的直径。如此设置,使第一阶梯段71和第二阶梯段72之间形成肩部。进一步的,第一阶梯段71向第二阶梯段72的过渡面为向第二阶梯段72倾斜的斜面,即第一阶梯段71和第二阶梯段72之间形成的肩部为斜面,该肩部使凸刃3的端部形成了第二凸尖端8,使排屑道4的端部形成了第二排屑尖端9,第二凸尖端8和第二排屑尖端9分别又起到了切削材料和排屑的作用。

33.原有的钻尾丝,通过第一凸尖端5和第一排屑尖端6一次成孔,这种一次钻成的方式,第一凸尖端5和第一排屑尖端6的切削面积较大,负载较大,不仅切削效率较弱,还会增大产热,降低钻尾丝的攻速。本实施例阶梯尖端的设置,使原有钻尾丝分成两次钻成目标孔径,即第一凸尖端5和第一排屑尖端6首先攻出一较小的孔(即直径等于第一阶梯段71的孔),再由第二凸尖端8和第二排屑尖端9继续扩孔至目标孔径(即直径等于第二阶梯段72的孔),将切削分成钻孔和扩孔两次完成,分散了每次切削的切削面积,减小了每次切削的切削负载,提高了切削效率,减小了切削过程中的产热,进而提高了钻尾丝的寿命。

34.进一步的,本实施例中第一阶梯段71与第二阶梯段72的直径比为7:10,该比例能够使第一凸尖端5和第二凸尖端8负载之和最小,切削效率最高。当然,第一阶梯段71与第二阶梯段72的直径比也可以为6~7:8~10中的任意比例,如6:10、7:8、6:9等。

35.本实施例的使用方法与常规钻尾丝相同,将螺丝头2安装在相应的钻孔工具上,将钻头对准材料的钻孔部位,开启钻孔工具,随着钻头旋转、钻尾丝整体下沉,形成钻孔,钻孔后螺杆1部分进入到钻孔内与材料之间形成固定连接结构。

36.实施例2三刃钻尾丝

37.本实施例如图3、图4所示,为一种三刃钻尾丝,本实施例与实施例1的结构基本相同,不同之处在于本实施例中的切削刃7包括三个阶梯段。

38.本实施例中的切削刃7包括三个阶梯段,即靠近螺杆1的第三阶梯段73、位于第三阶梯段73远离螺杆1一端的第二阶梯段72,和位于第二阶梯段72远离螺杆1一端的第一阶梯段71,三个阶梯段的直径靠近端部依次减小,即第一阶梯段71的直径小于第二阶梯段72的直径,第二阶梯段72的直径小于第三阶梯段73的直径。如此设置,使第一阶梯段71和第二阶梯段72之间,与第二阶梯段72和第三阶梯段73之间均形成肩部。进一步的,第一阶梯段71向第二阶梯段72的过渡面为向第二阶梯段72倾斜的斜面,第二阶梯段72向第三阶梯段73的过

渡面为向第三阶梯段73倾斜的斜面,该两个肩部分别使凸刃3的端部形成了第二凸尖端8和第三凸尖端10,使排屑道4的端部形成了第二排屑尖端9和第三排屑尖端11。第二凸尖端8、第三凸尖端10,和第二排屑尖端9、第三排屑尖端11分别又起到了切削材料和排屑的作用。

39.本实施例中三节阶梯段的设置,使原有钻尾丝分成三次钻成目标孔径,将切削分成一次钻孔和两次扩孔完成,进一步分散了每次切削的切削面积,减小了每次切削的切削负载,进一步提高了切削效率,进而提高了钻尾丝的寿命。

40.进一步的,本实施例中第一阶梯段71、第二阶梯段72、第三阶梯段73的直径比为4:7:10,该比例能够使第一凸尖端5、第二凸尖端8和第三凸尖端10的负载之和最小,切削效率最高。当然,第一阶梯段71、第二阶梯段72、第三阶梯段73的直径比也可以为4~5:6~7: 8~10中的任意比例,如5:6:10、5:7:9、4:6:8等。

41.本实施例的使用方法与实施例1相同。