1.本实用新型属于一种型材废料落料装置,特别涉及一种管、型材激光切割用废料落料装置。

背景技术:

2.目前对管、型材的切割大多采用砂轮切割或者激光切割,不论采用哪种切割方式,在切割的过程中都会产生大量的废料,目前一些机械化较高的生产线大多采用废料输送带直接将废料输送,但是需要使得输送带一直保持打开的状态,一直将废料进行输送,浪费电力,且较小的残渣受风力吹动与下落过程中的碰撞易抛洒出去,造成工位残渣较多,形成安全隐患。

3.为解决上述问题,我们提供了一种可以将废料进行筛选分类落料且节约能源的一种管、型材激光切割用废料落料装置。

技术实现要素:

4.本实用新型的目的在于克服现有技术中存在的不足而提供一种管、型材激光切割用废料落料装置。

5.本实用新型的目的是这样实现的:管、型材激光切割用废料落料装置,包括有箱体,箱体下部设置有传送带,所述箱体内部上方设置有斜置的筛网,筛网左侧与箱体内壁贴合,筛网下方设置有接料盒,接料盒右侧固定设置有连接板,连接板下方可转动的设置有挡板,箱体的右侧面下部开设有矩形孔,传送带贯穿矩形孔。

6.进一步的,所述箱体内可转动的设置有筛网,筛网两端通过转杆与箱体转动连接。

7.进一步的,所述筛网上均匀设置有成排的筛孔,相邻排的筛孔交错分布。

8.进一步的,所述转杆前端贯穿箱体,转杆前端可转动的设置有连接块。

9.进一步的,所述连接块末端固定连接有卡板,卡板的末端为弧形结构,转杆附近的箱体上开设有卡槽,卡板可滑动的位于卡槽内。

10.进一步的,所述挡板与箱体之间设置有气缸,气缸与箱体、挡板之间分别转动连接。

11.进一步的,所述气缸与挡板之间设置有压力传感器,压力传感器固定在挡板后侧面,气缸可转动的连接在压力传感器上。

12.本实用新型使用时,将本装置放置在型材废料落料区下方,废料从筛网左侧落下,受重力影响,废料沿着筛网下滑,细小的废料与废料残渣由筛网孔落入下方的接料盒内,较大的废料从筛网最下端滑落至挡板上,当挡板上的废料收集到一定的重量范围时,即挡板下方的压力传感器感应到挡板上的收到的重力达到设定的范围值,或者每隔一段时间打开一次挡板释放一下储存的废料,再由传送带进行转动,气缸进行收缩,带动挡板绕着挡板上端进行转动,挡板脱离箱体右侧的矩形孔上边框,挡板上的型材废料落入传送带上,由传送带将废料输送出去;挡板打开一定时间后,即挡板上的废料完全落下后,再控制挡板进行复

位。当筛网上的网孔卡夹一些废料时,可以通过转动筛网将筛网反转将废料进行倾泻,即转动连接块,将卡板从卡槽内转动出来,手握连接块转动进而带动转杆进行转动实现对筛网的转动,将废料倾泻后在将筛网复位,即将卡板再卡入卡槽即可。当需要对残渣进行排放时,将接料盒取出即可。

13.有益效果:该装置可以实现对型材切割过程中产生的废料进行分离分类收集,将较小的废料残渣以及碎屑与较大的废料分离收集;可以避免废料残渣以及碎屑在传送带上运输时卡夹在传送带上,或者因风吹或者废料垂直落下与传送带发生碰撞而使得废料残渣与碎屑抛洒在生产现场造成一定的安全隐患,且间隔排放废料或者称重排放废料可以避免传送带一直运行造成能源的浪费。

附图说明

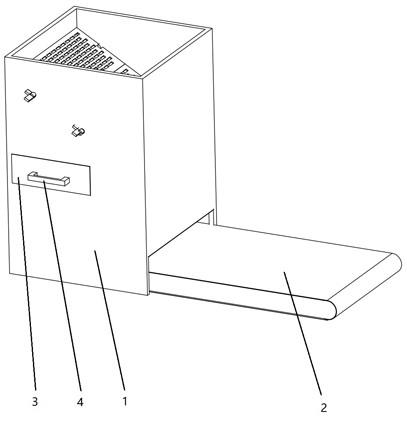

14.图1为实用新型的结构示意图。

15.图2为实用新型的箱体剖视图。

16.图3为实用新型的局部结构示意图。

17.图4为实用新型的筛网结构示意图。

18.附图标记说明:

19.1.箱体、2.传送带、3.接料盒、4.拉手、5.气缸、6.压力传感器、7.挡板、8.连接板、9.筛网、10.卡槽、11.卡板、12.转杆、13.连接块。

具体实施方式

20.实施例1

21.如图1-4所示,本实用新型的目的是这样实现的:管、型材激光切割用废料落料装置,包括有箱体1,箱体1下部设置有传送带2,箱体1内部上方设置有斜置的筛网9,筛网9的筛孔可以自行选择,筛孔的大小决定的筛落的型材的尺寸大小,筛网9左侧与箱体1内壁贴合,筛网9下方设置有接料盒3,接料盒3前端面贯穿箱体1,接料盒3前端面固定设置有拉手4,接料盒3可抽拉的位于箱体1内。接料盒3右侧设置有连接板8,连接板8与箱体1之间固定连接,连接板8下方可转动的设置有挡板7,挡板7与箱体1之间设置有气缸5,气缸5与箱体1、挡板7之间分别转动连接。气缸5与挡板7之间设置有压力传感器6,压力传感器6固定在挡板7后侧面,气缸5可转动的连接在压力传感器6上,箱体1的右侧面下部开设有矩形孔,传送带2贯穿矩形孔。

22.箱体1内可转动的设置有筛网9,筛网9两端通过转杆12与箱体1转动连接;筛网9上均匀设置有成排的筛孔,相邻排的筛孔交错分布,以使得筛选效果更好。转杆12前端贯穿箱体1,转杆12前端可转动的设置有连接块13。连接块13末端固定连接有卡板11,卡板11的末端为弧形结构,转杆12附近的箱体1上开设有卡槽10,卡板11可滑动的位于卡槽10内,卡板11可卡在卡槽10内,具体卡接方式不做限制。

23.使用时,将本装置放置在型材废料落料区下方,废料从筛网9左侧落下,受重力影响,废料沿着筛网9下滑,细小的废料与废料残渣由筛网9孔落入下方的接料盒3内,较大的废料从筛网9最下端滑落至挡板7上,当挡板7上的废料收集到一定的重量范围时,即挡板7下方的压力传感器6感应到挡板7上的收到的重力达到设定的范围值,或者每隔一段时间打

开一次挡板7释放一下储存的废料,再由传送带2进行转动,气缸5进行收缩,带动挡板7绕着挡板7上端进行转动,挡板7脱离箱体1右侧的矩形孔上边框,挡板7上的型材废料落入传送带2上,由传送带2将废料输送出去;挡板7打开一定时间后,即挡板7上的废料完全落下后,再控制挡板7进行复位。当筛网9上的网孔卡夹一些废料时,可以通过转动筛网9将筛网9反转将废料进行倾泻,即转动连接块13,将卡板11从卡槽10内转动出来,手握连接块13转动进而带动转杆12进行转动实现对筛网9的转动,将废料倾泻后在将筛网9复位,即将卡板11再卡入卡槽10即可。

24.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、

ꢀ“

右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、

“ꢀ

顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

25.以上所述仅为本实用新型的优选实施例而已,并不用以限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.管、型材激光切割用废料落料装置,包括有箱体,箱体下部设置有传送带,其特征在于:所述箱体内部上方设置有斜置的筛网,筛网左侧与箱体内壁贴合,筛网下方设置有接料盒,接料盒右侧设置有连接板,连接板下方可转动的设置有挡板,箱体的右侧面下部开设有矩形孔,传送带贯穿矩形孔。2.根据权利要求1所述管、型材激光切割用废料落料装置,其特征在于:所述箱体内可转动的设置有筛网,筛网两端通过转杆与箱体转动连接。3.根据权利要求1或2所述管、型材激光切割用废料落料装置,其特征在于:所述筛网上均匀设置有成排的筛孔,相邻排的筛孔交错分布。4.根据权利要求2所述管、型材激光切割用废料落料装置,其特征在于:所述转杆前端贯穿箱体,转杆前端可转动的设置有连接块。5.根据权利要求4所述管、型材激光切割用废料落料装置,其特征在于:所述连接块末端固定连接有卡板,卡板的末端为弧形结构,转杆附近的箱体上开设有卡槽,卡板可滑动的位于卡槽内。6.根据权利要求1或5所述管、型材激光切割用废料落料装置,其特征在于:所述挡板与箱体之间设置有气缸,气缸与箱体、挡板之间分别转动连接。7.根据权利要求6所述管、型材激光切割用废料落料装置,其特征在于:所述气缸与挡板之间设置有压力传感器,压力传感器固定在挡板后侧面,气缸可转动的连接在压力传感器上。8.根据权利要求6所述管、型材激光切割用废料落料装置,其特征在于:所述接料盒前端面贯穿箱体,接料盒前端面固定设置有拉手。

技术总结

本实用新型特别涉及一种管、型材激光切割用废料落料装置,包括有箱体,箱体下部设置有传送带,箱体内部上方设置有斜置的筛网,筛网左侧与箱体内壁贴合,筛网下方设置有接料盒,接料盒右侧固定设置有连接板,连接板下方可转动的设置有挡板,箱体的右侧面下部开设有矩形孔,传送带贯穿矩形孔;本实用新型可以实现对型材切割过程中产生的废料进行分离分类收集,将较小的废料残渣以及碎屑与较大的废料分离收集;可以避免废料残渣以及碎屑在传送带上运输时卡夹在传送带上,或者因风吹或者废料垂直落下与传送带发生碰撞而使得废料残渣与碎屑抛洒在生产现场造成一定的安全隐患,且间隔排放废料或者称重排放废料可以避免传送带一直运行造成能源的浪费。运行造成能源的浪费。运行造成能源的浪费。

技术研发人员:朱路 姜全富 石红雨 石端勤 郑国方

受保护的技术使用者:河南勤工机器人有限公司

技术研发日:2021.08.24

技术公布日:2022/2/11