1.本实用新型涉及建筑铝结构生产技术领域,具体涉及一种铝结构专用焊接转胎。

背景技术:

2.铝结构近些年在建筑领域内逐渐兴起,有耐腐蚀、自重轻、免维护、美观等优点。但铝结构作为建筑主要承重结构还存在一些问题:铝结构件焊接强度衰减严重,焊接形变大导致精度、质量难以控制,安全风险大。可见,铝结构的焊接是关系到其工程质量的重要环节,铝结构在进行拼装焊接时需要架设多个支架,导致支架材料成本高;且随着焊接的进行,需要多次对构件进行翻转、调整位置,费时费力,致使生产效率低下,人力、机械成本浪费严重。针对建筑铝结构生产中,焊接精度低,安全风险大,生产效率低的问题,目前亟待改进。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种铝结构专用焊接转胎,以解决建筑铝结构生产中存在的焊接精度低、安全风险大、生产效率低的问题。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.设计一种铝结构专用焊接转胎,包括用于设置在铝结构两端起到支撑作用的支撑架、安装在支撑架上的调节机构、以及用于卡接固定铝结构的卡具;

6.所述支撑架包括底板、设置在底板上的立柱,立柱包括内侧板、两个连接板和两个外侧板,内侧板和两个连接板围成截面为“]”型的形状,两个外侧板与内侧板平行设置、分别与连接板连接;

7.在内侧板上沿其中线开设有长条形的安装孔,在内侧板上位于安装孔两侧的位置、以及两个外侧板上对应的位置分别开设有长条形的固定孔,在两个外侧板之间留有宽度大于安装孔宽度的间隙;

8.所述调节机构包括安装板一、安装板二、横轴,安装板一和安装板二分别位于立柱的两侧,横轴的外端依次穿过安装板一、安装孔、两外侧板之间的间隙、安装板二,安装板一和安装板二上对应于两侧固定孔的位置分别开设螺栓孔,采用对穿螺栓穿过安装板一、内侧板上的固定孔、外侧板上的固定孔、安装板二后,通过螺母紧固,使安装板一和安装板二与立柱固定安装在一起;在横轴的内端安装有轴承,在轴承上安装有转动板,所述卡具安装在转动板上,卡具的形状、大小与铝结构端头的形状相匹配。

9.在上述技术方案中,铝结构的两端分别设置一个支撑架,铝结构的端头与卡具安装固定,使铝结构距地面一定高度悬空,实现铝结构的稳定支撑,便于后续的焊接;在焊接过程中,铝结构可以通过转动板和轴承沿横轴进行转动、翻转,便于铝结构焊接过程中的位置调整,能够有效节约劳动量、提高焊接效率;支撑架的底板可以与地面固定,避免在焊接过程中支撑架发生位移;通过立柱上设置的长条形安装孔和固定孔,可以调整调节机构的高度,进而适应不同高度的铝结构;立柱可以是一体成型结构,也可以采用矩形钢、槽钢等

型材加工而成;调节机构采用两个安装板,分别设置在立柱的两侧,通过对穿螺栓将两个安装板与立柱进行紧固连接,使调节机构保持在一定高度;通过设置横轴,在横轴上设置轴承,可以使卡具沿横轴转动,实现铝结构的转动。可以根据铝结构端头的形状和大小设置不同的卡具,转动板与轴承采用可拆卸的安装方式,便于更换不同的卡具,以适应不同的铝结构。

10.优选的,在卡具的侧壁上开设有多个丝孔,通过顶丝穿过丝孔将铝结构的端头与卡具固定在一起。通过顶丝可以对卡具和铝结构的端头之间进行顶紧固定,使铝结构端头与卡具之间固定安装在一起。

11.优选的,安装板一的内侧连接有管套,横轴穿过管套并延伸到安装板二的外侧,在横轴的外端设有外螺纹,通过紧固螺母将横轴的外端与安装板二紧固连接。通过设置管套和紧固螺母,使得横轴与两个安装板之间以可拆卸的方式安装,便于调整调节机构的上下位置,紧固螺母也可以使横轴与安装板之间进一步夹紧固定。

12.优选的,所述轴承采用深沟球轴承。

13.优选的,在立柱的内侧板与底板、连接板与底板之间分别设有三角形的加劲肋;在两个外侧板的间隙内设有矩形的加劲肋。加劲肋能够起到加强作用,从而增加立柱的支撑力和稳定性;内侧板与底板之间、两个连接板与底板之间分别设置三角形的加劲肋,两个外侧板的的间隙内设有面积更大、高度更高的矩形加劲肋,使得立柱更加稳定;底板、立柱、卡具均可采用钢结构焊接制成,加劲肋也采用焊接的方式固定。

14.本实用新型的有益效果在于:

15.本实用新型采用支撑架对铝结构进行支撑,使铝结构距地面一定高度悬空,便于焊接;通过卡具对铝结构的端头进行固定,通过转动板和轴承实现铝结构的转动、位置调整、翻转,便于对铝结构的不同位置进行焊接;通过调整调节机构在立柱上的固定位置,可以调整铝结构的高度。

16.本实用新型可以设置不同规格、不同形状大小的卡具结构,以匹配不同规格、形状大小的铝结构,对铝结构件进行两端固定,能够有效减少焊接过程中的形变。通过调整横轴高度使得铝结构保持悬空,通过轴承实现铝结构焊接过程中的多次翻转。从而实现了提高建筑铝结构的焊接精度、降低安全风险、减少支架投入、提高生产效率的目的。

17.本实用新型结构简单、实用性强,针对建筑铝结构生产中存在的焊接精度低、安全风险大、生产效率低的问题,有效的进行了焊接支撑结构的改善,能够有效提高焊接精度、降低生产成本,具有良好的经济和社会效益。

附图说明

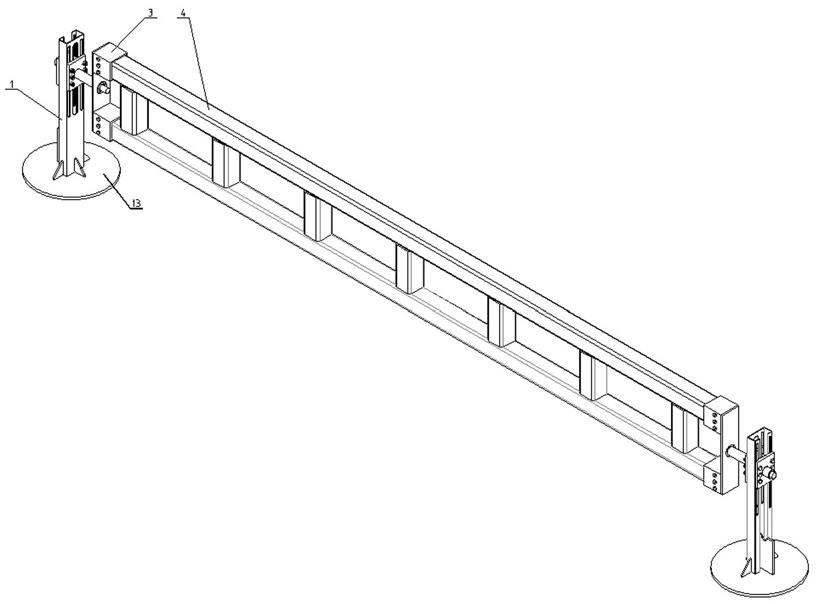

18.图1为本实用新型铝结构专用焊接转胎的使用状态图;

19.图2为本实用新型铝结构专用焊接转胎使用状态的侧视图;

20.图3为支撑架的结构示意图;

21.图4为支撑架的侧视图;

22.图5为立柱的结构示意图。

23.图中标号:1支撑架,2横轴,3卡具,4铝结构,5安装板一,6安装板二,7管套,8轴承,9紧固螺母;10立柱,11三角形加劲肋,12矩形加劲肋,13底板,14固定孔,15安装孔;16内侧

板,17连接板,18外侧板;19丝孔,20转动板。

具体实施方式

24.下面结合附图和实施例来说明本实用新型的具体实施方式,但下列实施例只是用来详细说明本实用新型的实施方式,并不以任何方式限制本实用新型的范围。

25.实施例1:一种铝结构专用焊接转胎,参见图1-图5,包括用于设置在铝结构4两端起到支撑作用的支撑架1、安装在支撑架1上的调节机构、以及用于卡接固定铝结构4的卡具3。

26.支撑架1包括底板13、设置在底板13上的立柱10,立柱10包括内侧板16、两个连接板17和两个外侧板18,内侧板16和两个连接板17围成截面为“]”型的形状,两个外侧板18与内侧板16平行设置、分别与连接板17连接;在内侧板16上沿其中线开设有长条形的安装孔15,在内侧板16上位于安装孔15两侧的位置、以及两个外侧板18上对应的位置分别开设有长条形的固定孔14,在两个外侧板18之间留有宽度大于安装孔15宽度的间隙。

27.调节机构包括安装板一5、安装板二6、横轴2,安装板一5和安装板二分6别位于立柱10的两侧,横轴2的外端依次穿过安装板一5、安装孔15、两外侧板18之间的间隙、安装板二6,安装板一5和安装板二6上对应于两侧固定孔14的位置分别开设螺栓孔,螺栓孔可以开设多个,采用对穿螺栓穿过安装板一5、内侧板16上的固定孔、外侧板18上的固定孔、安装板二6后,通过螺母紧固,使安装板一5和安装板二6与立柱10固定安装在一起;在横轴2的内端安装有轴承8,在轴承8上安装有转动板20,卡具3安装在转动板20上,卡具3的形状、大小与铝结构4端头的形状相匹配。在卡具3的侧壁上开设有多个丝孔19,通过顶丝穿过丝孔19将铝结构4的端头与卡具3固定在一起。轴承8采用深沟球轴承。

28.进一步的,在立柱10的内侧板16与底板13、连接板17与底板13之间分别设有三角形的加劲肋11;在两个外侧板18的间隙内设有矩形的加劲肋12。

29.实施例2:一种铝结构专用焊接转胎,与实施例1的不同之处在于,安装板一5的内侧连接有管套7,横轴2穿过管套7并延伸到安装板二6的外侧,在横轴2的外端设有外螺纹,通过紧固螺母9将横轴2的外端与安装板二6紧固连接。

30.在以上实施例中所涉及的设备元件如无特别说明,均为常规设备元件。

31.本实用新型铝结构专用焊接转胎的具体工作方式为:使用两组支撑架,分别调整安装板一和安装板二的位置,使其位于适合的高度,采用对穿螺栓穿过安装板一、内侧板上的固定孔、外侧板上的固定孔、安装板二,使两个安装板与立柱固定安装在一起,横轴穿过两个安装板,选择合适规格的卡具,通过转动板安装到轴承上,将铝结构两端分别卡接在卡具内,通过顶丝将铝结构的端头与卡具之间顶紧固定,使铝结构被两个支撑架支撑起来,将支撑架的底板固定在地面上,使支撑更加稳定,对铝结构进行焊接,焊接过程中可以通过转动板和轴承来调整铝结构的位置、将铝结构进行不同角度的翻转,能够提高铝结构的焊接效率,保证焊接精度。

32.上面结合附图和实施例对本实用新型的实施方式做了详细说明,但是本实用新型并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下进行变更或改变。