1.本实用新型属于零件夹具技术领域,具体涉及一种夹具及机械手。

背景技术:

2.零件如电机转子轴在生产线进行加工时,需要转运经过多个加工加床,在多个加工机床上依次进行车削、钻削、铣削、打磨等工序。相邻的加工加床之间通常采用机械手夹持零件进行转移,现有机械手的夹持机构在夹取加工完成后的零件和放置待加工的零件时需要分两次进行,影响生产效率。

技术实现要素:

3.本实用新型实施例提供一种夹具及机械手,旨在解决现有的夹持机构在夹取加工完成后的零件和放置待加工的零件时需要分两次进行,影响生产效率的问题。

4.为实现上述目的,本实用新型采用的技术方案是:

5.在第一方面,本实用新型提供一种夹具,包括:安装臂,具有绕周向设置的至少两个夹持端面,以及与至少两个所述夹持端面均连接的检测端面;夹持单元,至少包括设于不同所述夹持端面的第一夹持机构和第二夹持机构;以及检测元件,设于所述检测端面,在使用时,所述第一夹持机构将待加工零件放置在加工机床上,所述第二夹持机构将已加工零件从所述加工机床上夹走,所述检测元件用于检测所述加工机床上是否有零件。

6.在一种可能的实现方式中,所述第一夹持机构和所述第二夹持机构结构相同,均包括:伸缩元件,设于所述夹持端面,具有相对设置的两个工作端;第一夹持块,连接于其中一个所述工作端;以及第二夹持块,连接于其中另一个所述工作端,所述第一夹持块与所述第二夹持块之间形成夹持空间。

7.在一种可能的实现方式中,所述第一夹持机构和所述第二夹持机构均还包括:两个连接板,分别设于两个所述工作端;以及两个安装板,分别连接于两个所述连接板,所述第一夹持块与其中一个所述安装板可拆卸连接,所述第二夹持块与其中另一个所述安装板可拆卸连接。

8.在一种可能的实现方式中,所述第一夹持块和所述第二夹持块在形成所述夹持空间的侧壁均开设有夹持槽。

9.在一种可能的实现方式中,所述夹持槽的槽壁开设有安装槽,所述安装槽内设有防滑元件,所述防滑元件部分伸出所述安装槽。

10.在一种可能的实现方式中,所述安装臂为八面体形,所述检测端面设于所述安装臂其中一个侧面,所述夹持端面设于邻近所述检测端面且相对的两个侧面。

11.在一种可能的实现方式中,所述安装臂远离所述检测端面的一端设有法兰连接体。

12.在一种可能的实现方式中,所述夹具还包括设于所述检测端面的吹气管,所述吹气管一端伸出所述检测端面,另一端用于连通气源。

13.在一种可能的实现方式中,所述安装臂具有容纳腔,所述吹气管一端设于所述容纳腔中并连通有气体软管,另一端伸出至所述检测端面外,所述气体软管用于连通所述气源。

14.本实用新型实施例所示的方案,与现有技术相比,本实用新型在使用时,第一夹持机构夹取有待加工零件,当加工机床完成零件的加工后,检测元件能够检测加工机床上是否有零件,当检测到零件后,第二夹持机构将已加工完成的零件从加工机床上夹走,第一夹持机构将所夹取的待加工零件放置在加工机床上,在进行零件的夹取和放置时机械手无需移动,缩短了零件转运的时间,提高了生产效率。

15.在第二方面,本实用新型还提供一种机械手,包括如上述任一项所述的夹具,具有与其相同的技术效果,在此不再赘述。

附图说明

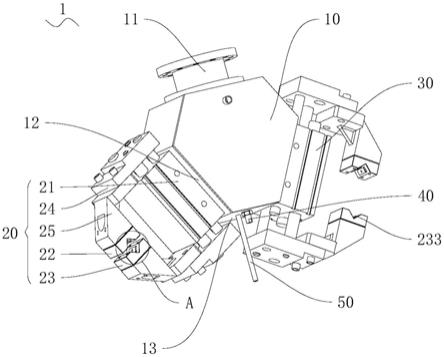

16.图1为本实用新型实施例夹具的结构示意图;

17.图2为图1中a部的局部放大图;

18.图3为本实用新型实施例夹具另一角度的结构示意图;

19.图4为本实用新型实施例夹具夹持零件时的结构示意图。

20.附图标记说明:

21.1、夹具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、电机转子轴

22.10、安装臂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、法兰连接体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、夹持端面

23.13、检测端面

ꢀꢀꢀꢀꢀꢀꢀꢀ

20、第一夹持机构

ꢀꢀꢀꢀꢀꢀꢀꢀ

21、伸缩元件

24.22、第一夹持块

ꢀꢀꢀꢀꢀꢀ

23、第二夹持块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

231、防滑元件

25.232、紧固件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

233、夹持槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24、连接板

26.25、安装板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、第二夹持机构

ꢀꢀꢀꢀꢀꢀꢀꢀ

40、检测元件

27.50、吹气管

具体实施方式

28.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本实用新型,并不用于限定本实用新型。

29.需要说明的是,当元件被称为“固定于”、“固定”、“固设”另一个元件,它可以直接在另一个元件上或者也可以存在居中元件。当一个元件被认为是“连接于”、“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。当元件被称为“设置于”、“设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中元件。“多个”指两个及以上数量。“至少一个”指一个及以上数量。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。

31.请一并参阅图1至图4,下面对本实用新型实施例所提供的夹具及机械手进行说明。

32.请参阅图1和图3,在第一方面,本实用新型实施例提供一种夹具1,包括:安装臂

10,具有绕周向设置的至少两个夹持端面,以及与至少两个夹持端面均连接的检测端面;夹持单元,至少包括设于不同夹持端面的第一夹持机构20 和第二夹持机构30;以及检测元件40,设于检测端面,在使用时,第一夹持机构20将待加工零件放置在加工机床上,第二夹持机构30将已加工零件从加工机床上夹走,检测元件40用于检测加工机床上是否有零件。

33.需要说明的是,本实用新型实施例中安装臂10具有至少两个夹持端面和安装在不同夹持端面上的至少两个夹持机构,即第一夹持机构20和第二夹持机构 30。第二夹持机构30用于将加工完成的零件从加工机床的工作台上夹出,当零件被夹出后,第一夹持机构20上夹取有待加工的零件并将待加工的零件放置在加工机床的工作台上,机械手单次移动能够对加工机床上的零件进行夹取和放置两个动作。在实际使用时,夹持机构的数量可以根据需要进行设置。例如,当加工机床一次加工两个零件时,可以根据实际需要设置两个第一夹持机构20 和两个第二夹持机构30。

34.本实用新型实施例中夹具1通过安装臂10与机械手连接,由机械手带动夹具1移动,安装臂10可以通过法兰连接体11与机械手连接。能够应用于零件上料、下料和在多个工序的加工机床之间转移等应用场景。所加工零件可以是电机转子轴2、连杆、凸轮轴等,第一夹持机构20和第二夹持机构30的动作机构均可以是与所夹取零件外形相适配的卡爪式、夹块式、钳式等结构形式,驱动机构可以采用电力驱动、气动、液压驱动等,本实用新型实施例对此不作限制。

35.安装臂10上设有检测端面,用于安装固定检测元件40,检测元件40用于检测加工机床上是否有零件,当加工机床上有零件时,为了防止零件之间发生碰撞,第一夹持机构20不会将待加工的零件放置在加工机床上。具体的,检测元件40可以光电传感器、激光传感器、光纤传感器等,操作人员可以根据实际应用场景选择合适的检测元件40。本实用新型实施例中检测元件40具体为激光传感器,具有检测距离长,响应时间短,且不易受到光照、振动、噪音等环境因素的干扰,工作可靠稳定等优点。

36.需要说明的是,本实用新型实施例中第一夹持机构20、第二夹持机构30 和检测元件40均通过plc控制程序进行控制。当第一夹持机构20采用气动驱动或液压驱动时,相应的气体管路或液压管路需要设置电磁阀或其他控制阀门,电磁阀或其他控制阀门同样可通过plc控制程序进行控制。

37.使用时,第一夹持机构10夹取有待加工零件,当加工机床完成零件的加工后,检测元件40能够检测加工机床上是否有零件,当检测到零件后,第二夹持机构30将已加工完成的零件从加工机床上夹走,第一夹持机构20将所夹取的待加工零件放置在加工机床上,在进行零件的夹取和放置时机械手无需移动,缩短了零件转运的时间,提高了生产效率。

38.当用于在多个加工机床之间转移零件时,第一夹持机构20首先夹取上料工位的零件或第一加工机床所加工的零件,然后夹具1移动至第二加工机床,检测元件40检测第二加工机床上时候有零件,第二夹持机构30将第二加工机床上的零件夹取,检测元件40检测到第二加工机床上没有零件,即零件被夹取之后,然后第一夹持机构20将所夹取的零件放置在第二加工机床上,夹具1移动至第三加工机床或下料工位,重复上述动作,能够实现多个工序之间零件的转移。

39.请参阅图1和图3,在一些可能的实施例中,第一夹持机构20和第二夹持机构30结构相同,均包括:伸缩元件21,设于夹持端面,具有相对设置的两个工作端;第一夹持块22,

连接于其中一个工作端;以及第二夹持块23,连接于其中另一个工作端,第一夹持块22与第二夹持块23之间形成夹持空间。

40.本实施例中伸缩元件21的两个工作端可以为一个伸缩端和一个固定端,伸缩元件21具体可以是电动伸缩杆、气缸或其他形式。工作时伸缩端带动第一夹持块22沿垂直于第二夹持块23夹持端面的方向进行移动,零件位于夹持空间内,第一夹持块22靠近第二夹持块23时,零件被夹紧固定,当第一夹持块22 远离第二夹持块23时,零件被释放。

41.需要说明的是,第一夹持块22和第二夹持块23的形状尺寸应当与零件相适配,为了便于对零件进行定位,第一夹持块22和第二夹持块23还可以设置限位板、限位槽等机构。

42.在一个可能的实施例中,伸缩元件为气缸,通过气体管路和电磁阀与气泵连接,当零件需要夹紧时,气缸控制伸缩端回缩,第一夹持块22和第二夹持块 23之间的距离缩短,零件被夹持。当零件需要被释放时,气缸控制伸缩端伸长,零件被释放。

43.在另一个可能的实施例中,伸缩元件为电动伸缩杆,由plc控制程序控制伸缩端进行动作,伸缩端的动作方式与上述实施例相同,在此不再赘述。

44.此外,在一个变形的实施例中,伸缩元件21的两个工作端可以为两个相对设置的伸缩端,两个伸缩端同时相对或相背运动,零件的夹取或释放时对中性好,夹持成功率高。具体的,伸缩元件21可以是双向气缸或双向电动伸缩杆,也可以是两个沿相反方向设置的单向气缸或电动伸缩杆等。

45.请参阅图1和图3,在一些可能的实施例中,第一夹持机构20和第二夹持机构30均还包括:两个连接板24,分别设于两个工作端;以及两个安装板25,分别连接于两个连接板24,第一夹持块22与其中一个安装板25可拆卸连接,第二夹持块23与其中另一个安装板25可拆卸连接。

46.本实施例中伸缩端与固定端均设有连接板24,连接板24上设有安装孔或安装槽等安装结构,与安装板25通过螺钉等实现安装固定。由于伸缩端和固定端相对设置,为了避免零件干涉,安装板25可以为l形,一端与连接板24相连接,另一端与对应的第一夹持块22或第二夹持块23相连接。

47.第一夹持块22和第二夹持块23分别与对应的安装板25可拆卸连接,方便对其进行更换,以适应不同种类或规格型号的零件。具体的,第一夹持块22 和第二夹持块23与对应的安装板25之间可以通过螺钉、卡扣、绑带等形式固定,本实施例对此不作限制。

48.请参阅图1和图2,在一些可能的实施例中,第一夹持块22和第二夹持块 23在形成夹持空间的侧壁均开设有夹持槽233。零件被夹持后部分容置于夹持槽233内,夹持槽233对零件起到限位作用,夹持槽233的形状可以根据零件形状选择v形、扇形等。例如,当所夹取的零件为电机转子轴2时,夹持槽233 可以设计成v形,电机转子轴2被限位于第一夹持块22的夹持槽233和第二夹持块23的夹持槽233之间。

49.需要说明的是,为了防止第一夹持块22或第二夹持块23对零件表面造成压痕、划伤等缺陷,第一夹持块22和第二夹持块23可以采用黄铜、木材等材料制作,并在边缘处设置倒角。

50.当零件的被夹持面为圆弧形状时,与夹持槽233的接触面积较小,零件易发生掉落。而当为了防止零件掉落增加夹持力时,过大的夹持力可能会对零件的表面质量造成影响。为此,请参阅图2和图4,在上述实施例的基础上,夹持槽233的槽壁开设有安装槽,安装

槽内设有防滑元件231,防滑元件231部分伸出安装槽。

51.本实施例中防滑元件231具有弹性,防滑元件231部分伸出安装槽的上表面,零件被夹持时防滑元件231与零件接触,能够增大接触面积,使零件夹持更稳固。具体的,防滑元件231可以采用橡胶、泡沫垫等具有弹性和较高摩擦系数的材料制作,并可以根据实际需要在夹持槽233内设置一个或多个防滑元件231。

52.请参阅图4,本实施例中夹持槽233为v形槽,v形槽的两侧壁上均开设有安装槽,防滑元件231为橡胶块,橡胶块通过紧固件232如螺栓与安装槽的底壁实现连接固定,采用螺栓固定橡胶块方便安装和更换。

53.请参阅图1,在一些可能的实施例中,安装臂为八面体形,检测端面设于安装臂其中一个侧面,夹持端面设于邻近检测端面且相对的两个侧面。如此设置,第一夹持机构和第二夹持机构分别设于相对且倾斜成一定角度的两个侧面,夹具1整体结构紧凑,在夹持和放置零件时转动角度小,不易和零件或设备发生碰撞,操作更安全。

54.请参阅图1,夹具1还包括设于检测端面的吹气管50,吹气管一端伸出检测端面,另一端用于连通气源。本实施例中吹气管50连通有压缩空气,能够对加工机床上的铁屑进行清理。一方面,能够清理零件上的铁屑,避免铁屑随零件一同被夹持,另一方面,能够清理加工机床的工作台的装夹位置溅落的铁屑,避免铁屑对下一个零件的装夹造成影响。

55.请参阅图1和图3,在一些可能的实施例中,安装臂10具有容纳腔,吹气管50一端设于容纳腔中并连通有气体软管,另一端伸出至检测端面外,气体软管用于连通气源。

56.本实施例中吹气管50一端设于容纳腔中并通过气体软管连通有气源,气源能够向吹气管50输送压缩空气,吹气管50另一端伸出检测端面一段距离,工作时,压缩空气经气体软管由吹气管50吹出对铁屑进行清理。气体软管和部分吹气管50设于容纳腔中,气体软管由安装臂10伸出后和气源接通,整体结构紧凑,同时还能够避免在移动时气体软管勾挂到其他设备或零件。

57.在第二方面,本实用新型还提供一种机械手,包括如上述任一项实施例中的夹具1,具有与其相同的技术效果,在此不再赘述。

58.可以理解的是,上述实施例中的各部分可以进行自由地组合或删减以形成不同的组合实施例,在此不再赘述各个组合实施例的具体内容,在此说明之后,可以认为本实用新型说明书已经记载了各个组合实施例,能够支持不同的组合实施例。

59.以上所述仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。