1.本实用新型涉及枪头加工技术领域,具体涉及一种枪头加工设备。

背景技术:

2.现有技术中,对气枪枪头进行加工的每一个加工步骤都需要分开进行,需要配备的操作人工数量较多,而且加工效率较低。

技术实现要素:

3.1、实用新型要解决的技术问题

4.针对以上的现有技术中对气枪枪头进行加工的每一个加工步骤都需要分开进行,需要配备的操作人工数量较多,而且加工效率较低的问题,本技术提供一种枪头加工设备。

5.2、技术方案

6.为解决上述问题,本实用新型提供的技术方案为:

7.一种枪头加工设备,包括:冲床底座;冲床底座上沿冲床底座的周向依次设有:用于对枪头进行振动上料的振动上料盘、用于对枪头的反面进行冲毛刺的反面冲毛刺组件、用于对枪头进行上料的转盘上料组件、用于对枪头进行铣平面的第一铣刀盘组件、用于对枪头进行扩孔及攻丝的扩攻螺纹组件、用于对枪头进行铣尾部端面的第二铣刀盘组件、用于对枪头进行铣尾槽的第三铣刀盘组件、用于对枪头进行翻面的转换盘组件、用于对枪头的中间槽进行粗铣、用于对枪头进行精铣和槽倒角的第四铣刀盘组件、用于对枪头进行下料的转盘下料组件、用于对枪头的中间槽进行去毛刺的中间槽去毛刺组件和用于对枪头的正面进行冲槽的正面冲槽组件;振动上料盘通过输送带连接至反面冲毛刺组件;转盘上料组件、第一铣刀盘组件、扩攻螺纹组件、第二铣刀盘组件、第三铣刀盘组件、转换盘组件和第四铣刀盘组件通过机械手实现抓取枪头至各自的工位进行加工操作;转盘下料组件、中间槽去毛刺组件和正面冲槽组件通过输送带一次连接以实现对枪头的传送。

8.进一步地,转换盘组件设有一个8工位转盘和一个5工位转盘。

9.进一步地,冲床底座上设有用于将振动上料盘、反面冲毛刺组件、转盘上料组件、第一铣刀盘组件、扩攻螺纹组件、第二铣刀盘组件、第三铣刀盘组件、转换盘组件、第四铣刀盘组件、转盘下料组件、中间槽去毛刺组件和正面冲槽组件容纳安装在内的罩体。

10.进一步地,罩体形成有用于观察内部加工情况的观察窗。

11.进一步地,罩体的位于观察窗的外周还设有用于对罩体内因加工产生的噪音进行隔音的隔音柜。

12.进一步地,冲床底座还设有用于控制振动上料盘、反面冲毛刺组件、转盘上料组件、第一铣刀盘组件、扩攻螺纹组件、第二铣刀盘组件、第三铣刀盘组件、转换盘组件、第四铣刀盘组件、转盘下料组件、中间槽去毛刺组件、正面冲槽组件和输送带进行操作的控制柜。

13.进一步地,冲床底座还设有用于向转盘上料组件提供液压的液压站。

14.3、有益效果

15.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

16.(1)本技术实施例提出的枪头加工设备,在冲床底座的周向上依次设置多个用于对枪头进行加工的组件,通过输送带进行输送加工,实现了加工自动化,取代了人工操作,降低了人工人本。同时,每个枪头都是在这个加工设备中依次按照流程一次性加工完成的,避免了人工取放的操作,精度高,误差小,速度快,稳定性高,生产效率大幅度提高。

附图说明

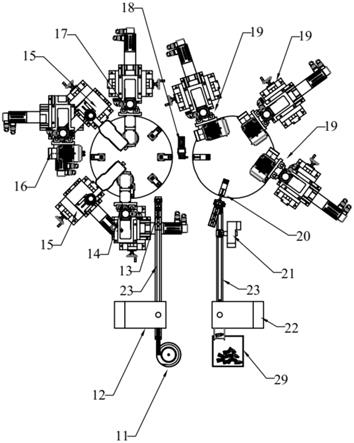

17.图1为本实用新型实施例提出的枪头加工设备的结构示意图;

18.图2为本实用新型实施例提出的枪头加工设备的内部结构示意图。

19.枪头加工设备10,振动上料盘11,反面冲毛刺组件12,转盘上料组件13,第一铣刀盘组件14,扩攻螺纹组件15,第二铣刀盘组件16,第三铣刀盘组件17,转换盘组件18,第四铣刀盘组件19,转盘下料组件20,中间槽去毛刺组件21,正面冲槽组件22,输送带23,罩体24,观察窗241,隔音柜25,控制柜26,液压站27,冲床底座28,下料箱29。

具体实施方式

20.为进一步了解本实用新型的内容,结合附图及实施例对本实用新型作详细描述。

21.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关实用新型,而非对该实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与实用新型相关的部分。本实用新型中所述的第一、第二等词语,是为了描述本实用新型的技术方案方便而设置,并没有特定的限定作用,均为泛指,对本实用新型的技术方案不构成限定作用。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。同一实施例中的多个技术方案,以及不同实施例的多个技术方案之间,可进行排列组合形成新的不存在矛盾或冲突的技术方案,均在本实用新型要求保护的范围内。

22.实施例1

23.如图1至图2所示,为本实用新型的一种枪头加工设备10,包括:冲床底座28。冲床底座28上沿冲床底座28的周向依次设有:振动上料盘11、反面冲毛刺组件12、转盘上料组件13、第一铣刀盘组件14、扩攻螺纹组件15、第二铣刀盘组件16、第三铣刀盘组件17、转换盘组件18、第四铣刀盘组件19、转盘下料组件20、中间槽去毛刺组件21和正面冲槽组件22。振动上料盘11用于对枪头进行振动上料,反面冲毛刺组件12用于对枪头的反面进行冲毛刺,转

盘上料组件13用于对枪头进行上料,第一铣刀盘组件14用于对枪头进行铣平面,扩攻螺纹组件15用于对枪头进行扩孔及攻丝,第二铣刀盘组件16用于对枪头进行铣尾部端面,第三铣刀盘组件17用于对枪头的进行铣尾槽,转换盘组件18用于对枪头进行翻,第四铣刀盘组件19用于对枪头的中间槽进行粗铣、精铣和槽倒角,转盘下料组件20用于对枪头进行下料,中间槽去毛刺组件21用于对枪头的中间槽进行去毛刺,正面冲槽组件22用于对枪头的正面进行冲槽。振动上料盘11通过输送带23连接至反面冲毛刺组件12;转盘上料组件13、第一铣刀盘组件14、扩攻螺纹组件15、第二铣刀盘组件16、第三铣刀盘组件17、转换盘组件18和第四铣刀盘组件19通过机械手实现抓取枪头至各自的工位进行加工操作;转盘下料组件20、中间槽去毛刺组件21和正面冲槽组件22通过输送带23一次连接以实现对枪头的传送。

24.上述的枪头加工设备10,在冲床底座28的周向上依次设置多个用于对枪头进行加工的组件,通过输送带23进行输送加工,实现了加工自动化,取代了人工操作,降低了人工人本。同时,每个枪头都是在这个加工设备中依次按照流程一次性加工完成的,避免了人工取放的操作,精度高,误差小,速度快,稳定性高,生产效率大幅度提高。作为具体结构:

25.振动上料盘11采用振动盘对枪头进行振动上料。

26.反面冲毛刺组件12由10t单臂液压机实现驱动冲毛刺。

27.转盘上料组件13采用齿式油压高精密分割旋转台进行旋转上料,并通过液压站27获取液压动力,上料稳定高效。

28.第一铣刀盘组件14采用2套伺服电机、1套带立柱的高精度一字线轨、1套进行y轴机械调整的十字高精度线轨和1套动力头,动力头设有支架和电机。

29.扩攻螺纹组件15由74钻攻机、立式支架、2套伺服电机、1个气缸和1套进行y轴机械调整的十字高精度线轨组成。扩攻螺纹组件15包含两组该组件,分别用于扩孔和攻丝。扩攻螺纹组件15的两组组件分别位于第二铣刀盘组件16的两侧。

30.第二铣刀盘组件16由3套伺服电机、1套带立柱的高精度一字线轨、1套十字高精度线轨和1套动力头组成,动力头设有支架和电机。

31.第三铣刀盘组件17由2套伺服电机、1套带立柱的高精度一字线轨、1套进行y轴机械调整的十字高精度线轨和1套动力头组成,动力头设有支架和电机。

32.第四铣刀盘组件19在进行粗铣、精铣和槽倒角时分别采用由2套伺服电机、1套带立柱的高精度一字线轨、1套进行y轴机械调整的十字高精度线轨和1套动力头组成的机构进行处理,动力头设有支架和电机。也就是说,第四铣刀盘组件19包含三组组件,每组组件都由由2套伺服电机、1套带立柱的高精度一字线轨、1套进行y轴机械调整的十字高精度线轨和1套动力头组成。

33.正面冲槽组件22采用10t单臂液压机进行冲毛刺。

34.具体而言,工人将枪头倒入振动盘中,振动盘自动上料排序,使枪头在预上料位置等待。振动盘内设有螺旋状上料轨道,轨道行程较长,能够一次对多个枪头进行振动上料。振动盘上预上料位置的枪头经过输送带23的传输运送到反面冲毛刺组件12进行反面冲毛刺,从反面将中心槽冲穿。经过反面冲毛刺的枪头被输送带23输送至转盘上料组件13,转盘上料组件13的机械手抓取、定位并移动枪头进行上料,以将输送带23上的枪头抓取到第一铣刀盘组件14上。转盘上料组件13在上料前先吹气并检测工位上有无杂物,然后在上料时检测枪头是否上料到位。第一铣刀盘组件14对枪头进行铣平面,铣刀盘铣尾部平面,进刀的

时候铣,退刀的时候去毛刺。扩攻螺纹组件15对经过第一铣刀盘组件14处理户的枪头进行扩孔和攻丝。第二铣刀盘组件16对经过扩攻螺纹组件15处理的枪头采用铣刀盘以45度刀铣尾部端面,进刀时铣,退刀时进行倒角。第三铣刀盘组件17为备用步骤,在铣s-f32d枪头时采用该组件进行铣尾槽。转换盘组件18对经过以上工序处理的枪头进行翻面,以更换枪头的处里面,进行接下来的加工。第四铣刀盘组件19对翻面后的枪头的正面进行粗铣、精铣和槽倒角,粗铣和精铣采用三张锯片,槽倒角采用一张锯片。转盘下料组件20通过机械手定位移动并旋转枪头,以对枪头进行下料,并在下料后检测工位上有无杂物。输送带23将下料后的枪头输送至中间槽去毛刺组件21以去除中间槽的毛刺。经过中间槽去毛刺组件21处理的枪头再通过输送带23输送至正面冲槽组件22进行正面冲槽。正面冲槽组件22的一侧设有收集枪头的下料箱29。

35.作为一种具体的实施方式,转换盘组件18设有一个8工位转盘和一个5工位转盘。8工位转盘采用上顶下的方式固定枪头,5工位转盘采用下顶上的方式进行枪头固定。

36.作为一种具体的实施方式,冲床底座28上设有罩体24。罩体24用于将振动上料盘11、反面冲毛刺组件12、转盘上料组件13、第一铣刀盘组件14、扩攻螺纹组件15、第二铣刀盘组件16、第三铣刀盘组件17、转换盘组件18、第四铣刀盘组件19、转盘下料组件20、中间槽去毛刺组件21和正面冲槽组件22容纳安装在内,以保证加工环境的稳定性,避免粉尘杂物进入,影响加工精度。

37.作为一种具体的实施方式,罩体24形成有观察窗241。观察窗241用于观察内部加工情况。

38.作为一种具体的实施方式,罩体24的位于观察窗241的外周还设有隔音柜25,以用于对罩体24内因加工产生的噪音进行隔音,降低噪声污染。

39.作为一种具体的实施方式,冲床底座28还设有控制柜26。控制柜26用于控制振动上料盘11、反面冲毛刺组件12、转盘上料组件13、第一铣刀盘组件14、扩攻螺纹组件15、第二铣刀盘组件16、第三铣刀盘组件17、转换盘组件18、第四铣刀盘组件19、转盘下料组件20、中间槽去毛刺组件21、正面冲槽组件22和输送带23进行操作。

40.作为一种具体的实施方式,冲床底座28还设有液压站27。液压站27用于向转盘上料组件13提供液压动力。

41.本实施例中的振动上料盘11、反面冲毛刺组件12、转盘上料组件13、第一铣刀盘组件14、扩攻螺纹组件15、第二铣刀盘组件16、第三铣刀盘组件17、转换盘组件18、第四铣刀盘组件19、转盘下料组件20、中间槽去毛刺组件21和正面冲槽组件22均是在加工枪头过程中常用的组件结构,其具体结构在本实施例中不做详细解说以及附图,本领域的工作人员均清楚了解如何操作。

42.进一步地,罩体24内还设有冷却装置。冷却装置用于对枪头的切削部位进行冷却处理。冷却装置通过切削液对枪头的切削部位进行冷却处理。罩体24内还设有清理装置,以用于对加工过程中产生的切削废料进行吸尘冲刷。清理装置连接冷却装置以对冷却装置的切削液进行过滤以过滤切削液中的铁刨花,使得切削液能够循环利用,降低环境污染,以及降低加工成本。清理装置设有废料箱以用于回收切削废料和铁刨花。通过这样的方式,能够减小机器清理难度,减弱对环境的污染,减少对机器的维护成本。

43.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图

中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。