一种水冷式激光排渣小车

【技术领域】

1.本实用新型涉及激光切割机设备,具体地说,是一种水冷式激光排渣小车。

背景技术:

2.当前随着高功率激光切割机的切割能力不断提高,切割金属材料的厚度也在逐步增加,为了避免激光切割机床在金属板材切割时割伤,目前激光切割厂家通常使用耐火泥或石墨包覆在激光切割机床内部防止激光烧伤。但激光切割机底部的排渣小车由于正处于激光切割区域下方,接受到的激光能量密度高,接受激光能量的频率大,从而经常出现排渣小车被激光打穿过热变形无法从机床底部抽出的问题,从而造成在排渣时不能实现较快排渣的情况。

技术实现要素:

3.本实用新型的目的是针对现有技术中的不足,本实用新型的目的在于提供一种水冷式激光排渣小车,通过耐火板与水冷腔实现对激光能量的收集和散热,从而避免激光对排渣小车造成损坏的情况发生,进而确保排渣小车的排渣情况不会被激光的热量所影响。

4.为实现上述目的,本实用新型提供了如下的技术方案:一种水冷式激光排渣小车,包括箱体和承载组件,其特征在于,箱体内设有用于承载组件存放移动的滑动腔,承载组件可拆卸连接在滑动腔内;

5.承载组件包括支撑板,支撑板上连接设有用于抵御激光和收集残渣的耐火板,支撑板与耐火板之间设有用于存水的水冷腔,水冷腔沿耐火板的宽度方向设置,并沿耐火板长度方向延伸,水冷腔远离耐火板的一端连通设有孔。

6.作为本实用新型的进一步改进,箱体内还设有存放水冷腔多余水的存水腔,存水腔位于滑动腔远离承载组件的一侧。

7.作为本实用新型的进一步改进,存水腔与滑动腔之间连接设有用防止杂物进入的滤板,滤板上的孔与水冷腔一端的孔在同一空间内。

8.作为本实用新型的进一步改进,支撑板沿长度方向连通设有若干用于补充水的通孔,通孔靠近耐火板的一端与水冷腔连通。

9.作为本实用新型的进一步改进,滑动腔的壁体上连通设有进水口,进水口靠近滑动腔的一端能与通孔连通。

10.作为本实用新型的进一步改进,滑动腔沿长度方向的两侧内壁上连接设有若干用于承载组件移动的滑动组件。

11.作为本实用新型的进一步改进,滑动组件包括固定块,固定块固定连接在滑动腔的内壁上,固定块远离滤板的一端设有转动轴,进而通过承载组件的底部与转动轴接触移动。

12.本实用新型优点在于:1、通过耐火板与水冷腔之间对激光射线的收集,从而确保激光射线不会对排渣小车的本体造成形变,从而影响排渣小车的正常取出。

13.2、通过进水口与通孔对水冷腔内的水进行补充,同时水冷腔内溢出的水流入存水腔内,从而确保水冷腔内的水可以对激光进行有效抵消,避免排渣小车主体受损。

【附图说明】

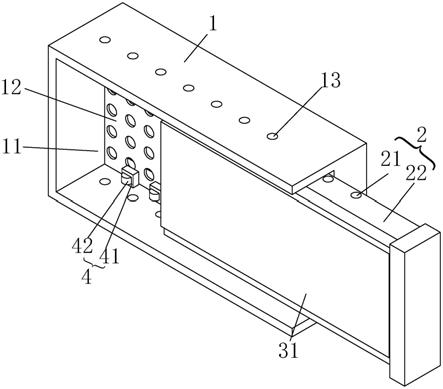

14.附图1是一种水冷式激光排渣小车的整体结构示意图;

15.附图2是附图1中另一个方向的结构示意图;

16.附图3是附图2中支撑板另一个方向的结构示意图;

17.附图4是附图1中整体结构的的剖视图。

18.附图标记:1-箱体、11-滑动腔、12-滤板、13-进水口、14-存水腔、2-承载组件、21-通孔、22-支撑板、23-水冷腔、31-耐火板、4-滑动组件、41-固定块、42-转动轴。

【具体实施方式】

19.下面结合附图对本实用新型提供的具体实施方式作详细说明。

20.附图中涉及的附图标记和组成部分如下所示:

21.本实用新型的一种水冷式激光排渣小车,具体是通过耐火板与水冷腔内的水实现对残存激光的抵消,从而避免激光直接损坏排渣小车,造成排渣小车无法进行排渣的情况发生。

22.如图1-图4所示,一种水冷式激光排渣小车,包括箱体1和承载组件2,箱体1内设有用于承载组件2存放移动的滑动腔11,承载组件2可拆卸连接在滑动腔11内;

23.承载组件2包括支撑板22,支撑板22上连接设有用于抵御激光和收集残渣的耐火板31,支撑板22与耐火板31之间设有用于存水的水冷腔23,水冷腔23沿耐火板31的宽度方向设置,并沿耐火板31长度方向延伸,水冷腔23远离耐火板31的一端连通设有孔。滑动腔11为开发式的腔,即耐火板31远离支撑板22的一端与外界连通。优选的,耐火板31的材料为耐火泥或石墨防护用于分散激光热量。

24.通过将箱体1放置在激光切割头的切割范围下,进而将承载组件2与耐火板31之间进行连接,从而将连接有耐火板31的承载组件2通过滑动腔11移动至箱体1内,进而使耐火板31位于激光切割的范围下,从而在激光切割时,产生的废料以及多余的激光射线作用在耐火板31上,同时为了避免激光射线直接将耐火板31射穿或直接洞穿箱体1,进而使箱体1与承载组件2发生变形,从而致使承载组件2无法从滑动腔11内抽出的情况发生,进而在耐火板31与承载组件2之间设置水冷腔23,从而在水冷腔23内注满水,进而当耐火板31被激光打穿后,激光作用在水冷腔23内的水中,进而激光在水中发生折射,同时通过水的温度减少激光的热量,进而实现对激光的减弱,进而避免激光对承载组件2以及箱体1做出进一步的损坏,从而保证承载组件2能顺利的从滑动腔11内抽出,从而实现对耐火板31上的废料残渣进行处理。

25.如图4所示,进一步的,箱体1内还设有存放水冷腔23多余水的存水腔14,存水腔14位于滑动腔11远离承载组件2的一侧。

26.为了避免水冷腔23内的水起到保护箱体1的作用,进而需要始终保持水冷腔23内的水量充沛。从而需要不断的对水冷腔23内的水进行补充,但在补充过程中极其容易导致水冷腔23内的水溢出,从而造成车间地面积水影响激光切割机床的操作。同时水冷腔23的

溢出速率与补给速率相同,进而通过设置在水冷腔23靠近地面一侧的存水腔14,对水冷腔23溢出的水进行收集,从而保证了车间地面整洁卫生。同时当激光完全洞穿耐火板31以及水冷腔23时,残留的激光射在存水腔14内,进而进一步的对激光进行冷却处理,从而保证箱体1的形状不发生变换。

27.如图4所示,进一步的,存水腔14与滑动腔11之间连接设有用防止杂物进入的滤板12,滤板12上的孔与水冷腔23一端的孔在同一空间内。

28.通过设置的滤板12,进而在激光击碎耐火板31时,耐火板31的残渣不会直接掉落在存水腔14内,从而避免出现对耐火板31的残渣打扫困难的情况发生,并且通过滤板12对耐火板31的残渣进行有效隔断的同时,也不影响水冷腔23渗入至存水腔14内。

29.如图4所示,进一步的,支撑板22沿长度方向连通设有若干用于补充水的通孔21,通孔21靠近耐火板31的一端与水冷腔23连通。

30.通过设置的通孔21,进而通过外界水源与通孔21连通,进而实现对水冷腔23内的水进行补给,从而确保水冷腔23内的水量不发生变化,同时确保水冷腔23内的水温不会发生太大变换,确保水冷腔23内的水对激光射线的降温作用不会减弱。

31.如图1所示,进一步的,滑动腔11的壁体上连通设有进水口13,进水口13靠近滑动腔11的一端能与通孔21连通。

32.当耐火板31位于激光切头下端时,此时承载组件2上设置的通孔21位于滑动腔11内,进而水源通道无法直接接入至通孔21上,从而无法对水冷腔23内的水进行补充,从而在滑动腔11沿长度方向的侧壁上贯穿设有进水口13,进而当承载组件2完全位于滑动腔11内时,进水口13与承载组件2上的通孔21相互连通,从而可使水先通过进水口13在通过通孔21进入至水冷腔23内,从而当耐火板31位于激光切头下端时,通过进水口13与通孔21连通,进而实现对水冷腔23内水的补充。

33.通过设置的耐火板31与水冷腔23,进而通过耐火板31对激光留存的残渣进行收集,同时通过耐火板31对多余激光进行初步抵抗,从而避免残留激光的高温对排渣小车进行损坏。当耐火板31被激光击穿后,为避免对排渣小车的整体造成损伤,进而设置有水温恒定的水冷腔23,进而对透传的激光进行进一步的抵消,避免激光的进一步伤害排渣小车,同时通过注水来维持水冷腔23内的水温恒定的过程中,水冷腔23内的水发生溢出,从而设置存水腔14对水冷腔23内溢出的水进行一种收集,同时当激光温度较高击穿水冷腔23时,存水腔14内的水可以对激光进行第三次散热处理,从而确保箱体1不会发生损坏的情况出现。

34.如图1-图2所示,进一步的,滑动腔11沿长度方向的两侧内壁上连接设有若干用于承载组件2移动的滑动组件4。

35.为了确保承载组件2在滑动腔11内移动时,不具备较大的摩擦阻力,从而设置可以帮助滑动组件4较好移动的滑动组件4,进而减少承载组件2在移动过程中所受到的摩擦阻力,从而使工作人员能够更省力更快速的将承载组件4移动至滑动腔11内,从而使耐火板31可以较快的开始工作。

36.如图4所示,进一步的,滑动组件4包括固定块41,固定块41固定连接在滑动腔11的内壁上,固定块41远离滤板12的一端设有转动轴42,进而通过承载组件2的底部与转动轴42接触移动。

37.为了使承载组件2在滑动腔11内具备支撑点,维持耐火板31的稳定,进而通过连接

在滑动腔11两侧内壁上的固定块41对承载组件2的重量进行支撑,从而确保承载组件2上的耐火板31能够平稳的工作。同时为了使承载组件2在滑动组件2上的摩擦力减少,即达到承载组件2在固定板41上滑动时达到节省力气的目的,进而在固定块41靠近耐火板31的一端设有转动轴42,进而当承载组件2在滑动腔11内滑动时,承载组件2靠近固定块42的一端与转动轴42接触,进而当承载组件2在移动过程中,转动轴42发生转动,从而使承载组件2在滑动腔11内实现较快的移动。

38.进一步的,为了能使耐火板31更好的工作,进而当耐热板31位于滑动腔11内时,耐火板31远离存水腔14的一端低于滑动腔11的深度,从而确保激光切割的残渣掉落在耐火板31上后不会溅落到周边地面上,确保在收集残渣的效率。

39.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本实用新型方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本实用新型的保护范围。