1.本发明属于运载火箭制作领域,尤其是涉及一种封闭环缝法兰低应力控形装配焊接方法。

背景技术:

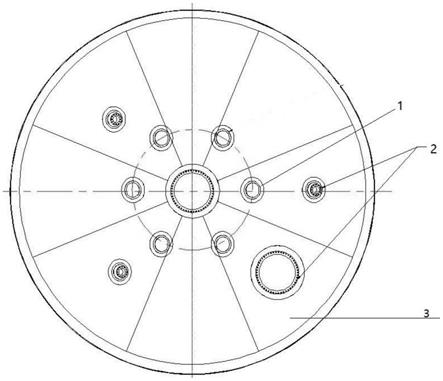

2.如图1所示,我国载人登月运载火箭三级铝锂合金贮箱后底3采用了推力环结构,主要由单独瓜瓣4、过度环、标准法兰2和推力环法兰1拼焊而成,其中单独瓜瓣4数量是8个,每个半径均为r2776.8mm、角度均为45

°

,标准法兰2包括3件焊边直径为φ300mm法兰盘和2件焊边直径为φ740mm法兰盘,推力环法兰1的数量是6个,该贮箱后底3与φ5000mm直径球底结构最大的不同有以下两点:(1)现役cz-5型号φ5000mm运载火箭贮箱箱底一般有3-5件法兰盘结构,该贮箱后底3增加了6件在同一个分布圆直径上的推力环法兰1,法兰数量增加到11件;(2)推力环法兰1与现役型号法兰盘最大的不同点是:如图2-3所示,该型号6件推力环法兰1均未带中心孔,其他另外5件标准法兰2以及现役型号法兰均带有不同直径的中心孔。

3.法兰盘焊缝是箱底主要焊缝之一,目前工艺对焊缝质量要求较高,其焊接质量直接影响箱底的质量与形位尺寸。若法兰盘焊后有缺陷,补焊后矫形大,矫形效果不好,导致法兰盘的形位尺寸超差,而且影响圆环的装配质量。同时矫形效果不好的瓜瓣组件焊接圆环时在瓜瓣纵缝焊接模胎上的贴胎效果不好,影响箱底焊后的形位尺寸,成箱后测量法兰盘和箱底的形位尺寸均有超差,因此这就对法兰盘装配焊接质量提出了更高的要求。

4.目前带有中心孔的法兰装配焊接方法是:在单个瓜瓣状态下采用0.1-0.3mm的小过盈量装配利用中心立柱进行装配和压紧,同时采用熔焊焊接工艺进行焊接,主要工艺流程为:首先由钣金车间进行瓜瓣成型并由机加车间完成瓜瓣开孔工作;然后由焊接车间对瓜瓣和法兰进行手工小过盈量验合并装配瓜瓣,装配效果达到工艺要求后采用自动钨极氩弧焊工艺焊接法兰盘环缝;最后对瓜瓣组件与法兰环缝进行校形处理,确保瓜瓣与法兰型面均匀一致后送x光透视,焊缝经无损检测无需补焊合格后交付瓜瓣纵缝焊接工位进行圆环焊接,而无中心孔法兰的装配焊接目前为首次采用此结构,目前尚未有关于无中心孔法兰装配焊接的先例。

5.现有技术中对单独瓜瓣4与推力环法兰1装配焊接工艺方法来看,主要存在以下缺点:(1)该装配焊接工艺方法虽然可以完成带有中心孔的小直径法兰装配焊接,但焊接后有翘曲变形的现象,虽然可以通过加热后人工敲打焊缝母材的方式将变形区域校形到设计要求的正常曲面位置,但是该方法在装配焊接时的一个弊端是必须要通过中心轴来装配法兰以及瓜瓣的压紧工装,而该推力环后底法兰设计结构已经取消中心孔,意味着无法通过穿中心轴的方式来完成瓜瓣与法兰的压紧工作,因此采用现在的装配工艺方法已经不能适用于推力环结构法兰的装配工作。

6.(2)该贮箱后底3中有11件法兰均需要在瓜瓣状态下进行装配焊接,如果继续采用熔焊工艺,那么带来的结果就是每一块瓜瓣在焊接完法兰后均会发生不同程度的翘曲变形

现象,若焊接接头存在缺陷,补焊后矫形难度就更大,因此虽然采用熔焊工艺可以完成法兰焊接,但在进一步提升法兰盘焊接接头性能、减少焊接缺陷以及减小其焊接后变形量这三方面上能力稍显不足。目前可以采用接头性能高,焊接变形小的搅拌摩擦焊接工艺进行焊接,但从设计对于法兰的布局结构来说,单块瓜瓣上至少有2件法兰需要装配焊接,且法兰与法兰间距较近,因此无论是有中心孔法兰还是无中心孔法兰,采用目前常规的小过盈量人工装配方法显然已经不能满足薄壁瓜瓣与法兰焊接后对于型面要求的控制。

技术实现要素:

7.有鉴于此,本发明旨在提出一种封闭环缝法兰低应力控形装配焊接方法,以解决目前薄壁瓜瓣与小直径法兰装配以及焊接后瓜瓣型面翘曲变形的问题。

8.为达到上述目的,本发明的技术方案是这样实现的:

9.一种封闭环缝法兰低应力控形装配焊接方法,包括如下步骤,s1、工作人员在单独瓜瓣预设位置开设安装推力环法兰用的开孔,且在常温状态下开孔内径不大于待装配推力环法兰的外径;

10.s2、将单独瓜瓣放置到瓜瓣膜胎中,且调整单独瓜瓣与瓜瓣膜胎的相对位置;

11.s3、将单独瓜瓣下侧与瓜瓣膜胎形面压紧贴合;

12.s4、通过冷冻待装配推力环法兰将推力环法兰外径缩小,且缩小后的待装配推力环法兰外径小于常温状态下单独瓜瓣的开孔内径;

13.s5、将推力环法兰装配至所述开孔内,且在常温状态下推力环法兰外围过盈配合至开孔内;

14.s6、在瓜瓣膜胎上端安装瓜瓣压紧机构,单独瓜瓣位于瓜瓣膜胎与压紧机构之间,待装配推力环法兰与压紧机构之间不接触;

15.s7、在搅拌摩擦焊接设备上安装定位搅拌头进行段定位后,在设备上安装正式焊接搅拌头对待装配推力环法兰环缝焊接。

16.进一步的,所述步骤2中调整单独瓜瓣与瓜瓣膜胎的相对位置的方法是:放置单独瓜瓣至瓜瓣膜胎中,将瓜瓣中心线与膜胎形面上的中心线对齐,且中心线对齐误差不大于

±

0.5mm,调整单独瓜瓣大端理论刻线,使其与瓜瓣膜胎形面大端理论刻线对齐,且理论刻线对齐误差不大于

±

0.5mm。

17.进一步的,所述步骤3中将单独瓜瓣下侧与瓜瓣膜胎形面压紧贴合的方法是:在单独瓜瓣的两侧使用瓜瓣拉带将单独瓜瓣与膜胎形面预固定,然后通过压板将单独瓜瓣外缘固定连接至膜胎形面的上端。

18.进一步的,所述步骤4中冷冻待装配推力环法兰将推力环法兰外径缩小的方法是:将推力环法兰放置到低温液氮筒中浸泡不少于5min。

19.进一步的,所述步骤6中瓜瓣压紧机构下端设置压爪,压紧机构中部设有通孔,通孔与开孔同心,压紧机构两端通过螺栓固定连接至膜胎上端,且压紧机构下端通过压爪固定连接至单独瓜瓣上端。

20.进一步的,所述步骤7中安装定位搅拌头进行段定位的方法是:在推力环法兰外缘按照逆时针方向段定位若干小段,且每小段长度均不小于5mm。

21.相对于现有技术,本发明所述的一种封闭环缝法兰低应力控形装配焊接方法具有

以下有益效果:通过低温液氮浸泡热胀冷缩原理装配推力环法兰与单独瓜瓣,依靠两者装配后的变形应力抵消推力环法兰焊接收缩带来的焊缝内部应力,从而控制推力环法兰在焊接后的变形;同时在推力环法兰焊接时,法兰侧不采用压紧工装,仅仅依靠其大过盈量并采用局部段定位后搅拌摩擦焊接工艺完成单独瓜瓣与推力环法兰的装配焊接,可以实现无中心孔法兰的装配焊接要求。

附图说明

22.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

23.图1为本发明实施例所述的贮箱后底的下视图;

24.图2为本发明实施例所述的推力环法兰的剖面图;

25.图3为本发明实施例所述的标准法兰的剖面图;

26.图4为本发明实施例所述的单独瓜瓣的上视图;

27.图5为本发明实施例所述的推力环法兰的上视图;

28.图6为本发明实施例所述的单独瓜瓣和膜胎装配的上视图;

29.图7为本发明实施例所述的单独瓜瓣、膜胎通过压板和刮板拉带贴合的结构示意图;

30.图8为本发明实施例所述的压紧机构与膜胎装配的上视图。

31.附图标记说明:

32.1-推力环法兰;2-标准法兰;3-贮箱后底;4-单独瓜瓣;41-瓜瓣中心线;42-瓜瓣理论刻线;5-膜胎;51-膜胎形面;52-膜胎理论刻线;53-膜胎中心线;54-瓜瓣拉带;55-压板;6-压紧机构;61-压爪。

具体实施方式

33.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

34.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

35.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

36.下面将参考附图并结合实施例来详细说明本发明。

37.如图4-8所示,载人运载cz-5信号火箭三级铝锂合金贮箱后底3应用一种封闭环缝法兰低应力控形装配焊接方法制作,且本实施例以直径为φ300mm的推力环法兰1与单独瓜瓣4装配为例说明。

38.s1、工作人员在单独瓜瓣4预设位置开设安装推力环法兰1用的开孔,且在常温状态下开孔内径不大于待装配推力环法兰1的外径;

39.单独瓜瓣4开孔尺寸按照自由公差

±

0.1mm控制,即为φ300

±

0.1mm,法兰直径按照-0+0.8的公差控制,即为φ300

0+0.8

,如下表所示:

40.序号产品名称设计要求尺寸工艺控制尺寸1瓜瓣开孔内径φ300

±

0.1mmφa=300

±

0.1mm2法兰外径φ300

±

0.1mmφb=φ300

0+0.8

mm(按照上差加工)

41.s2、将单独瓜瓣4放置到瓜瓣膜胎5中,且调整单独瓜瓣4与瓜瓣膜胎5的相对位置;

42.如图6所示,调整单独瓜瓣4与瓜瓣膜胎5的相对位置的方法是:放置单独瓜瓣4至瓜瓣膜胎5中,将瓜瓣中心线41与膜胎中心线51对齐,且中心线对齐误差不大于

±

0.5mm,调整瓜瓣理论刻线42使其与膜胎理论刻线52对齐,且理论刻线对齐误差不大于

±

0.5mm。

43.s3、将单独瓜瓣4下侧与瓜瓣膜胎形面51压紧贴合;

44.如图7所示,将单独瓜瓣4下侧与瓜瓣膜胎形面51压紧贴合的方法是:在单独瓜瓣4的两侧使用瓜瓣拉带54将单独瓜瓣4与膜胎形面51预固定,然后通过压板55将单独瓜瓣4外缘固定连接至膜胎形面51的上端,具体的为工作人员观察单独瓜瓣4与膜胎形面51之间的贴胎间隙,使用瓜瓣拉带54在单独瓜瓣4左右两侧预固定瓜瓣,使用压板55压紧瓜瓣四周边缘,确保单独瓜瓣4与膜胎形面51贴合,通过采用两侧拉带固定和瓜瓣四周压板55固定的方法,可以确保在焊接时瓜瓣因焊接热数量过大而发生变形。

45.s4、通过冷冻待装配推力环法兰1将其外径缩小,且缩小后的待装配推力环法兰1外径小于常温状态下单独瓜瓣4的开孔内径;

46.冷冻待装配推力环法兰1将其外径缩小的方法是:将推力环法兰1放置到-196℃低温液氮筒中浸泡20min,浸泡后取出推力环法兰1测量其焊接边直径,其焊接边直径为299.7mm,将其按照刻线装配至单独瓜瓣4开孔中,此步骤依据热涨冷缩原理,通过液氮浸泡的方式将法兰焊接区变大的直径依靠低温收缩将其减小,如下表所示:

47.序号产品名称浸泡前外径浸泡后外径1推力环法兰φ300.8mmφ299.7mm

48.s5、将推力环法兰1装配至所述开孔内,且在常温状态下推力环法兰1外围过盈配合至开孔内;

49.工作人员在装配推力环法兰1和单独瓜瓣4时,将推力环法兰1装配至瓜瓣开孔中,待室温状态下5min后,可以观察到推力环法兰1与单独瓜瓣4环缝之间已经无间隙,形成了大过盈量的紧密配合,此步骤依靠热涨原理,待推力环法兰1恢复室温后,其直径会逐步恢复至φ300.8mm,此时单独瓜瓣4会在推力环法兰1外径的扩张状态下产生翘曲现象,但通过现场测量单独瓜瓣4两侧翘曲量最大,约为5mm,其他位置均为2-3mm。

50.s6、在瓜瓣膜胎5上端安装瓜瓣压紧机构6,且压紧机构是现有技术,单独瓜瓣4位于瓜瓣膜胎5与压紧机构6之间,待装配推力环法兰1与压紧机构6之间不接触;

51.其中瓜瓣压紧机构6下端设置压爪61,压爪61可以选用现有技术的好手压紧连接器,将好手压紧连接至的一端固定连接至瓜瓣压紧机构的下端,好手压紧连接器的另一端接触连接至单块瓜瓣的上端,压紧机构6中部设有通孔,通孔与开孔同心,压紧机构6两端通过螺栓固定连接至膜胎5上端,且压紧机构6下端通过压爪61固定连接至单独瓜瓣4上端,通过此种方式,消除焊缝与背部焊接垫板之间的间隙。此时观察量瓜瓣两侧翘曲量最大,约为6mm,其他位置均为2-3mm。

52.s7、在现有技术的搅拌摩擦焊接设备上安装定位搅拌头进行段定位后,在搅拌摩擦焊接设备上安装正式焊接搅拌头对待装配推力环法兰1环缝焊接;

53.其中安装定位搅拌头进行段定位的方法是:在推力环法兰1外缘按照逆时针方向段定位4小段,每小段长度分别为20-30mm,此步骤需要说明的是,推力环法兰1侧是无压紧状态,仅仅是对瓜瓣侧采用了机械压紧方式,而法兰与瓜瓣仅仅依靠其大过盈量保持紧配合;

54.预定位完成后,工作人员在搅拌摩擦焊接设备上安装焊接搅拌头,对推力环法兰1环缝正式焊接,此步骤需要说明的是,推力环法兰1正式焊接时,法兰侧同样是无压紧状态,焊接后测量了瓜瓣两侧的翘曲变形量为2-3mm,其它位置变形量为1-2mm,通过此种焊接收缩应力抵消法兰因过盈量大与瓜瓣之间的扩张应力,从而将瓜瓣与法兰焊接后其变形量控制到最小,实现了瓜瓣与小直径法兰焊接后控制其焊接变形的目标。

55.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。