1.本发明属于特种合金的深加工领域,具体涉及一种高温合金丝材矫直及剪切装置。

背景技术:

2.高温合金是一种应用于航空航天及军工领域的特殊金属,其在3d打印领域同样应用广泛,目前此种合金生产的直丝棒由3种工艺过程组成,即热拉丝、矫直及表面磨光处理,上述工艺存在以下缺陷。

3.在上述三种工艺的处理过程中,热拉丝处理易造成石墨粉尘污染,污染环境,且传统的热拉丝表面氧化,综合成品率最多为为80%。同时,传统工艺有3个制造环节,需要至少3位操作工,且操作难度大;制成的产品表面易出现划伤、螺纹等质量问题。

4.因此,本技术提出一种高温合金丝材矫直及剪切装置。

技术实现要素:

5.为了克服上述现有技术存在的不足,本发明提供了一种高温合金丝材矫直及剪切装置。

6.为了实现上述目的,本发明提供如下技术方案:

7.一种高温合金丝材矫直及剪切装置,包括:

8.热矫炉,其内部沿合金丝材进入方向依次设置有升温区、保温区、定型区和降温区;

9.第一夹层降温管道,设置在所述热矫炉内且贯穿所述升温区、保温区和定型区,所述第一夹层降温管道的夹层内充填氩气;

10.第二夹层降温管道,设置在所述热矫炉内且贯穿所述降温区,所述第二夹层降温管道的夹层内充填液体降温介质;

11.定型模具,设置在所述定型区的出口处,其两端分别与所述第一夹层降温管道的出口和第二夹层降温管道的入口连通;

12.裁切设备,设置在所述第二夹层降温管道的出口一侧,接收从所述第二夹层降温管道出来的合金丝材并对合金丝材进行裁切处理。

13.优选地,还包括放料架,所述放料架设置在所述热矫炉远离所述裁切设备的一侧。

14.优选地,所述第一夹层降温管道靠近所述裁切设备的一端开设有与其夹层连通的气体入口,所述气体入口上连通有进气管道,所述进气管道的进气口位于所述热矫炉外。

15.优选地,所述第二夹层降温管道靠近所述裁切设备的一端开设有与其夹层连通的介质入口,另一端开设有介质出口,所述介质入口和介质出口上分别连通有介质输入管道和介质输出管道,所述介质输入管道的进口和介质输出管道的出口均位于所述热矫炉外。

16.优选地,所述裁切设备包括箱体及设置在所述箱体内的裁切送丝轮及裁切刀。

17.优选地,所述定型模具为特种钨钢模具。

18.本发明提供的高温合金丝材矫直及剪切装置具有以下有益效果:

19.1、重新定义了一种特种合金丝棒材生产的新模式,这种模式自动化程度高,操作简单,生产过程集约。

20.2、降低人员劳动强度,生产效率大幅度提高,经过生产测试,采用该装置的新工艺生产效率是现有生产效率的60%以上。

21.3、产品质量显著提高,特别是丝材表面的光滑度显著提高,丝材的断裂次数显著减少,且表面的杂质和划伤显著减少。

22.4、生产环境显著改善,避免的石墨粉尘及油雾的污染,实现了清洁生产的目的。

附图说明

23.为了更清楚地说明本发明实施例及其设计方案,下面将对本实施例所需的附图作简单地介绍。下面描述中的附图仅仅是本发明的部分实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

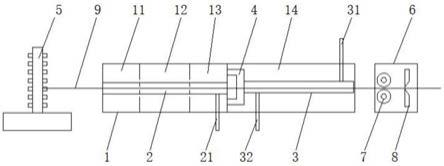

24.图1为本发明实施例1的高温合金丝材矫直及剪切装置的结构图。

25.附图标记说明:

26.热矫炉1、升温区11、保温区12、定型区13、降温区14、第一夹层降温管道2、进气管道21、第二夹层降温管道3、介质输入管道31、介质输出管道32、定型模具4、放料架5、箱体6、裁切送丝轮7、裁切刀8、高温合金丝9。

具体实施方式

27.为了使本领域技术人员更好的理解本发明的技术方案并能予以实施,下面结合附图和具体实施例对本发明进行详细说明。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

28.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明的技术方案和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。在本发明的描述中,需要说明的是,除非另有明确的规定或限定,术语“相连”、“连接”应作广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体式连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以是通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上,在此不再详述。

30.实施例1

31.本发明提供了一种高温合金丝材矫直及剪切装置,具体如图1所示,包括热矫炉1、第一夹层降温管道2、第二夹层降温管道3、定型模具4和裁切设备。

32.热矫炉1内部沿合金丝材进入方向依次设置有升温区11、保温区12、定型区13和降温区14;第一夹层降温管道2设置在热矫炉1内且贯穿升温区11、保温区12和定型区13,第一

夹层降温管道2的夹层内充填高纯氩气;第二夹层降温管道3设置在热矫炉1内且贯穿降温区14,第二夹层降温管道3的夹层内充填液体降温介质。具体的,本实施例中,第一夹层降温管道2和第二夹层降温管道3均为不锈钢材质。本实施例中,液体降温介质选择冷却水。

33.定型模具4设置在定型区13的出口处,其两端分别与第一夹层降温管道2的出口和第二夹层降温管道3的入口连通;本实施例中,定型模具4为特种钨钢模具。裁切设备设置在第二夹层降温管道3的出口一侧,接收从第二夹层降温管道3出来的合金丝材并对合金丝材进行裁切处理。

34.进一步地,本实施例中,还包括放料架5,放料架5设置在热矫炉1远离裁切设备的一侧,高温合金丝在进入热矫炉1前放置在放料架5上。

35.具体的,本实施例中,第一夹层降温管道2靠近裁切设备的一端开设有与其夹层连通的气体入口,气体入口上连通有进气管道21,进气管道21的进气口位于热矫炉1外。这种降温方式为双层间接逆流降温,高纯氩气由不锈钢材质的第一夹层降温管道2的气体入口通入至不锈钢内层与金属丝运行方向相反,高纯氩气由于温度低、惰性保护对金属丝进行降温处理。

36.进一步地,本实施例中,第二夹层降温管道3靠近裁切设备的一端开设有与其夹层连通的介质入口,另一端开设有介质出口,介质入口和介质出口上分别连通有介质输入管道31和介质输出管道32,介质输入管道31的进口和介质输出管道32的出口均位于热矫炉1外。不锈钢的第二夹层降温管道3的外夹层由冷却水循环降温,循环水也是与合金丝运动方向相反且与金属丝不发生直接接触,冷却水与氩气实现了对金属丝的降温和表面保护作用。

37.进一步地,本实施例中,裁切设备包括箱体6及设置在箱体6内的裁切送丝轮7及裁切刀8。利用裁切送丝轮7将经过降温后的常温状态的金属丝送入裁切刀8进行裁切,裁切送丝轮7控制着金属丝的运行速度并按照指定长度进行裁切。

38.本实施例中,合金丝的降温是在双层不锈钢夹层管道第一夹层降温管道2和第二夹层降温管道3中实现的,合金丝从放料架5上进入热矫炉1,依次穿过位于升温区11、保温区12、定型区13中的第一夹层降温管道2和位于降温区14中的第二夹层降温管道3,运动至剪切设备。

39.利用本实施例提供的高温合金丝材矫直及剪切装置对高温合金丝材进行加工的工艺过程为:

40.步骤1、高温合金丝在进入热矫炉1前放置在放料架上,加工时将高温合金丝9依次穿过第一夹层降温管道2,此过程经过了热矫炉1的升温区11、保温区12,对其进行热处理及状态调整;在加热区,对高温金属丝进行逆流防氧化保护,此过程由高纯氩气对高温金属丝进行逆流防氧化保护。

41.步骤2、进入定型区13,金属丝经过定型模具4,将规格调整为指定尺寸且仍然保持直线弹性状态;

42.步骤3、进入降温区14的第二夹层降温管道3,对形变后的高温金属丝进行降温,金属丝经过降温区14,将高温状态的金属丝快速冷却至常温状态且继续保持直线弹性状态;

43.步骤4、进入裁切设备,利用裁切送丝轮7将将常温状态的金属丝送入裁切刀8,将常温状态的金属丝进行裁切,作为制定长度的直丝未氧化产品,具体为。

44.本实施例的工艺由热矫直、裁切两大工艺系统组成,实现高温合金的直径形变、特性改变、表面保护的3重功能;热矫直的目的是让卷曲的材料消除应力并调整为直线状态,并在模具的作用下直径调整为指定规格且表面无污染无氧化状态。为金属丝提供热能,使金属丝的组织状态优化,性能提升,并达到弹性伸展的状态;定型模具是金属丝在高温状态下产生定量变形,达到产品指定的规格;热矫炉1的降温区14对形变后的高温金属丝进行降温,循环水逆流降温,最终使金属丝达到常温状态;液氩保护区为热矫炉1套管内的金属丝提供惰性气体保护,防止其高温氧化。

45.裁切为此工艺的动力系统,裁切送丝轮控制着金属丝的运行速度并按照指定长度进行裁切;剪切设备的作用有2个,一是提供金属丝前移的动力,二是将直线状态的金属丝裁切为指定长度。

46.通过本实施例提供的高温合金丝材矫直及剪切装置对镍基合金进行加工处理,具体如下所示:

47.将镍基合金(φ5.00mm)原材料穿过热矫炉1,依次经过500℃的升温区11、930℃的保温区12、850℃的定型区13进行金属丝的热处理及组织优化,并于第一夹层降温管道2内通入99.999%氩气逆流高温保护,其后将金属丝闯过3.50的特种定型模具,将金属丝规格调整为3.50mm,其后金属丝经过有逆流循环水的降温区14的第二夹层降温管道3降温至常温。

48.此时,金属丝具备高直度、高弹性、高表面光泽性的特殊性质,金属丝再被剪切设备送入送丝及剪切位置,裁切为直度满足1mm/m,长度符合直度要求的丝棒材产品。

49.以上所述实施例仅为本发明较佳的具体实施方式,本发明的保护范围不限于此,任何熟悉本领域的技术人员在本发明披露的技术范围内,可显而易见地得到的技术方案的简单变化或等效替换,均属于本发明的保护范围。