1.本实用新型涉及脆性材料切割技术领域,尤其是指一种产品吸取机构。

背景技术:

2.随着经济的发展,电子产品越来越多地进入了人们的生活中。在手机、平板电脑等电子设备中,显示屏是非常重要的元件。目前,显示屏大部分采用激光进行切割,激光切割自动化程度高,可以节约人力成本,创造更大的利益。同时激光切割时无粉尘等污染,能够满足显示屏的加工需求,可以提高产品的良率。

3.现有技术中,采用激光切割设备将整片的产品加工成多个玻璃片后,经常采用人工的方式对单个玻璃片进行收取和转运,在这个过程中耗费较大的人力和较长的时间,增加了人力劳动成本和时间成本,而且还不能够保障玻璃片收取和转运过程的洁净问题。因此迫切需要一种自动化的产品吸取机构。

技术实现要素:

4.本实用新型所要解决的技术问题是:提供一种自动化产品吸取机构,保障产品收取和转运过程的效率和洁净。

5.为了解决上述技术问题,本实用新型采用的技术方案为:提供一种产品吸取机构,包括驱动装置、升降机构、吸附机构、废料顶板、第一导向轴和第二导向轴;

6.所述驱动装置连接于所述升降机构,所述升降机构上设置有至少1个第一通孔和至少1个第二通孔;

7.所述第一导向轴的第一端固定连接于所述吸附机构,所述第一导向轴活动插接于所述第一通孔,所述第一导向轴的第二端安装有锁紧件,所述第二导向轴的第一端固定连接于所述废料顶板,所述第二导向轴活动插接于所述第二通孔,所述第二导向轴的第二端安装有锁紧件;

8.所述吸附机构靠近所述废料顶板的一侧均匀设置有至少2个吸附柱,所述废料顶板上均匀设置有至少2个第三通孔,所述吸附柱活动插接于所述第三通孔;

9.所述废料顶板远离所述吸附机构的一侧设置有顶料柱,所述顶料柱设置于所述第三通孔之间。

10.进一步地,所述吸附机构包括真空腔和吸附板;

11.所述真空腔连接于所述吸附板,所述吸附柱设置于所述吸附板上远离所述真空腔的一侧;

12.所述真空腔上设置有至少1个气压接头,所述气压接头连接于真空气源。进一步地,还包括分压接头,所述分压接头包括总端口和至少1个分端口,所述真空气源连接于所述总端口,所述气压接头连接于所述分端口。

13.进一步地,所述升降机构包括升降板、支撑板和导向安装板;

14.所述支撑板固定连接于所述升降板和所述导向安装板,所述升降板远离所述支撑

板的一侧连接于所述驱动装置;

15.所述导向安装板上设置有至少1个第一通孔和至少1个第二通孔。

16.进一步地,所述第一通孔内安装有第一直线轴承,所述第二通孔内安装有第二直线轴承,所述第一导向轴活动插接于所述第一直线轴承,所述第二导向轴活动插接于所述第二直线轴承。

17.进一步地,所述第一导向轴上套设有第一弹簧,所述第一弹簧的两端分别连接于所述第一直线轴承和所述真空腔;

18.所述第二导向轴上套设有第二弹簧,所述第二弹簧的两端分别连接于所述第二直线轴承和所述废料顶板。

19.进一步地,所述锁紧件靠近所述导向安装板的一侧设置有缓冲垫。

20.进一步地,所述第一通孔和第二通孔的数量均为2个,2个所述第一通孔和 2个所述第二通孔对向交叉设置。

21.本实用新型的有益效果在于:升降机构连接驱动装置,在驱动装置的带动下靠近或者远离待吸取的产品。升降机构上设置有第一通孔和第二通孔,吸附机构连接于第一导向轴的第一端,第一导向轴活动插接于第一通孔,第一导向轴的第二端安装有锁紧件,因此吸附机构可以沿着第一导向轴远离或者靠近升降机构。废料顶板连接于第二导向轴的第一端,第二导向轴活动插接于第二通孔,第二导向轴的第二端安装有锁紧件,因此废料顶板可以沿着第二导向轴远离或者靠近升降机构。吸附机构靠近废料顶板的一侧设置有多个吸附柱,废料顶板上设置有多个第三通孔,吸附柱活动插接于第三通孔中。同时废料顶板上远离吸附机构的一侧还设置有顶料柱,顶料柱分布于第三通孔之间。由上述可知,当升降机构在驱动装置的带动下靠近产品时,吸附柱从第三通孔内伸出靠近产品所在的位置。吸附机构可以改变吸附柱内的气压,从而将产品吸取在吸附柱上。当驱动装置带动升降机构上升时,废料顶板在重力作用下向下运动,顶料柱将产品外围的废料顶掉。因此可以实现产品自动化吸取和转运,增加了工作效率,确保产品的整洁度。

附图说明

22.下面结合附图详述本实用新型的具体结构:

23.图1为本实用新型的立体图一;

24.图2为本实用新型的立体图二;

25.图3为本实用新型的主视图;

26.图4为本实用新型的局部放大图;

27.图5为本实用新型的吸附机构主视图;

28.图6为本实用新型的吸附机构仰视图;

29.图7为本实用新型的废料顶板立体图;

30.图8为本实用新型的废料顶板主视图。

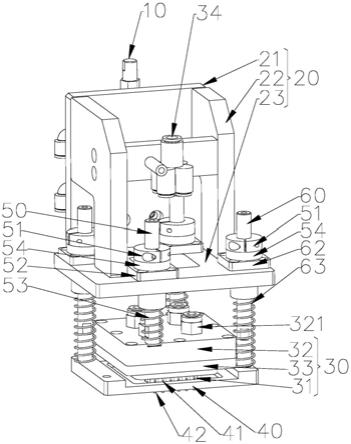

31.图中:100-产品,10-驱动装置,20-升降机构,21-升降板,22-支撑板,23

‑ꢀ

导向安装板,30-吸附机构,31-吸附柱,32-真空腔,321-气压接头,33-吸附板, 34-分压接头,40-废料顶板,41-第三通孔,42-顶料柱,50-第一导向轴,51-锁紧件,52-第一直线轴承,53-第一弹簧,54-缓冲垫,60-第二导向轴,62-第二直线轴承,63-第二弹簧。

具体实施方式

32.为详细说明本实用新型的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

33.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

34.现有技术中,采用激光切割设备将整片的产品加工成多个显示屏后,经常采用人工的方式对单个显示屏进行收取和转运,在这个过程中耗费较大的人力和较长的时间,增加了人力劳动成本和时间成本,而且还不能够保障显示屏收取和转运过程的洁净问题。

35.本实用新型提供了一种产品吸取机构,包括驱动装置10、升降机构20、吸附机构30、废料顶板40、第一导向轴50和第二导向轴60,请参阅图1至图8。

36.驱动装置10连接于升降机构20,用于控制升降机构20靠近或者远离待吸取的产品。可以理解的是,驱动装置10可以采用气缸或者电动机构,本实施例中驱动装置10采用驱动气缸,驱动气缸包括固定端和驱动端,固定端连接于升降机构20,驱动端连接于外部位移机构,当然固定端和驱动端的连接位置也可以更换。升降机构20上设置有至少1个第一通孔和至少1个第二通孔,用以连接吸附机构30和废料顶板40。

37.第一导向轴50的第一端固定连接于吸附机构30,第一导向轴50活动插接于第一通孔内,第一导向轴50的第二端安装有锁紧件51,可以避免第一导向轴 50从第一通孔内脱落。第二导向轴60的第一端固定连接于废料顶板40,第二导向轴60活动插接于第二通孔内,第二导向轴60的第二端安装有锁紧件51,可以避免第二导向轴60从第二通孔内脱落。由上述可知,驱动装置10带动升降机构20运动时,吸附机构30和废料顶板40随着升降机构20运动。

38.吸附机构30靠近废料顶板40的一侧设置有多个吸附柱31,吸附柱31的分布与产品切割后的分布位置相同,吸附柱31呈贯通的管状结构,吸附机构30 改变吸附柱31端口处的气压值。废料顶板40上设置有多个第三通孔41,吸附柱31活动插接于第三通孔41内,吸附柱31开放的端口处于废料顶板40远离吸附机构30的一侧,而且吸附柱31在吸取产品100后依旧位于该侧。

39.废料顶板40远离吸附机构30的一侧设置有多个顶料柱42,顶料柱42设置于第三通孔41之间。

40.由上述可知,驱动装置10带动升降机构20靠近或者远离待吸附的产品100,吸附机构30和废料顶板40随之靠近或者远离待吸附的产品100。吸附柱31接触产品100时,吸附机构30改变吸附柱31内的气压,使得吸附柱31吸附产品 100。驱动装置10带动升降机构20向上运动,此时废料顶板40在重力作用下下压一定距离,废料顶板40上的顶料柱42将产品100之间的废料顶掉,只留下产品100吸附在吸附柱31上。上述过程均自动化完成,减少了人工参与,增加工作效率,同时也增加了产品的洁净度。

41.实施例1

42.本实用新型提供的吸附机构30用于固定吸附柱的31的位置以及改变吸附柱31内的气压。具体的,吸附机构30包括真空腔32和吸附板33。

43.真空腔32上设置有气压接头321,用于连接真空气源。真空腔32连接于吸附板33,吸附柱31设置于吸附板33上远离真空腔32的一侧。真空腔32将真空气源的气压均匀分布于吸附板33上,进而传递至吸附柱31,确保每个吸附柱 31对产品100的吸附力大小均等,避免了气压不均等导致产品吸附作用不同。真空腔32上也可以设置多个气压接头321,多个气压接头321均匀连接于真空腔32,可以进一步保障真空腔32内的气压分布。

44.当真空腔32上设置有多个气压接头321时,需要采用多个真空气源控制真空腔32内的气压。为了节省空间并减少真空气源的数量,本实施例中在真空腔 32和真空气源之间还设置有分压接头34,分压接头34包括1个总端口和多个分端口。真空气源连接于总端口,气压接头321连接于分端口,通过一个真空气源就可以控制真空腔32的气压分布。

45.实施例2

46.本实用新型提供的升降机构20连接驱动装置10、吸附机构30、废料顶板 40、第一导向轴50和第二导向轴60。具体的,升降机构20包括升降板21、支撑板22和导向安装板23。

47.升降板21的作用是连接驱动装置10和导向安装板23,使导向安装板23与驱动装置10同步运动。为了增加升降板21和导向安装板23之间的稳定性,本实施例中在升降板21和导向安装板23之间还安装有至少1个支撑板22,支撑板22构成肋梁结构,升降板21上远离支撑板22的一侧连接于驱动装置10。

48.导向安装板23与产品100所在的平面平行设置,导向安装板23上设置有至少1个第一通孔和至少1个第二通孔。作为一项优选,本实施例中第一通孔和第二通孔的数量均为2个,2个第一通孔和2个第二通孔对向交叉设置,可以提高吸附机构30和废料顶板40的稳定性。

49.实施例3

50.本实用新型提供的产品吸取机构中,第一导向轴50活动插接于第一通孔,第二导向轴60活动插接于第二通孔。为了增加第一导向轴50和第二导向轴60 在运动时的稳定性,本实施在第一通孔中安装了第一直线轴承52,在第二通孔中安装了第二直线轴承62,第一导向轴50活动插接于第一直线轴承52,第二导向轴60活动插接于第二直线轴承62,上述结构使得吸附机构30和废料顶板 40在运动过程中更加平稳,在吸取产品100时位置更精确。

51.当吸附柱31随着升降机构20靠近产品100时,需要将吸附柱31贴紧产品 100,为了避免吸附柱31随着第一导向轴50下滑时因阻力过大导致无法贴紧产品100,本实施例中在第一导向轴50上套设有第一弹簧53,第一弹簧53的两端分别连接于吸附机构30和第一直线轴承52,第一弹簧53可以确保吸附柱31 下压时贴紧产品100。与此同时,第一弹簧53还可以将吸附柱31与产品100之间的接触变为柔性接触,避免下压过程中损伤产品100。

52.当吸附柱31吸附产品100后,废料顶板40在重力作用下通过顶料柱42将产品100周围的废料去除,为了避免废料顶板40沿第二导向轴60下滑时因阻力过大难以将废料顶掉,本实施例中在第二导向轴60上套设有第二弹簧63,第二弹簧63的两端分别连接第二直线轴承62和废料顶板40,可以确保顶料柱42 紧密接触废料。

53.进一步地,在吸取和转移产品100时,第一导向轴50和第二导向轴60上安装的锁紧件51频繁与导向安装板23接触,两者接触一方面会产生噪音,另一方面会造成磨损,导致位置精度下降。本实施例中,在锁紧件51靠近导向安装板23的一侧安装有缓冲垫54,可以降低噪音,还可以避免锁紧件51的磨损。当缓冲垫54损耗后可以及时更换,确保产品吸取机构的

工作性能。

54.综上所述,本实用新型提供的产品吸取机构,升降机构连接驱动装置,在驱动装置的带动下靠近或者远离待吸取的产品。升降机构上设置有第一通孔和第二通孔,吸附机构连接于第一导向轴的第一端,第一导向轴活动插接于第一通孔,第一导向轴的第二端安装有锁紧件,因此吸附机构可以沿着第一导向轴远离或者靠近升降机构。废料顶板连接于第二导向轴的第一端,第二导向轴活动插接于第二通孔,第二导向轴的第二端安装有锁紧件,因此废料顶板可以沿着第二导向轴远离或者靠近升降机构。吸附机构靠近废料顶板的一侧设置有多个吸附柱,废料顶板上设置有多个第三通孔,吸附柱活动插接于第三通孔中。同时废料顶板上远离吸附机构的一侧还设置有顶料柱,顶料柱分布于第三通孔之间。由上述可知,当升降机构在驱动装置的带动下靠近产品时,吸附柱从第三通孔内伸出靠近产品所在的位置。吸附机构可以改变吸附柱内的气压,从而将产品吸取在吸附柱上。当驱动装置带动升降机构上升时,废料顶板在重力作用下向下运动,顶料柱将产品外围的废料顶掉。因此可以实现产品自动化吸取和转运,增加了工作效率,确保产品的整洁度。吸附机构包括真空腔和吸附板,可以使不同位置处吸附柱的气压相同,吸附力更均匀。第一直线轴承和第二直线轴承可以使吸取产品的过程更稳定。

55.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。