1.本实用新型涉及一种鼓式制动蹄辅助加工装置,尤其涉及一种加工制动蹄铆钉孔的复合钻床。

背景技术:

2.目前在加工鼓式制动蹄时,需要用铆钉穿过制动蹄和刹车片上的铆钉孔,才能将刹车片铆接在制动蹄上。这些铆钉孔的加工需要先用钻床为制动蹄开底孔,然后通过铣床或钻床在底孔的一端开出沉孔。这种加工方式需要分别采用两种设备或更换装置才能完成铆钉孔的加工工作,增加了工艺的复杂程度、且减低了生产效率。

技术实现要素:

3.本实用新型的目的是针对现有技术的不足,从而提供一种新型制动蹄钻锪孔机,其通过一台设备即可完成铆钉孔的底孔和沉孔的加工工作。

4.为了实现上述目的,本实用新型所采用的技术方案包括:机架,机架上设有动力头,所述动力头为两个,两个动力头之间设有旋转装置,每个动力头均设有动力头移动驱动装置,动力头移动驱动装置包括:动力头进给驱动装置和动力头位置调整驱动装置。

5.所述动力头移动驱动装置水平设置在机架上。

6.所述旋转装置的旋转轴线位于水平方向。

7.所述动力头位置调整驱动装置包括:调整平台,调整平台活动连接调整丝杆,调整丝杆的一端连接调整驱动电机,调整平台和机架间设有调整导轨;或动力头进给驱动装置包括:进给基座,进给基座活动连接进给丝杆,进给丝杆的一端连接进给驱动电机,进给基座和调整平台间设有进给导轨,进给基座连接动力头。

8.所述旋转装置为转台或转轴;或旋转装置设有旋转驱动装置。

9.所述旋转装置的一侧设有排销装置。

10.所述旋转装置连接工装;或工装包括:底板,底板上连接定位销,定位销设有夹紧装置。

11.所述动力头移动驱动装置和旋转装置分别连接控制器。

12.所述夹紧装置连接控制器。

13.本实用新型只需将待加工的制动蹄放置在与旋转装置连接的工装上,然后分别通过二个动力头加工底孔和沉孔,而在开孔期间无需再更换设备或另行调整,简化了工序提高了生产效率。其次,控制器通过控制动力头和旋转装置的运行,无须人工干预即可自动完成制动蹄上铆钉孔的加工,进一步简化了操作人员的操作过程,有效降低操作工人的劳动强度。第三,动力头移动驱动装置水平设置在机架上,没有立柱结构简化便于设备的产生,且高度较低方便运输。第四,旋转装置的旋转轴线与水平平面平行,便于操作人员将制动蹄从旋转装置连接的工装上取放。第五,旋转一侧设有排销装置,便于开孔所加工产生碎屑的收集运送,且保持工作面的整洁。

附图说明

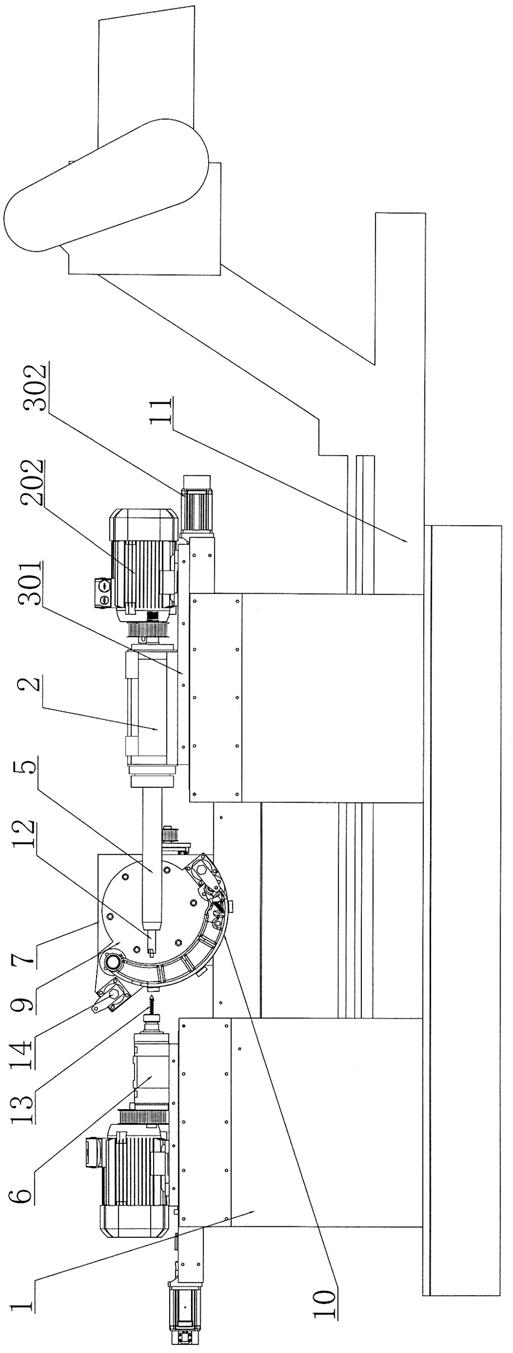

14.图1为本实用新型实施方式的主视图,图2为图1的俯视图,图3为图1的立体图。

具体实施方式

15.下面通过具体实施方式,对本实用新型的技术方案做进一步的详细描述。

16.如图1、图2和图3所示本实用新型实施方式包括:机架1,机架两侧各设有一个动力头,两个动力头分别为第一动力头2和第二动力头6。第一动力头2包括:第一主轴头201和第一主轴驱动电机202,第一主轴驱动电机202通过皮带传动第一主轴头201。第一动力头设有动力头移动驱动装置,动力头移动驱动装置包括:动力头进给驱动装置3和动力头位置调整驱动装置4。动力头位置调整驱动装置4包括:调整平台401,调整平台401活动连接调整丝杆404,调整丝杆404的一端连接调整驱动电机402,调整平台401和机架1间设有调整导轨403。动力头进给驱动装置3包括:进给基座301,进给基座301活动连接进给丝杆,进给丝杆的一端连接进给驱动电机302,进给基座301和调整平台401间设有进给导轨302,进给基座301连接第一动力头2。所述动力头位置调整驱动装置4的调整导轨403沿水平方向连接在机架1上部的平面上,从而使调整平台401、进给基座301和机架1上部的平面均平行,动力头位置调整驱动装置4用于驱动动力头的左、右横向运动从而对正制动蹄上铆钉孔的孔位,而动力头进给驱动装置3用于驱动动力头的前、后运动从而进行开孔作业。第一动力头2通过延长杆5连接铣刀12,通过铣刀12铣削铆钉孔的沉孔。

17.第二动力头6包括:第二主轴头和第二主轴驱动电机,第二主轴驱动电机通过皮带传动第二主轴头。第二动力头也设有动力头移动驱动装置,结构与第一动力头的动力头移动驱动装置相同。第二动力头连接钻头13,钻头13用于为开设铆钉孔的底孔。

18.所述两个动力头之间设有旋转装置7,旋转装置为转台,转台横向设置在机架上,转台的旋转轴线位于水平方向。旋转装置7设有旋转驱动装置8,旋转驱动装置8为转台驱动电机。旋转装置连接有工装9,工装用于固定代加工的制动蹄10,旋转装置带动工装在竖直面内旋转。工装9包括:底板901,底板901上连接两个定位销902,定位销902用于插入制动蹄108上的连接孔内,将制动蹄10固定在工装上,定位销902设有夹紧装置903。夹紧装置903为转角油缸,在加工制动蹄的过程中通过控制夹紧装置的活塞杆回缩,活塞杆带动其上的压板14转动并将制动蹄10压紧在工装上,而当需要将制动蹄10从工装上取下时,通过控制夹紧装置的活塞杆伸出且带动其上的压板14回转复位不再压在制动蹄10上。

19.所述工作面一侧设有排销装置11,排销装置为刮板输送机,排销装置位于旋转装置的一侧,且其一段位于旋转装置的下方,排销装置的出渣口位于机架的一侧。排销装置用于将钻铣产生的碎屑收集运送到机架外以方便再收集利用。

20.所述转台驱动电机、两个动力头的调整驱动电机和进给驱动电机、第一主轴驱动电机和第二主轴驱动电机分别连接控制器。所述控制器为plc控制器。控制器控制转台驱动电机的旋转角度。控制器分别控制两个动力头的调整驱动电机旋转带动其各自连接的调整平台的左、右运动,而控制器分别控制两个动力头的进给驱动电机旋转带动其各自连接的进给基座的前、后运动,从实现第一动力头和第二动力头可以在制动蹄上开设多排的铆钉孔。夹紧装置设有控制其工作的夹紧用电磁阀,夹紧用电磁阀连接控制器,通过夹紧用电磁阀控制夹紧和放松制动蹄。

21.作为本实用新型的改进,而旋转装置也可采用转轴。

22.本实用新型在使用前,需要预先将适合制动蹄尺寸的工装连接在旋转装置上,而本实施方式中待加工的制动蹄上有四排铆钉孔,制动蹄左半部有两排孔,制动蹄的右半部也有两排孔。在加工制动蹄铆钉孔时,先将待加工的制动蹄水平固定在工装上,通过控制器使旋转装置带动制动蹄旋转至其第一列铆钉孔的孔位处,第二动力头的动力头位置调整驱动装置带动第二动力头水平移动到的制动蹄最外侧的一排孔位,接着第二动力头带动钻头旋转,在动力头进给驱动装置的驱动下开始对制动蹄钻底孔,而当该底孔钻孔结束后控制器使第二动力头复位。接着第一动力头的动力头位置调整驱动装置带动第一动力头也移动到该孔位,控制器控制第一动力头对该底孔铣削沉孔,而当该孔位的沉孔铣削完成后控制器使第一动力头复位。然后动力头位置调整驱动装置分别将第一动力头和第二动力沿同一列向内侧头移动到临近一排的孔位处,开始同一列邻近排孔位的加工,依次循环完成四排中第一列铆钉孔底孔和沉孔的加工,接着旋转装置将制动蹄旋转至其下一列铆钉孔的孔位处,循环上述步骤直至所有四排铆钉孔均加工完成。

23.对所公开的实施例上述说明,使本领域的专业技术人员能够实现或使用本使用新型,对本实施例的多种修改对本专业技术人员来说是显而易见的,本文所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其他实施例中实现。因此,凡是与本实施例相同或相似的技术方案,均落在本实用新型的保护范围内。