1.本发明涉及激光加工技术领域,具体为一种内外轮廓激光精密切割的辅助装置。

背景技术:

2.激光加工技术是一种新型先进制造技术,具备非接触、高效率、高精度以及高灵活度等优势,已经广泛应用于电子、汽车、医疗器械、航空航天等领域,极大推动了我国国民经济进步与社会发展。激光加工的主要方式有激光打孔、激光切割、激光焊接、激光熔覆等。激光切割是指通过激光束辐照材料并与材料形成相对运动,使激光束工作路径上的材料产生熔化、气化最后实现材料去除,是众多激光加工方式中应用面极为广泛的一种。

3.小尺寸零件的激光切割包括外轮廓切割与内轮廓切割,其中,外轮廓切割不存在定位要求,内轮廓切割存在定位要求。当前,实现小尺寸零件的内、外轮廓激光精密切割需要在不同的切割工作台上进行,导致了完成零件切割所需的激光切割设备数量增加,设备占地面积增大。此外,当前激光切割设备中的工作台及其辅助装置的结构的复杂程度较高,导致其具有较高的生产成本与维护成本。

技术实现要素:

4.本发明提供了一种内外轮廓激光精密切割的辅助装置,可以一机多用,缩小占地面积。

5.本发明提供的一种内外轮廓激光精密切割的辅助装置,包括:

6.基座,一端为送料端,一端为切料端,所述送料端上设有送料端限位传感器,所述切料端上设有切料端限位传感器;

7.导向装置,设置在所述基座上,且所述导向装置的一端位于所述送料端,另一端位于所述切料端;

8.工作台,用于承载工件,以方便切割所述工件,所述工作台连接所述导向装置,以在所述导向装置的作用下在所述送料端和所述切料端之间移动;

9.所述工作台上具有夹具,用于定位需要切割内轮廓的工件,所述工作台上还具有相互平行的多个山型板,所述多个山型板用于定位需要切割外轮廓的工件;所述工作台靠近所述送料端的一端上设有送料端感应块,用于感应所述送料端限位传感器,所述工作台远离所述送料端的一端上设有切料端感应块,用于感应所述切料端限位传感器;

10.动力装置,与所述导向装置连接,以驱动所述导向装置携带所述工作台运动,所述动力装置连接所述送料端感应块和所述切料端感应块,在所述送料端感应块感应到所述送料端限位传感器时,或在所述切料端感应块感应到所述切料端限位传感器时,所述动力装置停止驱动所述工作台运动。

11.进一步的,所述导向装置包括并行设置的双导轨,每一所述导轨上均设有滑块,所述滑块连接并支撑所述工作台,其中一所述导轨上的所述滑块与所述动力装置通过所述动力装置中的同步带与所述滑块上的连接板进行紧固连接,以在所述动力装置的驱动下沿所

述导轨滑动。

12.进一步的,所述送料端上还设有送料端限位块,所述送料端限位块具有两个,分别设置在所述导轨的正向延伸方向上;

13.所述切料端上还设有切料端限位块,所述切料端限位块具有两个,分别设置在所述导轨的反向延伸方向上。

14.进一步的,所述送料端限位传感器具有一个,设置在所述导轨的外侧,且所述送料端限位传感器相比所述送料端限位块更靠近所述送料端;

15.所述切料端限位传感器具有一个,设置在所述导轨的外侧,且所述切料端限位传感器相比所述切料端限位块更靠近所述切料端。

16.进一步的,所述基座上设有凹槽,所述凹槽设置在所述双导轨之间,且所述凹槽的延伸方向与所述导轨的延伸方向一致,所述凹槽的槽底上固定有斜面压紧式推杆和止动停靠座,所述斜面压紧式推杆和所述止动停靠座相互间隔,且所述斜面压紧式推杆靠近所述送料端,所述止动停靠座靠近所述切料端,所述斜面压紧式推杆用于推顶所述工作台的一端,以使所述工作台的另一端抵顶所述止动停靠座,从而使所述工作台定位。

17.进一步的,所述斜面压紧式推杆包括固定在凹槽槽底的气缸、与所述气缸的气缸推杆连接的斜块,所述斜块的背向所述送料端的一侧面为第一斜面;

18.所述工作台朝向所述送料端的一端上设置有斜板,所述斜板朝向所述送料端的一侧面为第二斜面,所述第一斜面和第二斜面相互平行;

19.所述气缸推动所述斜块是所述第一斜面接触并推抵所述第二斜面时,所述工作台项所述止动停靠座移动直至抵顶所述止动停靠座。

20.进一步的,在所述切料端感应块感应到所述切料端限位传感器时,所述第二斜面的停留在所述第一斜面的正上方。

21.进一步的,所述斜面压紧式推杆还包括弹簧套筒、设置在所述弹簧套筒中的弹簧和与所述弹簧连接的斜块顶杆,所述弹性套筒、弹簧和斜块顶杆与所述气缸推杆共轴线,且所述弹性套筒的下端连接所述气缸推杆,所述斜块顶杆的下端限位在所述弹性套筒内且与所述弹簧连接,所述斜块顶杆的上端与所述斜块固定连接。

22.进一步的,所述止动停靠座包括朝向所述工作台延伸的止动杆和固定在所述凹槽槽底的支撑架,所述止动杆固定在所述支撑架上。

23.进一步的,所述工作台包括底盘、山型板固定座和废料盘,所述送料端感应块和所述切料端感应块固定在所述底盘的侧面上,所述山型板固定座具有两个且均与所述导轨平行,所述夹具固定在所述底盘上且所述夹具垂直所述山型板固定座,所述夹具上分布有多个工件装夹位点;多个所述山型板的相对两端分别固定在两所述山型板固定座上且与所述山型板固定座垂直设置;所述底盘具有隔间,所述废料盘设置在所述隔间中,用于收纳切割过程中产生的碎屑,且所述废料盘与所述底板可分离地连接。

24.本发明的技术效果:工作台既可以搭载需要切割外轮廓的工件,又可以搭载需要切割内轮廓的工件,从而无需多个工作台和与工作台对应的多个激光切割设备,有助于缩减占地面积。

附图说明

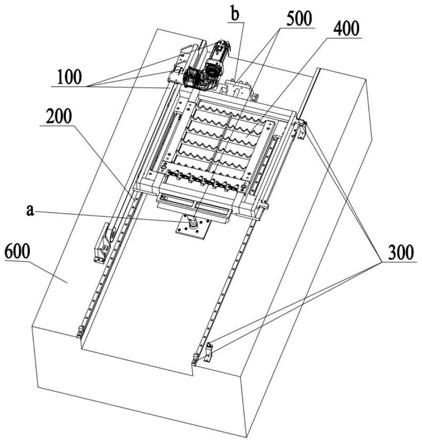

25.图1是本技术一实施例所示的一种内外轮廓激光精密切割的辅助装置的示意图;

26.图2是本技术一实施例所示的基座的示意图;

27.图3是本技术一实施例所示的工作台的示意图;

28.图4是本技术一实施例所示的斜面压紧式推杆的示意图;

29.图5是本技术一实施例所示的止动停靠座的示意图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.请参照图1,本技术的一实施例提供一种内外轮廓激光精密切割的辅助装置,包括基座600、导向装置200、工作台400和动力装置100。

32.请参照图1和2,所述基座600用于承载所述导向装置200、所述工作台400和所述动力装置100,所述基座600的一端为送料端602,与之相对的另一端为切料端603,所述送料端602上设有送料端限位传感器302,用于与所述工作台400呼应,以判断所述工作台400是否到达所述送料端602,使所述工作台400停留在送料端602的设定位置,等待待切割的工件放置;所述切料端603上设有切料端限位传感器304,用于与所述工作台400呼应,以判断所述工作台400是否到达所述切料端603,使所述工作台400停留在切料端603的设定位置,等待激光切割机切割工作台400上的工件,然后等待切割完成的工件被取走。

33.请参照图1和2,导向装置200设置在所述基座600上,且导向装置200的一端位于所述送料端602,另一端位于所述切料端603,从而能够用于携带所述工作台400来回于所述送料端602和所述切料端603。

34.具体的,在一实施例中,所述导向装置200包括并行设置的双导轨201,每一所述导轨201上均设有滑块202,所述滑块202连接并支撑所述工作台400,其中一所述导轨201上的所述滑块202与所述动力装置100通过所述动力装置100中的同步带103与所述滑块202上的连接板进行紧固连接,以在所述动力装置100的驱动下沿所述导轨201滑动。请参照图2,每一所述导轨201上的滑块202具有两个,且同一导轨201上的两所述滑块202相互间隔,从而四个所述滑块202向上支撑所述工作台400,使得工作台400能够稳定地被支撑且能够平稳地相对所述导轨201移动。

35.请参照图1-3,动力装置100与所述导向装置200连接,以驱动所述导向装置200携带所述工作台400运动,所述工作台400靠近所述送料端602的一端上设有送料端感应块402,用于感应所述送料端限位传感器302,所述工作台400远离所述送料端602的一端上设有切料端感应块406,用于感应所述切料端限位传感器304。感应的方式包括:1、所述送料端限位传感器302发送第一加密信号,所述送料端感应块402接收到该第一加密信号后向所述动力装置100发送停止运作指令,所述动力装置100在停止运作设定时间后自动启动,然后反向运作,以携带所述工作台400向切料端移动,所述切料端限位传感器304发送第二加密信号,所述切料端感应块406接收到该第二加密信号后向所述动力装置100发送停止运作指

令,所述动力装置100在停止运作设定时间后自动启动,然后反向运作,以携带所述工作台400向送料端602移动;或者2、所述送料端感应块402发送第一加密信号,所述送料端限位传感器302接收到该第一加密信号后向所述动力装置100发送停止运作指令,所述动力装置100在停止运作设定时间后自动启动,然后反向运作,以携带所述工作台400向切料端603移动,所述切料端感应块406发送第二加密信号,所述切料端限位传感器304接收到该第二加密信号后向所述动力装置100发送停止运作指令,所述动力装置100在停止运作设定时间后自动启动,然后反向运作,以携带所述工作台400向送料端602移动。

36.为了防止所述送料端限位传感器302与所述送料端感应块402之间的感应失效,导致工作台400因继续前进而从所述送料端602脱离所述基座600,所述送料端602上还设有送料端限位块301,所述送料端限位块601具有两个,分别设置在所述导轨201的正向延伸方向上,所述送料端限位块301用于防止所述工作台400脱离基座600。为了防止所述切料端限位传感器304与所述切料端感应块406之间的感应失效,导致工作台400因继续前进而从脱离所述切料端603,所述切料端603上还设有切料端限位块303,所述切料端限位块303具有两个,分别设置在所述导轨201的反向延伸方向上,所述切料端限位块303用于防止所述工作台400脱离切料端603。

37.所述送料端限位传感器302具有一个,设置在所述导轨201的外侧,且所述送料端限位传感器302相比所述送料端限位块301更靠近所述送料端602;所述切料端限位传感器304具有一个,设置在所述导轨201的外侧,且所述切料端限位传感器304相比所述切料端限位块303更靠近所述切料端603。

38.请参照图1和2,所述基座600上设有凹槽601,所述凹槽601设置在所述双导轨201之间,且所述凹槽601的延伸方向与所述导轨201的延伸方向一致,所述凹槽601的槽底上固定有斜面压紧式推杆a和止动停靠座b,所述斜面压紧式推杆a和所述止动停靠座b相互间隔,且所述斜面压紧式推杆a靠近所述送料端602,所述止动停靠座b靠近所述切料端603,所述斜面压紧式推杆a用于推顶所述工作台400的一端,以使所述工作台400的另一端抵顶所述止动停靠座b,从而使所述工作台400定位。

39.所述导向装置200受动力装置100驱动只能对工作台400进行初步定为,当需要对工作台400上的工件进行切割时,为了保证切割精度,需要对工作台400进行更加精准的定位,且需要对工作台400进行锁定,防止工作台400上的工件在被切割的过程中,工作台400沿导轨201发生位置偏移。所述斜面压紧式推杆a和所述止动停靠座b之间的配合用于对工作台400的位置进行微调,从而使工作台400根据其上待切割工件的尺寸和切割要求对工作台400进行准确定位,并且能够夹紧工作台400,防止工件在被切割的过程中工作台400沿导轨201移动,以确保工件能够被精准地切割。

40.请参照图1、3和4,所述斜面压紧式推杆a包括固定在凹槽槽底的气缸501、与所述气缸501的气缸推杆连接的斜块505,所述斜块505背向所述送料端602的一侧面为第一斜面;所述工作台400朝向所述送料端602的一端上设置有斜板407,所述斜板407朝向所述送料端602的一侧面为第二斜面,所述第一斜面和第二斜面相互平行;所述气缸501推动所述斜块505是所述第一斜面接触并推抵所述第二斜面时,所述工作台400向所述止动停靠座b移动直至抵顶所述止动停靠座b。第二斜面的长度大于第一斜面的长度,从而当所述气缸501推动所述斜块505向上运动时,第一斜面可沿第二斜面向上运动,且在向上运动的过程

中,向所述切料端603所在方向推抵所述斜板407,进而推抵所述工作台400向所述切料端603所在方向微动,微动的幅度与第一斜面或第二斜面的斜率相关。当需大幅度移动工作台400时,可通过所述气缸501使所述斜台505收缩,使所述工作台400可从所述斜台505的上方通过而不受所述斜台505阻挡。

41.在所述切料端感应块406感应到所述切料端限位传感器304时,所述第二斜面的停留在所述第一斜面的正上方。

42.所述斜面压紧式推杆a还包括弹簧套筒502、设置在所述弹簧套筒502中的弹簧503和与所述弹簧503连接的斜块顶杆504,所述弹性套筒502、弹簧503和斜块顶杆504与所述气缸推杆共轴线,且所述弹性套筒502的下端连接所述气缸推杆,所述斜块顶杆504的下端限位在所述弹性套筒502内且与所述弹簧503连接,所述斜块顶杆504的上端与所述斜块505固定连接。通过所述弹簧503作为缓冲件,防止斜块505过度撞击斜板407,进而保护所述气缸501和所述斜板407。

43.所述止动停靠座b包括朝向所述工作台延伸的止动杆506和固定在所述凹槽601槽底的支撑架507,所述止动杆506固定在所述支撑架507上,所述止动杆506用于抵顶所述工作台400。

44.请参照图1和3,工作台400用于承载工件,以方便切割所述工件,所述工作台400连接所述导向装置200,以在所述导向装置200的作用下在所述送料端602和所述切料端603之间移动。所述工作台400上具有夹具403,用于定位需要切割内轮廓的工件,所述工作台400上还具有相互平行的多个山型板404,所述多个山型板404用于定位需要切割外轮廓的工件。

45.请参照图3,所述工作台400包括底盘401、山型板固定座405和废料盘408,所述送料端感应块402和所述切料端感应块406固定在所述底盘401的侧面上,所述山型板固定座405具有两个且均与所述导轨201平行,所述夹具403固定在所述底盘401上且所述夹具403垂直所述山型板固定座405,所述夹具403上分布有多个工件装夹位点;多个所述山型板404的相对两端分别固定在两所述山型板固定座405上且与所述山型板固定座405垂直设置;所述底盘401具有隔间,所述废料盘408设置在所述隔间中,用于收纳切割过程中产生的碎屑,且所述废料盘408与所述底盘401可分离地连接,从而可以抽出废料盘408,清除废料盘408中的碎屑。

46.请参照图1,在一实施例中,动力装置100包括电机101、同步轮102、从动轮和同步带103,同步轮102连接电机101,从而电机101可驱动同步轮102转动,同步带103连接同步轮102和从动轮,所述同步轮102转动时,所述同步带103转动,所述同步带103连接所述滑块202,从而可通过滑块202运动来带动工作台400运动。当然,动力装置100还可以采用其他结构特征。

47.本技术所述的内外轮廓激光精密切割的辅助装置的工作流程:使工作台400停留在送料端602,将具有加工定位要求的内轮廓工件安装于工作台400夹具403上,将无加工定位要求的外轮廓工件放置于工作台400的山型板404上,电机101将动力通过同步轮102、同步带103传输至工作台400,工作台400接收到动力后在导轨201和滑块202的导向作用下从送料端602向切料端603运动,切料端感应块406与切料端限位传感器304产生感应后工作台400停止运动,同时斜面压紧式推杆a的斜块505向上弹出与工作台400的斜板407产生挤压,

从而推着工作台400靠紧止动杆506,完成工作台400的精定位,待工作台400上的工件完成切割后,工作台400向送料端602移动,开始进行下一次上料与切割。

48.综上所述,斜面压紧式推杆a与止动停靠座b构成了的工作台400的精定位装置,实现通过简单装置完成工作台400的精定位,具有工作可靠、生产与维护成本低的优势;工作台400适用于有定位要求的小尺寸工件的定位夹紧与无定位要求的小尺寸工件的放置,既可用于多个小尺寸工件的内轮廓加工,也可用于多个小尺寸工件的外轮廓加工,减少了完成工件内、外轮廓切割所需的激光切割设备的数量,缩减了设备的占地面积。

49.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

50.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。