1.本技术涉及下料机的领域,尤其是涉及一种自动伺服铜铝下料机。

背景技术:

2.在铜铝材生产中,需要将较长的铜铝材加工成所需的长度,此时需要用切割机进行切割。

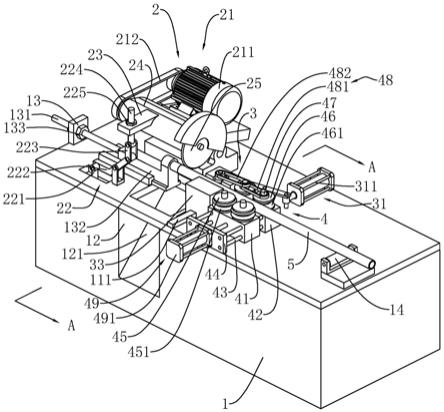

3.相关技术的铜铝切割机如图1所示,包括机座1,所述机座1上设有切割机构2和运料机构4,所述运料机构4包括驱动件一48、驱动件二49、第一滚轮46和第二滚轮45,所述机座1上设有若干呈水平设置的固定条43,若干固定条43上固定连接有第一座42,所述第一滚轮46转动连接在第一座42上,若干固定条43上沿固定条43的长度方向滑动连接有第二座41,所述第二滚轮45转动连接在第二座41上,所述第一滚轮46正对第二滚轮45设置,所述第一滚轮46与第二滚轮45的轴线方向呈竖直设置,所述驱动件一48驱动第一滚轮46进行转动,所述驱动件二49驱动第二座41滑动连接在固定条43上,所述机座1上设有抵接块132,所述抵接块132位于运料机构4的一侧并正对铜铝管5设置,所述切割机构2用来对位于运料机构4外侧并抵接在抵接块132上的铜铝管5进行切割。

4.将铜铝管5放置在固定条43上,使铜铝管5被夹紧在第一滚轮46和第二滚轮45之间,使用驱动件二49驱动第二座41朝向铜铝管5移动,铜铝管5的长度方向呈水平设置且垂直于固定条43的长度方向,驱动件一48驱动第一滚轮46转动带动铜铝管5在固定条43上移动,使铜铝管5抵接在抵接块132上,然后切割机构2对伸出运料机构4的一段铜铝管5进行切割。

5.上述的相关技术方案存在以下缺陷:当切割机构对伸出运料机构的一段铜铝管进行切割时,切割机构可能会造成铜铝管的移动,从而影响铜铝管的切割精度。

技术实现要素:

6.为了提高切割机构对铜铝管的切割精度,本技术提供一种自动伺服铜铝下料机。

7.本技术提供的一种自动伺服铜铝下料机采用如下的技术方案:一种自动伺服铜铝下料机,包括机座,所述机座上设有切割机构和运料机构,所述运料机构包括驱动件一、驱动件二、第一滚轮和第二滚轮,所述机座上设有若干呈水平设置的固定条,若干固定条上固定连接有第一座,所述第一滚轮转动连接在第一座上,若干固定条上沿固定条的长度方向滑动连接有第二座,所述第二滚轮转动连接在第二座上,所述第一滚轮正对第二滚轮设置,所述第一滚轮与第二滚轮的轴线方向呈竖直设置,所述驱动件一驱动第一滚轮进行转动,所述驱动件二驱动第二座滑动连接在固定条上,所述机座上设有抵接块,所述抵接块位于运料机构的一侧并正对铜铝管设置,所述切割机构用来对位于运料机构外侧并抵接在抵接块上的铜铝管进行切割,还包括夹持装置,所述夹持装置位于切割机构和运料机构之间,所述夹持装置包括驱动件三、第一夹块和第二夹块,所述机座上设有导轨,所述导轨的长度方向平行于固定条的长度方向,所述第一夹块和第二夹块沿导

轨的长度方向滑动连接在导轨上,所述第一夹块与第二夹块分别位于铜铝管的两侧,所述驱动件三驱动第一夹块与第二夹块在导轨上相互远离或者相互靠近滑动,所述切割机构用来对位于夹持机构远离运料机构一侧并抵接在抵接块上的铜铝管进行切割。

8.通过采用上述技术方案,当铜铝管移动至抵接在抵接块上时,铜铝管处于待切割位置,这时再使用驱动件三驱动第一夹块和第二夹块夹紧铜铝管,然后切割机构再对铜铝管进行切割,铜铝管在第一夹块和第二夹块的夹持下不易发生位移,从而能够提高切割机构切割铜铝管时的切割精度。

9.优选的,所述驱动件三包括连接件,第一块、第二块、齿轮和两个齿条,所述第一块固定在第一夹块上,所述第二块通过连接件设置在第二夹块上,两个齿条分别设置在第一块和第二块相互正对的一侧侧面上,所述齿轮转动连接在机座上,所述齿轮转动的轴线方向平行于铜铝管的传输方向,所述齿轮位于两个齿条之间并分别啮合连接在两个齿条上。

10.通过采用上述技术方案,不论操作人员移动第一夹块还是第二夹块,第一夹块与第二夹块能够实现相互靠近或者相互远离移动,从而能够在铜铝管移动时移开至远离铜铝管,从而减小第一夹块、第二夹块与铜铝管之间的摩擦,当铜铝管需要进行切割时,第一夹块与第二夹块移动至抵接在铜铝管上从而夹紧铜铝管。

11.优选的,所述驱动件三包括第一气缸和拉动杆,所述第一气缸固定在机座上,所述第一气缸位于第一夹块远离第二夹块的一侧,所述拉动杆的中部转动连接在机座上,所述拉动杆的两端分别转动连接在第一夹块上以及第一气缸的活塞杆上,所述拉动杆转动的轴线方向呈竖直设置。

12.通过采用上述技术方案,通过控制第一气缸的活塞杆伸出和收缩,从而带动拉动杆的一端绕拉动杆的中部进行转动,拉动杆与第一夹块相连接的另一端也会开始移动,最后带动第一夹块在导轨上来回滑动,从而控制第一夹块与第二夹块的运动。

13.优选的,所述连接件包括驱动件四、第一调节杆和第二调节杆,所述第二夹块上开设有供对应第二块端部滑动的活动槽,所述第一调节杆与第二调节杆分别位于第二块位于活动槽内的端部的两侧,所述第一调节杆与第二调节杆分别螺纹连接在第二夹块的两侧,所述驱动件四驱动第二调节杆进行转动;所述机座上转动连接有第三滚轮,所述第三滚轮与第一滚轮同轴设置,所述驱动件一驱动第一滚轮和第三滚轮同时进行转动,所述第一夹块上设有供第三滚轮容纳的容纳槽;当第一夹块与第二夹块将铜铝管夹紧时,所述铜铝管的外壁抵接在第三滚轮上,当第一调节杆与第二调节杆共同抵接在第二块上时,所述第二夹块固定在第二块上,当驱动件四驱动第二调节杆朝向远离第一块一侧移动至抵接在机座内壁上时,所述第二夹块始终抵接在铜铝管上。

14.通过采用上述技术方案,当铜铝管被切割成只剩长度较短的一截时,配合驱动件四驱动第二调节杆朝向远离第二块一侧移动至抵接在机座内壁上,此时第三滚轮与第二夹块共同抵接在铜铝管上,不管拉动杆通过第一夹块带动第一块如何运动,第二块端部均在活动槽内运动,不会带动第二夹块一起运动,从而使第二夹块与第三滚轮能够始终夹持住铜铝管。然后第三滚轮转动能够使位于夹持装置中的一截铜铝管继续进行传输,从而减小铜铝管的浪费。当铜铝管需要移动时,第一气缸驱动第一夹块远离铜铝管,第三滚轮转动带

动铜铝管移动,第一夹块不与铜铝管接触,能够减小铜铝管移动时的摩擦力;当需要对铜铝管切割时,第一气缸驱动第一夹块抵接在铜铝管上,从而使第一夹块与第二夹块再次夹紧铜铝管,提高铜铝管切割的稳定性。

15.优选的,所述驱动件四包括第一电机和凸块,所述第一电机设置在机座上并位于第二调节杆远离第一调节杆的一侧,所述第二调节杆朝向远离第一调节杆的一侧侧面开设有滑槽,所述第一电机的输出轴滑动并同轴转动连接在滑槽上,所述凸块固定在第一电机输出轴的外壁上,所述滑槽上开设有与凸块匹配的限位槽,所述凸块沿平行于第二调节杆的轴线方向滑动连接在限位槽内。

16.通过采用上述技术方案,第一电机的输出轴转动,然后通过凸块与滑槽的配合带动第二调节杆螺纹连接在第二夹块上,从而实现第二调节杆在第二夹块上的移动。

17.优选的,所述切割机构包括切割轮、驱动件五、驱动件六和活动块,所述活动块铰接在机座上,所述活动块与机座铰接的铰接轴方向平行于铜铝管的运输方向,所述活动块上转动连接有转动杆,所述转动杆的一端朝向夹持装置一侧伸出并与切割轮同轴固定,所述驱动件五驱动转动杆进行转动,所述驱动件六驱动活动块绕活动块的铰接轴在机座上转动。

18.通过采用上述技术方案,通过驱动件五驱动转动杆转动从而带动切割轮转动,然后通过驱动件六驱动活动块绕活动块的铰接轴转动,能够使切割轮来回移动并对铜铝管进行切割。

19.优选的,所述驱动件六包括第二气缸、第一动杆、联动杆和第二动杆,所述第二气缸设置在机座内,所述联动杆的两端分别转动连接在第一动杆和第二动杆的其中一端端部,所述第一动杆的中部转动连接在机座上,所述第二气缸的活塞杆竖直向上设置并转动连接在第一动杆远离联动杆的端部上,所述第二动杆远离联动杆的端部可拆卸在活动块上,所述第一动杆、第二动杆以及联动杆转动的轴线方向均平行于固定条的长度方向。

20.通过采用上述技术方案,当第二气缸的活塞杆上下移动依次通过第一动杆和联动杆带动第二动杆上下运动,从而使第二动杆带动活动块绕活动块的铰接轴转动。

21.优选的,还包括两个第一螺栓,所述机座上设有固定座,所述固定座上沿平行于铜铝管的移动方向滑动连接有滑杆,所述抵接块固定在滑杆朝向夹持装置的一端,两个第一螺栓螺纹连接在滑杆上并分别位于固定座的两侧。

22.通过采用上述技术方案,操作人员通过调节两个第一螺栓,能够实现滑杆在固定座上的位置变化,从而调节抵接块与切割轮之间的距离,能够使切割机构切割加工不同长度大小的工件。

23.综上所述,本技术包括以下至少一种有益技术效果:通过设置夹持装置,当铜铝管移动至抵接在抵接块上时,铜铝管处于待切割位置,这时再使用夹持装置夹紧铜铝管,然后切割机构再对铜铝管进行切割,铜铝管在第一夹块和第二夹块的夹持下不易发生位移,从而能够提高切割机构切割铜铝管时的切割精度;通过设置固定座和滑杆,操作人员通过调节两个第一螺栓,能够实现滑杆在固定座上的位置变化,从而调节抵接块与切割轮之间的距离,能够使切割机构切割加工不同长度大小的工件。

附图说明

24.图1是相关技术的整体结构示意图。

25.图2是本技术实施例的整体结构示意图。

26.图3是本技术实施例夹持装置的结构示意图。

27.图4是本技术实施例第三滚轮的结构示意图。

28.图5是沿图2中a-a线的结构示意图。

29.图6是图5中b处的放大图。

30.图7是第二夹块始终夹持住铜铝管的结构示意图。

31.图8是图7中c处的放大图。

32.附图标记说明:1、机座;11、限制槽;111、导轨;12、出料口;121、第三倾斜面;13、固定座;131、滑杆;132、抵接块;133、第一螺栓;14、支撑辊;2、切割机构;21、驱动件五;211、第二电机;212、传输带;22、驱动件六;221、第二气缸;222、第一动杆;223、联动杆;224、第二动杆;225、第二螺栓;23、延伸杆;24、活动块;25、切割轮;3、夹持装置;31、驱动件三;311、第一气缸;312、拉动杆; 313、第一块;314、第二块;315、齿轮;316、两个齿条;317、连接件;3171、第一调节杆;3172、第二调节杆;3173、滑槽;3174、限位槽;318、驱动件四;3181、第一电机;3182、凸块;32、第一夹块;321、容纳槽;33、第二夹块;331、活动槽;4、运料机构;41、第二座;42、第一座;421、支撑块;422、第三滚轮;43、固定条;44、固定板;45、第二滚轮;451、第二抵接槽;46、第一滚轮;461、第一抵接槽;47、第一轴;48、驱动件一;481、第一传动带;482、第二传动带;49、驱动件二;491、第三气缸;5、铜铝管。

具体实施方式

33.以下结合附图2-8对本技术作进一步详细说明。

34.本技术实施例公开一种自动伺服铜铝下料机。

35.参照图2,本实施例的一种自动伺服铜铝下料机包括机座1,机座1上设有切割机构2、运料机构4和夹持装置3,夹持装置3位于切割机构2和运料机构4之间。运料机构4用来运输铜铝管5,夹持装置3用来将铜铝管5夹持住以固定铜铝管5的位置,切割机构2用来对固定后的铜铝管5进行切割。

36.参照图2、图3,运料机构4包括驱动件一48、驱动件二49、第一滚轮46和第二滚轮45,机座1上固定连接有第一座42和固定板44,第一座42正对固定板44设置,第一座42的长度方向平行于机座1的长度方向。第一座42上设置有四条固定条43,固定条43的两端分别固定连接在固定板44和第一座42相互正对的一侧侧面上,固定条43的长度方向平行于机座1的宽度方向,四条固定条43两两一组,两组固定条43沿竖直方向依次分布,同一组固定条43的两条固定条43分别位于第一座42的两端。多条固定条43上穿设并沿平行于固定条43的长度方向滑动连接有第二座41,驱动件二49驱动第二座41滑动连接在固定条43上。

37.参照图2、图3,第一座42顶面上转动连接有两个第一滚轮46,两个第一滚轮46分别位于第一座42的两端,第二座41顶面上转动连接有两个第二滚轮45,第一滚轮46的轴线方向与第二滚轮45的轴线方向均呈竖直设置,两个第一滚轮46分别正对两个第二滚轮45设置。驱动件一48用来驱动两个第一滚轮46进行转动,驱动件二49用来驱动第二座41滑动连接在固定条43上。

38.参照图2、图3,驱动件一48包括第三电机和第一传动带481,第三电机内嵌在机座1内并位于其中一个第一滚轮46的正下方。第一滚轮46上同轴固定有第一轴47,第一滚轮46通过第一轴47转动连接在第一座42上。第三电机的输出轴竖直向上伸出并同轴固定连接在对应第一滚轮46的第一轴47上,第一传动带481位于第一滚轮46上方并绕卷在两个第一轴47上。

39.参照图2、图3,驱动件二49为第三气缸491,第三气缸491固定连接在固定板44远离第二座41的一侧侧面上,第三气缸491的活塞杆沿平行于固定条43的长度方向朝向固定板44一侧伸出并固定连接在第二座41朝向固定板44的一侧侧面上。

40.在运料机构4上放置铜铝管5时,第三气缸491的活塞杆收缩带动第二座41朝向远离第一座42的一侧移动,此时操作人员将铜铝管5移动至两个第一滚轮46和两个第二滚轮45之间,然后驱动第三气缸491的活塞杆伸出,使两个第一滚轮46与两个第二滚轮45分别抵接在铜铝管5的两侧外壁上,此时铜铝管5的长度方向平行于机座1的长度方向。然后驱动第三电机的输出轴转动通过其中一根第一轴47带动其中一个第一滚轮46转动,然后通过第一传动带481带动另一个第一滚轮46转动,两个第一滚轮46同时转动通过摩擦力带动铜铝管5朝向切割机构2一侧运动。

41.参照图2、图3,为了提高第一滚轮46与第二滚轮45对铜铝管5运输的稳定性,第一滚轮46的周向外壁上开设有第一抵接槽461,第一抵接槽461底壁上设有两个第一倾斜面,第二滚轮45的周向外壁上开设有第二抵接槽451,第二抵接槽451底壁上设有两个第二倾斜面。当第一滚轮46与第二滚轮45夹持住铜铝管5时,铜铝管5的两侧外壁分别抵接在第一抵接槽461的两个第一倾斜面上以及第二抵接槽451的两个第二倾斜面上。机座1长度方向上远离切割机构2的一端转动连接有支撑辊14,支撑辊14的转动轴线方向平行于固定条43的长度方向,铜铝管5位于机座1端部的部分被放置在支撑辊14上。

42.参照图2,机座1上固定有固定座13,固定座13位于机座1长度方向上夹持装置3远离运料机构4的一端,固定座13上沿机座1的长度方向滑动连接有滑杆131,滑杆131的长度方向平行于机座1的长度方向,滑杆131朝向夹持装置3的一端固定连接有供铜铝管5抵接的抵接块132。滑杆131上螺纹连接有两个第一螺栓133,两个第一螺栓133分别位于固定座13的两侧,调整好滑杆131的位置后,通过将两个第一螺栓133分别旋紧在固定座13上,从而固定滑杆131在机座1上的位置。抵接块132正对铜铝管5设置,当铜铝管5伸出夹持装置3后,铜铝管5会抵接在抵接块132上,然后切割机构2对铜铝管5进行切割。

43.参照图2、图3,切割机构2包括切割轮25、驱动件五21、驱动件六22和活动块24,活动块24位于抵接块132的一侧,活动块24铰接在机座1上,活动块24铰接的铰接轴方向平行于机座1的长度方向,活动块24上转动连接有转动杆,转动杆的轴线方向平行于机座1的长度方向,转动杆的两端分别伸出活动块24。切割轮25的一侧侧面同轴固定连接在活动块24朝向夹持装置3的一端,切割轮25呈竖直设置,切割轮25位于夹持装置3远离运料机构4的一侧,切割轮25位于铜铝管5的正上方并对抵接在抵接块132上的这部分伸出的铜铝管5进行切割。驱动件五21驱动转动杆进行转动,驱动件六22驱动活动块24绕活动块24的铰接轴在机座1上转动。

44.参照图2、图3,驱动件五21包括第二电机211和传输带212,第二电机211固定连接在活动块24的顶面上,第二电机211输出轴的轴线方向平行于转动杆的轴线方向,第二电机

211的输出轴朝向远离夹持装置3一侧伸出,传输带212绕卷在第二电机211的输出轴上以及转动杆远离夹持装置3并伸出活动块24的一端上。

45.参照图2,驱动件六22包括第二气缸221、第一动杆222、联动杆223和第二动杆224,第二气缸221内嵌在机座1上,第二气缸221位于抵接块132远离活动块24的一侧。第二气缸221的活塞杆竖直向上伸出机座1顶端。第一动杆222呈弯折状设置,第一动杆222的中部转动连接在机座1上,第一动杆222的一端转动连接在第二气缸221的活塞杆上,第一动杆222的另一端向上倾斜。联动杆223的两端分别转动连接在第一动杆222向上倾斜的端部以及第二动杆224的其中一端端部,第二动杆224远离联动杆223的一端可拆卸连接在活动块24上。

46.参照图2,活动块24上固定有延伸杆23,延伸杆23位于抵接块132的上方,第二动杆224远离联动杆223的一端沿竖直方向滑动连接在延伸杆23上,第二动杆224上螺纹连接有两个第二螺栓225,两个第二螺栓225分别位于延伸杆23的上下两侧并抵接在延伸杆23上。第一动杆222、第二动杆224以及联动杆223转动的轴线方向均平行于机座1的宽度方向。当第二气缸221的活塞杆伸出时,切割轮25位于铜铝管5上方,当第二气缸221的活塞杆收缩时,切割轮25将铜铝管5完全切断。

47.操作人员根据需要切割铜铝管5的长度,来调节抵接块132与切割轮25之间的距离,然后根据铜铝管5的直径大小调节第二动杆224与活动块24的连接位置。使用运料机构4将铜铝管5运输至抵接在抵接块132上,此时运料机构4停止运作,夹持装置3再对铜铝管5进行固定夹持,然后驱动第二电机211的输出轴转动通过传输带212以及转动杆带动切割轮25转动,然后再控制第二气缸221的活塞杆收缩,使转动的切割轮25对铜铝管5进行切割。

48.参照图2、图4,机座1上开设有出料口12,出料口12位于切割轮25以及待切割铜铝管5的正下方,出料口12的两端开口均与外界连通,出料口12的一端与机座1顶面连通,出料口12的来一端与机座1宽度方向上靠近第三气缸491的一侧外壁连通。出料口12底壁上开设有第三倾斜面121,第三倾斜面121靠近切割轮25的一端至远离切割轮25的一端的高度位置逐渐变矮。操作人员在机座1侧面上放置一个外置接料箱,被切割后的工件会自动落至出料口12并沿着第三倾斜面121落至外置接料箱中。

49.参照图5、图6,夹持装置3包括驱动件三31、第一夹块32和第二夹块33,机座1顶面上开设有限制槽11,机座1顶面上还固定连接有导轨111,导轨111的长度方向平行于机座1的宽度方向,导轨111位于限制槽11的正上方。导轨111穿设在第一夹块32与第二夹块33上,第一夹块32与第二夹块33沿导轨111的长度方向滑动连接在导轨111上,第一夹块32与第二夹块33的顶端均伸入限制槽11内,第一夹块32与第二夹块33分别位于铜铝管5的两侧,驱动件三31用来驱动第一夹块32与第二夹块33在导轨111上朝向相互远离或者相互靠近的方向滑动。

50.参照图5、图6,驱动件三31包括第一气缸311、拉动杆312、连接件317,第一块 313、第二块314、齿轮315和两个齿条316,第一块 313与第二块314均呈l型设置,第一块 313的一端竖直固定在第一夹块32的底面上,第二块314的一端通过连接件317可拆卸连接在第二夹块33的底端,第一夹块32与第二夹块33的另一端朝向相互靠近的一侧伸出,齿轮315转动连接在限制槽11内,齿轮315转动的轴线方向平行于机座1的长度方向,齿轮315位于第一块 313与第二块314之间,两个齿条316分别固定在第一块 313与第二块314朝向齿轮315的一侧侧面上并与齿轮315啮合连接。

51.参照图3、图6,第一气缸311固定连接在机座1顶面上,第一气缸311位于第一夹块32远离第二夹块33的一侧,第一气缸311位于夹持装置3远离切割机构2的一侧。拉动杆312的长度方向呈水平设置,拉动杆312的中部转动连接在机座1上,拉动杆312的两端分别转动连接在第一气缸311的活塞杆上以及第一夹块32上,拉动杆312转动的轴线方向呈竖直设置。当第一气缸311的活塞杆收缩时,拉动杆312远离第一气缸311的一端朝向第一夹块32一侧移动带动第一夹块32朝向第二夹块33一侧移动,然后通过齿轮315与两个齿条316的配合,从而带动第一夹块32与第二夹块33同时朝向铜铝管5一侧移动至夹紧铜铝管5。

52.参照图4,第一座42朝向第一夹块32的一侧侧面固定有支撑块421,支撑块421上转动连接有第三滚轮422,第一夹块32远离第一气缸311的一侧侧面上开设有供支撑块421和第三滚轮422容纳的容纳槽321,不管第一夹块32如何移动,第一夹块32均不会影响到支撑块421和第三滚轮422。驱动件一48还包括第二传动带482,第二传动带482绕卷在相近的第一轴47上以及第三滚轮422的转动轴上,第一滚轮46、第二滚轮45与第三滚轮422共同对铜铝管5进行运输。第二传动带482位于第一夹块32上方。

53.参照图5、图6,连接件317包括驱动件四318、第一调节杆3171和第二调节杆3172,第二夹块33底面上开设有活动槽331,第二块314远离齿轮315的一端竖直向上伸至活动槽331内并沿平行于机座1的宽度方向滑动连接在活动槽331内,第一调节杆3171与第二调节杆3172均螺纹连接在第二夹块33上,第一调节杆3171的长度方向平行于第二调节杆3172的长度方向也平行于机座1的宽度方向,第一调节杆3171位于第二块314在活动槽331内端部靠近第一夹块32的一侧,第二调节杆3172位于第二块314在活动槽331内端部远离第一夹块32的一侧,驱动件四318用来驱动第二调节杆3172转动。

54.参照图5、图6,驱动件四318包括第一电机3181和凸块3182,第一电机3181内嵌在机座1上,第一电机3181位于限制槽11靠近第三气缸491的一侧,第一电机3181的输出轴的长度方向平行于第二调节杆3172的长度方向并朝向第二调节杆3172一侧伸出,第二调节杆3172朝向远离第一调节杆3171的一侧侧面开设有平行于第二调节杆3172长度方向的滑槽3173,第一电机3181的输出轴沿滑槽3173的长度方向滑动在滑槽3173上并同轴转动连接在滑槽3173上,凸块3182固定在第一电机3181输出轴端部的外壁上,滑槽3173上开设有与凸块3182匹配的限位槽3174,凸块3182沿平行于第二调节杆3172的长度方向滑动连接在限位槽3174内。

55.参照图5、图6,当铜铝管5的长度较长,第一滚轮46、第二滚轮45与第三滚轮422均能够对铜铝管5进行运输时,此时驱动第一气缸311的活塞杆收缩,使第一夹块32移动至抵接在铜铝管5上,然后操作人员在整个切割过程前,先驱动第一电机3181转动使第二调节杆3172移动至抵接在第二块314上,此时第二夹块33也抵接在铜铝管5上,然后手动转动第一调节杆3171抵接在第二块314上,此时第一调节杆3171与第二调节杆3172共同夹紧第二块314。当第二块314再次移动时,第二块314能够带动第二夹块33一起移动,当铜铝管5移动时,第一夹块32与第二夹块33同时移开铜铝管5,当铜铝管5切割时,第一夹块32与第二夹块33同时夹紧铜铝管5。

56.参照图7、图8,当铜铝管5结果切割后,铜铝管5的长度越来越短,直到第一滚轮46与第二滚轮45无法对铜铝管5进行运输,只剩第三滚轮422能够持续对铜绿管进行运输。然后驱动第一电机3181转动使第二调节杆3172朝向远离第二块314一侧移动至抵接在限制槽

11靠近第一电机3181的一侧内壁上,此时第二夹块33始终抵接在铜铝管5上,第三滚轮422与第二夹块33始终将铜铝管5抵紧,此时第二块314不管如何移动均不能够带动第二夹块33进行移动。之后第三滚轮422的转动能够使位于夹持装置3中的一截铜铝管5继续进行传输,从而减小铜铝管5的浪费。当铜铝管5需要移动时,第一气缸311驱动第一夹块32远离铜铝管5,第三滚轮422转动带动铜铝管5移动,第一夹块32不与铜铝管5接触,能够减小铜铝管5移动时的摩擦力;当需要对铜铝管5切割时,第一气缸311驱动第一夹块32抵接在铜铝管5上,从而使第一夹块32与第二夹块33再次夹紧铜铝管5,能够提高铜铝管5切割的稳定性。

57.本技术实施例一种自动伺服铜铝下料机的实施原理为:操作人员将铜铝管5放置在运料机构4上,根据加工铜铝管5的长度来调节抵接块132的所在位置,再根据加工铜铝管5的直径大小调节第一调节杆3171与第二调节杆3172的位置,然后驱动运料机构4、夹持装置3以及切割机构2相互配合并正常运作。

58.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。