1.本发明涉及轮辋生产加工技术领域,特别涉及一种轮辋生产线。

背景技术:

2.轮辋,俗称轮毂,是固定轮胎及连接轮胎与车轴的中间部件。其生产过程包括剪板、卷圆、压平、对焊、刨渣打磨、扩口、滚形、扩涨、冲孔等步骤,每一步都需要单独的机械设备来完成。但是现有的轮辋生产线的中各个步骤之间的上下料往往无法进行连续化的作业,劳动强度大、生产效率低,市场竞争力低,而且有人工来给运行中的机械设备进行上料有一定的安全隐患,因此需要打造自动化的轮辋生产线来提高企业的竞争力。

技术实现要素:

3.本发明为了弥补现有技术的不足,提供了一种轮辋生产线。

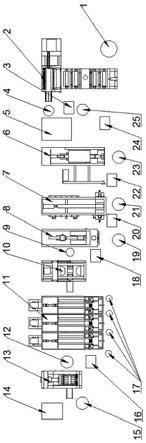

4.本发明是通过如下技术方案实现的:一种轮辋生产线,包括安装在车间内的卷圆装置、对焊装置、刨渣装置、辊压装置、端切装置、扩口装置,滚形装置、扩涨装置和打孔装置,所述卷圆装置和对焊装置之间安装有第二机械手、第第一放置架和第九机械手;所述对焊装置和刨渣装置之间安装有第八机械手和第六放置架;所述刨渣装置和辊压装置之间安装有第七机械手和第五放置架,所述辊压装置和端切装置之间安装有第六机械手和第四放置架;所述端切装置和扩口装置之间安装有第三机械手和第三放置架;所述扩口装置与滚形装置之间以及滚形装置与扩涨装置之间均安装有轮辋夹持装置;所述扩涨装置与打孔装置之间安装有第五机械手。

5.所述滚形装置与扩涨装置还安装有第四机械手、第二放置架。

6.所述轮辋夹持装置包括顶部安装有伺服电机的底座;所述伺服电机的输出端固定安装连接架,所述连接架上安装有夹具。

7.所述夹具包括固定安装在连接架上的安装块;所述安装块上设有两个分别与第一滑竿和第二滑竿滑动配合的通孔,所述第一滑竿的一端固定安装第一夹持板,所述第二滑竿的一端固定安装第二夹持板,所述第一夹持板和第二夹持板互为镜像;所述第一夹持板还安装有输出端与第二夹持板固定连接的夹持气缸。

8.所述安装块上设有安装孔,所述安装孔安装有齿轮,所述第一滑竿和第二滑竿均设有与齿轮相啮合的凸齿。

9.所述扩口装置包括安装有第一导向柱的支架,所述第一导向柱上安装有第一滑块;所述第一滑块和支架上均安装有扩口模具,所述第一导向柱上还安装有滑座,所述滑座的顶部固定安装有轮辋支座,所述滑座的两侧均焊接有第二连接板,所述第二连接板与丝杠的第一端固定连接;所述丝杠的第二端穿过固定安装在滑块上的第一连接板,并安装有限位部件;所述丝杠与所述第一连接板间隙配合。

10.所述滑座的顶部还固定安装有卸料气缸,所述支架的一侧安装有与所述滑座相对应的第一卸料滑槽。

夹持气缸,17.9-安装孔,17.10-齿轮,17.11-第二夹持板,17.12-第一滑竿,17.13-第二滑竿,18-第三放置架,19-第六机械手,20-第四放置架,21-第七机械手,22-第五放置架,23-第八机械手,24-第六放置架,25-第九机械手。

具体实施方式

23.以下仅为本发明的具体实施方式,但是本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可以轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

24.本发明中所述的“左”、“右”、“内”、“外”等描述方向关系的词语仅为了实施例的描述方便,不视为对本发明的限定。所述“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。所述固定连接方式包括但不限于焊接、螺接、卡接、过盈配合、一体成型等现有技术已知的连接方式;所述若干为一个以上。

25.附图1至附图8用新型的一种具体实施例。该实施例提供了一种轮辋生产下,包括依次安装在车间内的卷圆装置1、对焊装置2、刨渣装置6、辊压装置7、端切装置8、扩口装置10,滚形装置11、扩桩装置13和打孔装置14。其中滚形装置11包括一侧安装的一滚装置、二滚装置、三滚装置;扩口装置10和扩涨装置13均安装有卸料滑槽。

26.在卷圆装置2一侧安装有第一机械手1,第一机械手1安装有电磁铁2,用于为卷圆装置2上料;在卷圆装置2和对焊装置5之间安装有第二机械手4、第第一放置架3和第九机械手25,,第二机械手4负责将卷圆装置2卷好的轮辋毛坯取下并放置在第一放置架3上,第九机械手25负责为对焊装置5上、卸料;在对焊装置5和刨渣装置6之间安装有第八机械手23和第六放置架24,其中第六放置架24用于放置对焊装置5焊接完成的轮辋毛坯,第八机械手23用于为刨渣装置6上、卸料;在刨渣装置6和辊压装置7之间安装有第七机械手21和第五放置架22,其中第五放置架22用于放置刨渣装置6处理完的轮辋毛坯,第七机械手21用于为辊压装置7上、卸料;在辊压装置7和端切装置8之间安装有第六机械手19和第四放置架20,其中第四放置架20用于放置辊压装置7处理完的轮辋毛坯,第六机械手19用于为端切装置8上、卸料;在端切装置8和扩口装置10之间安装有第三机械手9和第三放置架18,其中第三放置架18用于放置端切装置8处理完的轮辋毛坯,第三机械手9用于为扩口装置10上、卸料;在一滚装置与扩口装置10之间、一滚装置与二滚装置之间以及二滚装置与三辊装置之间均安装有轮辋夹持装置17,分别用于为一滚装置、二滚装置、三滚装置上料;在滚形装置11和扩涨装置13之间安装有后轮辋夹持装置17、第四机械手12、第二放置架16,轮辋夹持装置17将滚形装置11处理完的轮辋毛坯放置在第二放置架16上,然后由第四机械手12为扩涨装置13上料;在扩涨装置13与打孔装置14之间安装有用于为打孔装置14上料的第五机械手15。整个生产线在自动控制器或者中控系统的控制下,实现生产加工设备与各个机械手的协同配合,完成轮辋的自动化生产。

27.轮辋夹持装置17的结构如附图8所示,包括顶部安装有伺服电机17.2的底座17.1,伺服电机17.2的输出端固定安装由连接杆17.3和支撑板17.5焊接而成的l形的连接架,在连接杆17.3和支撑板17.5之间焊接有加强筋17.4,在支撑板17.5上固定安装夹具。该夹具包括固定安装在支撑板17.5上的安装块17.6。在安装块17.6上设有两个通孔,这两个通孔内分别滑动安装有第一滑竿17.12和第二滑竿17.13,第一滑竿17.12的一端固定安装第一

夹持板17.7,第二滑竿17.13的一端固定安装第二夹持板17.11,并且第一夹持板17.7和第二夹持板17.11呈镜像安装;第一滑竿17.12的自由端与第二夹持板17.11上的通孔间隙配合,第二滑竿17.13的自由端与第一夹持板17.7上的通孔间隙配合。

28.在第一夹持板17.7还安装有输出端与第二夹持板17.11固定连接的夹持气缸17.8。在安装块17.6上位于第一滑竿17.12和第二滑竿17.13的位置设有安装孔17.9,在该安装孔17.9安装有齿轮17.10,第一滑竿17.12和第二滑竿17.13均设有与齿轮17.10相啮合的凸齿。

29.以扩口装置10与一滚装置之间的轮辋夹持装置17为例,当要为第一滚装置上料时,夹持气缸17.8的活塞伸出,夹具处于打开状态,套在第一卸料滑槽上的轮辋毛坯,然后伺服电机17.2带动夹具转动180度将轮辋毛坯放置在一滚装置的上,然后伺服电机17.2带动夹具反向转动180度准备下一次上料。

30.扩口装置10的结构如附图2所示,支架10.1,在支架10.1的前固定板10.2和后固定板10.3之间固定安装有四根第一导向柱10.3,在第一导向柱10.3上安装有第一滑块10.4,后固定板10.3上安装有输出端与第一滑块10.4固定连接的第一液压缸10.6。第一滑块10.4和前固定板10.2上均固定安装有扩口模具10.7,两个扩口模具10.7互为镜像。在第一导向柱10.3上位于两个扩口模具10.7之间的位置还安装有滑座10.11,滑座10.11顶部固定安装有轮辋支座10.14和顶部安装卸料气缸10.13的支撑架10.12。在滑座10.11的两侧均焊接有带连接孔10.15的第二连接板10.10,丝杠10.9的第一端通过螺母固定在连接孔10.15处,丝杠10.9的第二端穿过固定安装在滑块10.4上的第一连接板10.8上的通孔,并安装有限位螺母,丝杠10.9与第一连接板10.8上的通孔间隙配合。在支架10.1上还固定安装有与滑座相匹配的限位板,支架10.1的一侧安装有与滑座10.11相对应的第一卸料滑槽。

31.滑座10.11的结构如附图3所示,在顶板10.16的两端均通过内六角螺栓10.17固定安装有两个安装座10.18,安装座10.18与顶板10.16垂直,第二连接板10.10焊接在该顶板10.16的两端;在两个安装座10.18之间固定安装有四根轴杆10.19,如轴杆10.19的两端设有螺纹,通过螺母配合实现与安装座10.18固定连接,其中两根位于安装座10.18的上部,另外两根位于安装座10.18的下部,每根轴杆24上均安装有一个与导向柱3滚动配合的滚轮10.20。

32.扩口时将轮辋毛坯放在轮辋支座10.14上,通过第一液压缸10.6、第一滑块10.4推动滑座10.11前滑动,进行扩口。滑块10.4向后互动,当第一连接板10.8碰到丝杠10.9上的限位螺母后便带动滑座10.11后退至初始位置,限位板可以防止滑座10.11由于惯性出现过度后退;然后卸料气缸10.13将扩好口的轮辋毛坯从轮辋支座10.14推下,沿着卸料滑槽滑向下一工位。

33.扩涨装置的结构附图4-7所示,包括设有四条滑轨13.2的框架13.1,条滑轨13.2之间滑动安装有第二滑块13.3,框架13.1上安装输出端与滑块固定连接的第二液压缸13.8。在第二滑块13.3和框架13.1上均通过螺栓安装有扩涨模具13.4,两个有扩涨模具13.4互为镜像;一件扩涨模具13.4固定安装有第一导向套13.5,另一件扩涨模具13.4上安装有与第一导向套13.5相配合的第二导向柱13.7。

34.在框架13.1的底部,位于两个扩涨模具13.4之间的位置安装有顶部铰接有呈弧形的轮辋托13.15的第二支架13.14,在第二支架13.14的一侧安装输出端与轮辋托13铰接的

第三油缸13.16。在框架13.1的一侧还安装有第二卸料滑槽。

35.扩涨模具4包括呈矩形的安装板13.9,在该安装板13.9上安装有浮动板13.10和锥体13.12,其中锥体13.12与安装板13.9固定连接;浮动板13.10通过限位螺栓13.11安装在安装板13.9上,并且浮动板13.10与限位螺栓13.11间隙配合,浮动板13.10的中间设有一个可以供锥体13.12自由穿过的通孔。在浮动板13.10的一侧安装有若干模瓣滑块,这些模瓣滑块沿着锥体13.12的周向分布,模瓣滑块的具体安装方式为本领域的现有技术,此处不再赘述。

36.浮动板13.10靠近安装板13.9的一侧固定安装有若干第二导向套13.13,安装板13.9上设有与该第二导向套13.13相对应的导向孔,在导向孔和第二导向套13.13之间安装有弹簧。在弹簧的左右用下浮动板13.10与安装板13.9之间有间隙。

37.进行扩涨时,第四机械手12将轮辋毛坯放置在轮辋托13.15上,第二液压缸13.8推动第二滑块13.3向前滑动使模瓣滑块插入至轮辋毛坯内两件扩涨模具13.4接触;此时第二液压缸13.8继续推动第二滑块13.3向前滑动,扩涨模具13.44的浮动板在阻力和推力的共同作用下,向安装板13.9移动,弹簧被压缩,模瓣滑块沿着锥状体的径向滑动,实现对轮辋的扩涨。

38.本事实例中用于取放轮辋毛坯的机械手上安装的夹取装置可以采用现有技术中的夹具、轮辋夹持装置17上的夹具,当然也可以根据生产实际进行设计;本实施例中的各个放置架可以是如方凳状的起支撑作用的架子,也可以是现有技术中的其他形状。