1.本发明属于钢带加工设备技术领域,具体是一种钢带上油装置。

背景技术:

2.生产型钢或者钢管一般是将钢带经过成型轴的挤压加工成型的,在钢带挤压成型加工的过程中需要在钢带表面上润滑油以防止摩擦过大产生大量热量,以及放置钢带在挤压的过程中产生裂纹,在生产时,先用开卷机对钢带进行开卷,钢带经压平设备压平后经过若干纵向或横向的成型轴挤压,将钢带挤压加工成型钢或者钢管。

3.现有技术中一般通过润滑油自动滴落的方式在钢带上滴加润滑油,包括一个储油腔,储油腔连接有一个具有流量调节阀的管道,通过流量调节阀来调节润滑油滴落的速度。由于钢带加工过程中的运行速度的不同,所需的润滑油滴落的速度不同,因此在钢带移动速度变化时,需要人工重新调节润滑油的滴落量;型钢或者钢管加工设备可通过更换成型轴来加工不同宽度的钢带,而现有的通过润滑油自动滴落的方式涂抹润滑油无法均匀的在不同宽度的钢带表面进行涂抹;而且依靠润滑油本身的重力滴落时,由于润滑油量的变化,会导致同样开度下的流量调节阀润滑油滴落速度不同;在钢带加工设备在启停时都需要通过手动调节流量调节阀对润滑油滴落口进行开闭。

技术实现要素:

4.本发明针对现有技术不足,提供了一种钢带上油装置,这种钢带上油装置能够根据钢带的宽度和速度自动调节润滑油的滴落速度和滴油宽度,且速度稳定,并且在钢带加工设备停止运行时,自动停止滴落润滑油,操作起来更加方便。

5.为了解决上述技术问题,本发明通过下述技术方案得以解决:一种钢带上油装置,包括支架,所述支架上设置有储油桶,所述储油桶底部设置有出油口,所述支架上横向设置有筒体,所述筒体顶部中心与所述出油口连通,所述筒体内转动设置有输油转筒,所述输油转筒外壁轴向设置有若干输油槽,所述筒体内壁在所述输油转筒的上下两侧设有进油通道和出油通道,所述出油通道连接滴油口,所述进油通道两端均滑动设置有第一堵油块,两所述第一堵油块均连接有滑动座,两所述滑动座上位于其所连接的所述第一堵油块内端的下方设置有转轮,其中一所述滑动座上设置有传动轴,所述传动轴与所述转轮通过伞齿轮传动,所述传动轴上设有第一皮带轮,所述输油转筒的转轴上可轴向滑动的设置有第二皮带轮,所述第一皮带轮与所述第二皮带轮通过皮带传动,所述支架上还设有用于移动所述滑动座的转轮间距调节机构。这种钢带上油装置在上油时,两转轮夹紧钢带的两侧,在钢带移动的过程中,转轮带动传动轴转动,传动轴与转轴之间通过皮带传动,从而实现输油转筒的转动,进油通道的润滑油落入输油槽,经输油转筒转动落入出油通道,然后从滴油口滴落,因此钢带的移动速度决定了输油转筒的转动速度,决定了出油量,转动越快出油量越多,转动越慢出油量越少;并且可通过转轮间距调节机构移动滑动座,实现转轮间距的调节,从而适于不同钢带的上油,在滑动座移动的过程中,会同步移动第一堵油块,两第一堵油块之间

的进油通道所对准的输油槽中才能落入润滑油,因此钢带越宽,滴下的润滑油越多且宽度越宽,钢带越窄,滴下的润滑油越少且宽度越小;这种钢带上油装置能够根据钢带的宽度和速度自动调节润滑油的滴落速度和滴油宽度,且速度稳定,并且在钢带加工设备停止运行时,自动停止滴落润滑油。

6.上述技术方案中,优选的,所述转轮间距调节机构包括设置于所述支架上的电机以及丝杆,所述丝杆两侧的螺纹反向且分别与两所述滑动座上的螺母螺纹配合,所述电机驱动所述丝杆转动以调节所述转轮的间距。采用该转轮间距调节机构通过电机的正反转来实现两滑动座相向或相背的移动,从而实现转轮间距的调节。

7.上述技术方案中,优选的,所述支架上设置有穿过所述滑动座的导向杆。采用该结构使得滑动座滑行更加稳定。

8.上述技术方案中,优选的,所述转轮间距调节机构为设置于所述滑动座与所述支架之间的所述导向杆上套设的弹簧。采用该转轮间距调节机构直接通过弹簧的弹力将两转轮在钢带的两侧夹紧,调节起来更加方便,且具有缓冲能力,即使钢带有宽窄差也不会导致钢带挤压变形。

9.上述技术方案中,优选的,所述出油通道两端均滑动设置有第二堵油块,两所述第二堵油块分别连接于两所述滑动座上,所述第二堵油块内端均与其所在侧的第一堵油块内端齐平。采用该结构在第一堵油块滑动的同时第二堵油块也同步滑动,有效限制润滑油滴落的宽度。

10.上述技术方案中,优选的,所述第一堵油块上靠近内端侧设置有第一密封圈。采用该结构用于提升第一堵油块与进油通道之间的密封性,防止泄漏。

11.上述技术方案中,优选的,所述第二堵油块上靠近内端侧设置有第二密封圈。采用该结构用于提升第而堵油块与出油通道之间的密封性,防止泄漏。

12.上述技术方案中,优选的,所述转轴两端转动设置于所述支架上。

13.上述技术方案中,优选的,所述支架包括支撑部和横板,所述储油桶固定于所述横板上方,所述筒体固定于所述横板下方,所述进油通道与所述储油桶通过穿过所述横板的管道连通。

14.本发明与现有技术相比,具有如下有益效果:这种钢带上油装置在上油时,两转轮夹紧钢带的两侧,在钢带移动的过程中,转轮带动传动轴转动,传动轴与转轴之间通过皮带传动,从而实现输油转筒的转动,进油通道的润滑油落入输油槽,经输油转筒转动落入出油通道,然后从滴油口滴落,因此钢带的移动速度决定了输油转筒的转动速度,决定了出油量,转动越快出油量越多,转动越慢出油量越少;并且可通过转轮间距调节机构移动滑动座,实现转轮间距的调节,从而适于不同钢带的上油,在滑动座移动的过程中,会同步移动第一堵油块,两第一堵油块之间的进油通道所对准的输油槽中才能落入润滑油,因此钢带越宽,滴下的润滑油越多且宽度越宽,钢带越窄,滴下的润滑油越少且宽度越小;这种钢带上油装置能够根据钢带的宽度和速度自动调节润滑油的滴落速度和滴油宽度,且速度稳定,并且在钢带加工设备停止运行时,自动停止滴落润滑油。

附图说明

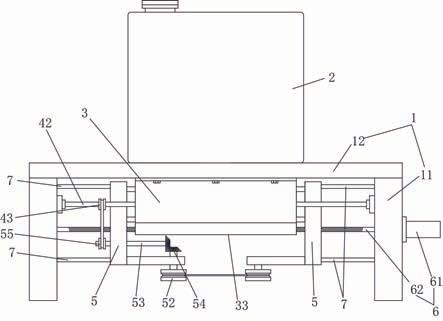

15.图1为本发明实施例1的整体结构示意图。

16.图2为本发明实施例1的剖视结构示意图。

17.图3为本发明实施例1与图2中宽度不同的钢带配合的剖视结构示意图。

18.图4为本发明实施例1中筒体的横断面结构示意图。

19.图5为本发明实施例1中滑动座与筒体配合的侧视结构示意图。

20.图6为本发明实施例1中滑动座另一方向的组装结构示意图。

21.图7为本发明实施例1中转轴与第一皮带轮连接的横断面结构示意图。

22.图8为本发明实施例2的剖视结构示意图。

具体实施方式

23.下面结合附图与具体实施方式对本发明作进一步详细描述:参见图1至图7,一种钢带上油装置,包括支架1,支架1上设置有储油桶2,储油桶2底部设置有出油口21,支架1上横向设置有筒体3,筒体3顶部中心与出油口21连通,筒体3内转动设置有输油转筒4,输油转筒4外壁轴向设置有若干输油槽41,筒体3内壁在输油转筒4的上下两侧设有进油通道31和出油通道32,输油槽41在随着输油转筒4转动的过程不会与进油通道31和出油通道32同时连通,本实施例中,输油槽41仅设有一排,本领域技术人员容易理解的是,根据需要输油槽4可以设有多排;出油通道32连接滴油口33,进油通道31两端均滑动设置有第一堵油块51,两第一堵油块51均连接有滑动座5,两滑动座5上位于其所连接的第一堵油块51内端的下方设置有转轮52,其中一滑动座5上设置有传动轴53,传动轴53与转轮52通过伞齿轮54传动,传动轴53上设有第一皮带轮55,输油转筒4的转轴42上可轴向滑动的设置有第二皮带轮43,第一皮带轮55与第二皮带轮43通过皮带传动,支架1上还设有用于移动滑动座5的转轮间距调节机构6,在本实施例中,转轮间距调节机构6包括设置于支架1上的电机61以及丝杆62,丝杆62两侧的螺纹反向且分别与两滑动座5上的螺母螺纹配合,电机61驱动丝杆62转动以调节转轮52的间距。这种钢带上油装置在上油时,两转轮52夹紧钢带的两侧,在钢带移动的过程中,转轮52带动传动轴53转动,传动轴53与转轴42之间通过皮带传动,从而实现输油转筒4的转动,进油通道31的润滑油落入输油槽41,经输油转筒4转动落入出油通道32,然后从滴油口33滴落,因此钢带的移动速度决定了输油转筒4的转动速度,决定了出油量,转动越快出油量越多,转动越慢出油量越少;并且可通过转轮间距调节机构6移动滑动座5,实现转轮52间距的调节,从而适于不同钢带的上油,在滑动座5移动的过程中,会同步移动第一堵油块51,两第一堵油块51之间的进油通道31所对准的输油槽41中才能落入润滑油,因此钢带越宽,滴下的润滑油越多且宽度越宽,钢带越窄,滴下的润滑油越少且宽度越小;这种钢带上油装置能够根据钢带的宽度和速度自动调节润滑油的滴落速度和滴油宽度,且速度稳定,并且在钢带加工设备停止运行时,自动停止滴落润滑油。

24.本实施例中,支架1上固定设置有穿过滑动座5的导向杆7。通过导向杆7的导向使得滑动座5滑行更加稳定。

25.本实施例中,出油通道32两端均滑动设置有第二堵油块56,两第二堵油块56分别连接于两滑动座5上,第二堵油块56内端均与其所在侧的第一堵油块51内端齐平。采用该结构在第一堵油块51滑动的同时第二堵油块56也同步滑动,有效限制润滑油滴落的宽度。

26.本实施例中,为了提升密封性,防止泄漏,第一堵油块51上靠近内端侧设置有第一密封圈511,第二堵油块56上靠近内端侧设置有第二密封圈561。

27.本实施例中,转轴42两端转动设置于支架1上。

28.本实施例中,支架1包括支撑部11和横板12,储油桶2固定于横板12上方,筒体3固定于横板12下方,进油通道31与储油桶2通过穿过横板12的管道连通。

29.参见图8,实施例2,实施例2与实施例1的区别仅在于转轮间距调节机构6不同,在实施例2中,转轮间距调节机构6为设置于滑动座5与支架1之间的导向杆7上套设的弹簧63。采用该转轮间距调节机构6直接通过弹簧63的弹力将两转轮52在钢带的两侧夹紧,调节起来更加方便,且具有缓冲能力,即使钢带有宽窄差也不会导致钢带挤压变形。

30.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。