1.本发明涉及石英晶体谐振器生产设备领域,尤其涉及一种石英晶体谐振器引线切断装置。

背景技术:

2.在石英晶体谐振器生产加工过程中,常常遇到石英晶体谐振器引脚的剪切问题,引脚长短不一需要进行剪切加工,才能满足产品检验要求;一般采用剪脚设备进行加工,如cn201910509011.5公开了一种晶体管加工用剪脚设备,括壳体,所述壳体内壁两侧的两端分别与传送带两侧的两端转动连接,所述传送带的一侧固定连接有卡扣,所述传送带的另一侧固定连接有挡板,所述壳体内壁一侧的底部与承载板的一侧固定连接,所述承载板的顶部与砧板的底部固定连接,所述砧板的顶部开设有切割槽,通过设置出料板和废料口等结构,使得加工后的晶体管和废料可以自动分离,便于集中进行处理。然而以上技术方案加工效率低,无法实现批量剪脚生产作业,无法满足企业生产需求。

技术实现要素:

3.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种石英晶体谐振器引线切断装置。

4.为达到以上目的,本发明采用的技术方案为:一种石英晶体谐振器引线切断装置,包括机架、一个用收集加工后石英晶体谐振器的运送平台、一个用于收集切断引线的收集平台、一个用于运送石英晶体谐振器引线的送料装置、一个用于切断石英晶体谐振器引线的切断装置、一个用于驱动切断装置的驱动装置、一个用于压住石英晶体谐振器的压料机构;所述机架安装有运送平台,所述运送平台上安装有送料装置;所述机架的中间位置出安装有切断装置,所述切断装置通过连杆结构和驱动装置连接,所述驱动装置安装在机架上,所述机架还安装有收集平台,所述收集平台位于切断装置的前方。

5.优选的,所述送料装置包括运料侧板、物料放置格槽、运料轨道、侧面连接板、传动座、传动螺杆、运料电机;所述运料侧板之间固定安装有物料放置格槽,运料侧板下方固定安装有侧面连接板,所述侧面连接板上安装有传动座,所述传动座和传动螺杆通过连接,所述传动螺杆的一端和运料电机的输出轴连接,运料电机和机架固定连接,所述传动螺杆的另一端和轴承座连接,所述轴承座固定安装在收集平台的下面。

6.优选的,所述驱动装置包括驱动电机组件、减速机、主动轮、电磁离合器、离合转轴、从动轮、从动转轴;所述驱动电机组件的驱动轮通过皮带和主动轮连接,所述主动轮和减速机连接,所述主动轮通过皮带和从动轮连接,所述从动轮和离合转轴连接,所述离合转轴安装有电磁离合器上,所述离合转轴和从动转轴通过螺纹连接;从动转轴的端部和连杆结构连接。

7.优选的,所述连杆结构包括连杆安装座、第二传动杆、第一传动杆、转动轴承座;所述连杆安装座和机架通过螺栓固定连接,连杆安装座上安装有第一传动杆,所述第一传动

杆和从动转轴通过插销固定连接,所述第一传动杆端部通过转动轴承座和第二传动杆连接,所述第二传动杆的端部和切断装置连接。

8.优选的,所述切断装置包括切断板、斜导动槽、导动轴、压板连接、连接板、传动齿轮、偏心轮安装槽、偏心轮、偏心轮调整转轴;所述切断板下端部安装有切断刀片,切断板侧面设置有安装槽,安装槽内设置有切断连接轴,所述切断连接轴和第二传动杆端部连接;所述切断板的两侧上端均设置有斜导动槽,所述斜导动槽内安装有导动轴,所述导动轴和机架通过螺栓固定连接,所述切断板的表面设置有两个偏心轮安装槽,所述偏心轮安装槽内安装有偏心轮。

9.优选的,所述切断板中间位置处设置有传动齿轮,所述传动齿轮和连接板的条形齿孔连接,连接板和压板连接连接,所述压板连接、连接板和压料机构通过螺栓固定连接。

10.优选的,所述压料机构包括压料板本体、气缸部、气缸活塞杆、第二配重杆、配重转臂、配重块、压料爪、气孔、单向进气阀、排气通孔;所述压料板本体两侧设置有气缸部,所述气缸部通过气缸活塞杆和第二配重杆一端通过转轴连接,所述第二配重杆另一端和配重转臂一端部通过转轴连接,所述配重转臂的另一端部通过转轴和配重块连接,所述配重转臂中间位置出通过转轴和机架连接;所述压料板本体设置有一排压料爪,所述压料爪下端设置有气孔;所述气孔和排气通孔相通,所述排气通孔和气缸部相通,所述气缸部上设置有单向进气阀。

11.与现有技术相比,本发明具有以下有益效果:本发明采用运送平台、收集平台、送料装置、切断装置等机构协同作业可以实现批量化生产作业;压料爪采用软体橡胶制成,可以有效保护石英晶体谐振器,当气缸活塞杆向上移动时,气缸部内部气体从排气通孔排出清理切下的碎屑物料,放置碎屑掉落在石英晶体谐振器上影响产品质量。

附图说明

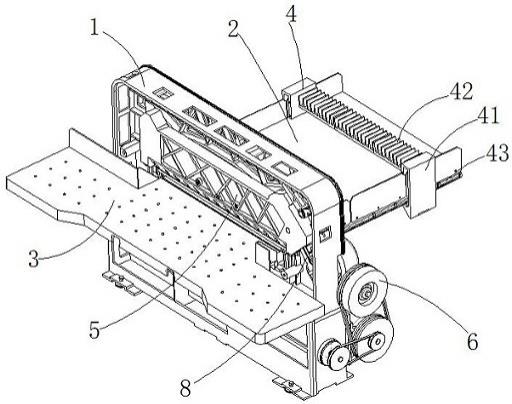

12.图1为本发明的整体结构示意图;图2为本发明的底部结构示意图;图3为本发明的驱动装置的剖视图;图4为本发明的切断装置的剖视图;图5为本发明的整体主视图;图6为本发明的连杆结构的结构示意图;图7为本发明的压板机构的结构示意图;图8为本发明的配重安装示意图;图9为本发明图8的a-a的剖视图。

13.图中:机架1、运送平台2、收集平台3、送料装置4、切断装置5、驱动装置6、压板机构7、连杆结构8;运料侧板41、物料放置格槽42、运料轨道43、侧面连接板44、传动座45、传动螺杆46、运料电机47;切断板51、斜导动槽52、导动轴53、压板连接54、连接板55、传动齿轮56、偏心轮安装槽57、偏心轮58、偏心轮调整转轴59;驱动电机组件60、减速机61、主动轮62、电磁离合器63、离合转轴64、从动轮65、从

动转轴66;压料板本体71、气缸部72、气缸活塞杆73、第二配重杆74、配重转臂75、配重块76、压料爪77、气孔78、单向进气阀79、排气通孔710;连杆安装座81、第二传动杆82、第一传动杆83、转动轴承座84。

具体实施方式

14.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

15.如图1-9所示的一种石英晶体谐振器引线切断装置,包括机架1、一个用收集加工后石英晶体谐振器的运送平台2、一个用于收集切断引线的收集平台3、一个用于运送石英晶体谐振器引线的送料装置4、一个用于切断石英晶体谐振器引线的切断装置5、一个用于驱动切断装置5的驱动装置6、一个用于压住石英晶体谐振器的压料机构7;所述机架1安装有运送平台2,所述运送平台2上安装有送料装置4;所述机架1的中间位置出安装有切断装置5,所述切断装置5通过连杆结构8和驱动装置6连接,所述驱动装置6安装在机架1上,所述机架1还安装有收集平台3,所述收集平台3位于切断装置5的前方。

16.所述送料装置4包括运料侧板41、物料放置格槽42、运料轨道43、侧面连接板44、传动座45、传动螺杆46、运料电机47;所述运料侧板41之间固定安装有物料放置格槽42,运料侧板41下方固定安装有侧面连接板44,所述侧面连接板44上安装有传动座45,所述传动座45和传动螺杆46通过连接,所述传动螺杆46的一端和运料电机47的输出轴连接,运料电机47和机架1固定连接,所述传动螺杆46的另一端和轴承座连接,所述轴承座固定安装在收集平台3的下面;石英晶体谐振器放置在物料放置格槽42内,运料电机47开启,通过传动螺杆46带动运料侧板41送料到切断装置5位置处。送料装置4设计可以实现自动送料,确保操作安全。

17.物料放置格槽42和运料侧板41可采用插装固定方式,实现物料放置格槽42可以快速替换,可以将石英晶体谐振器提前放置在多个物料放置格槽42内,需要工作时,直接替换,可提高工作效率。

18.所述驱动装置6包括驱动电机组件60、减速机61、主动轮62、电磁离合器63、离合转轴64、从动轮65、从动转轴66;所述驱动电机组件60的驱动轮通过皮带和主动轮62连接,所述主动轮62和减速机61连接,所述主动轮62通过皮带和从动轮65连接,所述从动轮65和离合转轴64连接,所述离合转轴64安装有电磁离合器63上,所述离合转轴64和从动转轴66通过螺纹连接;从动转轴66的端部和连杆结构8连接;当需要切断时,电磁离合器63启动,离合转轴64的离合片和从动轮65贴合接触,带动离合转轴64、从动转轴66转动,进而实现切料动作,切料动作完毕后电磁离合器63关闭,离合转轴64的离合片和从动轮65脱离,避免切断装置5一直工作,提高操作安全性能。

19.所述连杆结构8包括连杆安装座81、第二传动杆82、第一传动杆83、转动轴承座84;所述连杆安装座81和机架1通过螺栓固定连接,连杆安装座81上安装有第一传动杆83,所述第一传动杆83和从动转轴66通过插销固定连接,所述第一传动杆83端部通过转动轴承座84和第二传动杆82连接,所述第二传动杆82的端部和切断装置5连接;所述切断装置5包括切断板51、斜导动槽52、导动轴53、压板连接54、连接板55、传

动齿轮56、偏心轮安装槽57、偏心轮58、偏心轮调整转轴59;所述切断板51下端部安装有切断刀片,切断板51侧面设置有安装槽,安装槽内设置有切断连接轴,所述切断连接轴和第二传动杆82端部连接;所述切断板51的两侧上端均设置有斜导动槽52,所述斜导动槽52内安装有导动轴53,所述导动轴53和机架1通过螺栓固定连接,所述切断板51的表面设置有两个偏心轮安装槽57,所述偏心轮安装槽57内安装有偏心轮58,所述偏心轮58通过调整螺栓和切断板51连接;偏心轮58可以调整切断刀片的角度及高度。

20.所述切断板51中间位置处设置有传动齿轮56,所述传动齿轮56和连接板55的条形齿孔连接,连接板55和压板连接54连接,所述压板连接54、连接板55和压料机构7通过螺栓固定连接;以上设置可以实现压料机构7和切断装置5的位移差,即压料机构7压在送料装置4的石英晶体谐振器时,切断装置5继续下移进而实现压料、切断等动作。

21.所述压料机构7包括压料板本体71、气缸部72、气缸活塞杆73、第二配重杆74、配重转臂75、配重块76、压料爪77、气孔78、单向进气阀79、排气通孔710;所述压料板本体71两侧设置有气缸部72,所述气缸部72通过气缸活塞杆73和第二配重杆74一端通过转轴连接,所述第二配重杆74另一端和配重转臂75一端部通过转轴连接,所述配重转臂75的另一端部通过转轴和配重块76连接,所述配重转臂75中间位置出通过转轴和机架1连接;所述压料板本体71设置有一排压料爪77,所述压料爪77下端设置有气孔78;所述气孔78和排气通孔710相通,所述排气通孔710和气缸部72相通,所述气缸部72上设置有单向进气阀79;单向进气阀79用于单向进气,当气缸活塞杆73在第二配重杆74、配重转臂75带动下向下移动时,气缸部72内部进气,压料爪77压在待加工的石英晶体谐振器上,压料爪77采用软体橡胶制成,可以有效保护石英晶体谐振器,当气缸活塞杆73向上移动时,气缸部72内部气体从排气通孔710排出清理切下的碎屑物料,放置碎屑掉落在石英晶体谐振器上影响产品质量。

22.工作原理:石英晶体谐振器焊接引线后,将石英晶体谐振器放置在物料放置格槽42内,启动运料电机47,运料电机47带动传动螺杆46,传动座45在传动螺杆46转动下带动送料装置4传送到切断装置5的下端,驱动装置6启动带动切断装置5向下移动,切断装置5下移过程中压料板本体71的压料爪77压在石英晶体谐振器上,压板机构7在配重块作用下保持不动,切断装置5继续下移,切断装置5刀片端切断引线,再连杆结构8作用下切断装置5上移复位,下切断装置5上移带动压料板本体71上移,压料板本体71上移过程中气缸部72内气体被挤压从压料爪77的气孔78排出,气流将石英晶体谐振器上切料产生的碎屑清理干净,送料装置4复位。

23.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。