1.本技术涉及板材加工设备的领域,尤其是涉及一种板材加工车间用的清灰系统。

背景技术:

2.板材的最早是木工用的实木板,用做打制家具或其他生活设施,在科技发展的现今板材的定义很广泛,在家具制造、建筑业、加工业等都有不同材质的板材。在对板材进行表面装饰前,需要对实木板进行表面清灰作业,以清除实木板面上的灰尘。

3.目前,板材车间里会设置清灰装置,通过清灰管道将清灰装置与每个板材加工设备连通,启动清灰装置能对板材加工设备一直进行清灰工作。

4.针对上述中的相关技术,发明人认为存在有的缺陷如下:清灰装置的工作状态一直处于开启状态,不仅效率不高,而且耗能大。

技术实现要素:

5.为了改善洗尘过程中耗能大和效率不高的问题,本技术提供一种板材加工车间用的清灰系统。

6.本技术提供的一种板材加工车间用的清灰系统,采用如下的技术方案:包括除尘装置,所述除尘装置的进口端设有数量至少为一个的第一输送管道,所述第一输送管道设有数量至少为一个的集灰装置,所述第一输送管道的出口端与除尘装置的进口端空间连接设置,每个所述集灰装置的出口端与第一输送管道的进口端之间设有第一清灰装置,所述集灰装置的进口端设有开关阀。

7.通过采用上述技术方案,集尘装置用于吸收板材加工时生成的灰尘或粉尘,清灰阀用于控制集灰装置和第一输送管道的空间连接,并且将集灰装置里的灰尘或粉尘输送给除尘装置。当清灰阀闭合时,开关阀用于开启集灰装置和板材加工设备的空间连接,进行集尘工作;当清灰阀开启时,开关阀用于闭合集灰装置的进口端,进行输尘工作,从而实现分阶段洗灰,提高吸尘效率;当集灰装置为多个时,每个集成装置的清灰阀和开关阀都是分别控制的,实现只对加工中的设备进行洗灰,从而减低了耗能。

8.优选的,所述第一清灰装置包括第二输送管道、设置于第二输送管道内的清灰阀和用于控制清灰阀的第一旋转电机,所述第二输送管道的进口端与集灰装置的出口端空间连接设置,所述第二输送管道的出口端与第一输送管道的进口端空间连接设置。

9.通过采用上述技术方案,当清灰阀不工作状态用于分隔第一输尘管和集灰装置的空间连接,当需要工作时时,清灰阀用于灰尘或粉尘的输送,清灰阀结构简单,实现两个密封和输送的功能,不需要额外加一个分机,降低使用成本。

10.优选的,所述清灰阀包括阀体、第一转轴和第一阀片,所述第一阀片设置于阀体内,所述第一转轴的一端连接于第一旋转电机的输出端,所述第一转轴的另一端伸入阀体内与第一阀片固定连接,所述阀体与第二输送管道可拆卸连接。

11.通过采用上述技术方案, 阀体与第二输送管道的可拆卸结构便于安装和更换。

12.优选的,所述第二输送管道的侧壁设有安装座和门体,所述门体的一侧与底座合页连接设置,所述门体的另一侧设有开关把手。

13.通过采用上述技术方案,安装座用于门体的凸出设置,门体为旋转打开结构,从而便于对清尘阀的清理和检修。

14.优选的,所述门体设有透明窗体。

15.通过采用上述技术方案,当清灰阀工作时,透明窗体用于对清灰阀的观察,便于检查出对个清灰阀中需要检修或更换的那个。

16.优选的,所述集灰装置包括第三输送管道、数量至少为一个的吸尘管道和风机,所述风机设置于第三输送管道内靠近清灰装置的一侧,所述第三输送管道的进口端与吸尘管道的出口端连通设置,第三输送管道的出口端与第二输送管道的进口端连通设置,所述开关阀设置于吸尘管道的进口端。

17.通过采用上述技术方案,吸风管道用于板材加工设备的连接,风机用于提供风力,将灰尘或粉尘吸入到第三输送管道内进行收集,可以根板材加工设备的大小来改变吸尘管道的个数,提高了吸尘装置的灵活性。

18.优选的,所述第二输送管道的两端分别与第一输送管道和第三输送管道为法兰结构设置。

19.通过采用上述技术方案,法兰件的连接方式使得第一输送管道、第二输送管道和第三输送管道之间的连接更加的紧密,同时清灰阀坏了,也便于拆卸更换。

20.优选的,所述开关阀包括第二旋转电机、第二转轴和第二阀片,所述第二旋转电机安装于吸尘管道上,所述第二阀片设置于吸尘管道内,所述第二转轴的一端连接于第二旋转电机的输出端,所述第二转轴的另一端伸入吸尘管道与第二阀片固定连接。

21.通过采用上述技术方案,第二旋转电机用于驱动第二阀片的转动,从而实现吸尘管道进口端的启闭。

22.优选的,所述第一输送管道靠近除尘装置的一侧设有第二清灰装置。

23.通过采用上述技术方案,第二清灰装置用于将第一输送管道的灰尘和粉尘运输到除尘装置内,提高输送效果。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.每个板材加工设备的分阶段洗灰过程也都分开,哪个板材加工设备不工作,相应的集灰装置就停止,同时相应的清灰阀打开直至清理干净,而其他设备如果还在工作的话,相应的集灰装置不会停止。因此,解决了让清尘系统一直处于开启的状态,除非整个车间的设备都不工作,清尘系统才会停止的问题,提高了工作效率和吸尘质量,减少了耗能量。

26.通过板材加工的设备个数,对集尘机构、开关阀和第一清灰装置的个数进行相应的设置,实现适用于各种大小车间,提高使用率。

附图说明

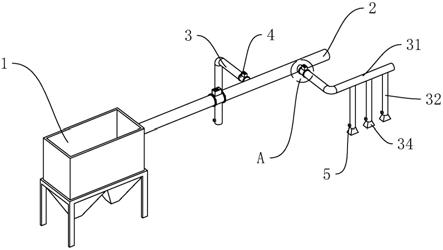

27.图1是本技术的整体立体图。

28.图2是本技术的俯视剖视图。

29.图3是本技术中第一清灰装置的结构示意图。

30.图4是本技术中图1中a处的放大示意图。

31.图5是本技术中开关阀的结构示意图。

32.附图标记说明:1、除尘装置;2、第一输送管道;3、集灰装置;31、第三输送管道;32、吸尘管道;33、风机;34、引流斗;4、第一清灰装置;41、第二输送管道;42、第一旋转电机;43、阀体;44、第一转轴;45、第一阀片;46、法兰结构;5、开关阀;51、第二旋转电机;52、第二转轴;53、第二阀片;6、安装座;7、门体;8、开关把手;9、透明窗体;10、第二清灰装置。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.本技术实施例公开一种板材加工车间用的清灰系统。

35.参照图1和图2所示,一种板材加工车间用的清灰系统,包括除尘装置1、第一输送管道2、集灰装置3、第一清灰装置4和开关阀5,第一输送管道2靠近除尘装置1的一侧设有第二清灰装置10。第一输送管道2的个数设置成一个,第一输送管道2的出口端连通于除尘装置1的进口端,另一端与外界连通,用于空气的输入从而形成气流。

36.第一输送管道2的两侧分别连通有两个集灰装置3,一个集灰装置3包括一个第三输送管道31、一个吸尘管道32、风机33和开关阀5,第三输送管道31的进口端与吸尘管道32的出口端连通设置,风机33设置于吸尘管道32内或设置于第三输送管道31内,开关阀5设置于吸尘管道32的进口端,吸尘管道32的进口端设置一个可伸缩管道,用于连接只需要吸收一个位置的小型板材加工设备。

37.另一个集灰装置3包括一个第三输送管道31、三个吸尘管道32、风机33和开关阀5,每个吸尘管道32一端空间连接于第三输送管道31,另一端竖直向下设置,风机33设置于第三输送管道31靠近第一清灰装置4的一侧。每个吸尘管道32的进口端设有倒梯形的引流斗34,用于连通需要吸收多个位置的大型板材加工设备,每个吸尘管道32位于引流斗34的上方都设有开关阀5。

38.参照图3所示,第一清灰装置4与第二清灰装置10的结构相同,第一清灰装置4包括第二输送管道41、清灰阀和第一旋转电机42,第二输送管道41的进口端与集灰装置3的出口端空间连接设置,所述第二输送管道41的出口端与第一输出管道的进口端空间连接设置,第二输送管道41的两端分别与第一输送管道2和第三输送管道31为法兰结构46设置。

39.清灰阀安装于第二输送管道41内,并与第二输送管道41同一中心轴设置。清灰阀包括阀体43、第一转轴44和第一阀片45,第二输送管道41内设有向圆心的法兰件,阀体43的两端设有法兰件,通过法兰结构安装于第二输送管道41内。阀体43的两端分别设有直径小于阀体43直径的进口端和出口端,第一阀片45设置于阀体43内,第一转轴44伸入阀体43与第一阀片45固定连接,第一阀片45围绕第一转轴44设置多个,第一阀片45为矩形第一阀片45。安装于第一转轴44远离阀体43的一侧,用于驱动第一转轴44转动。当第一阀片45快速转动时,将集灰装置3内的灰尘或者粉尘输送到第一输送管道2内;但第一阀片45部转动时,第一阀片45能贴合住阀体43的内壁,又由于进口端与出口端的直径不同,使得第一阀片45形成密封件,对集灰装置3和第一输送管道2进行分隔。

40.参照图4所示,第二输送管道41的侧壁设有空间连接的安装座6和门体7,安装座6可以设置第二输送管道41的各个方向,门体7的一侧与底座合页连接设置,门体7的另一侧设有开关把手8,门体7设有透明窗体9。

41.参照图5所示, 开关阀5包括第二旋转电机51、第二转轴52和第二阀片53,第二旋转电机51安装于吸尘管道32上,第二阀片53设置于吸尘管道32内,第二阀片53为圆型阀片,第二转轴52的一端连接于第二旋转电机51的输出端,第二转轴52的另一端伸入吸尘管道32与第二阀片53固定连接。第二转轴52固定于圆型阀片的中心轴,使得圆型阀片绕着转轴转动,当圆型阀片水平设置时,圆型阀片能密封住吸尘管道32。

42.本技术实施例一种板材加工车间用的清灰系统的实施原理为:将第一清灰装置4的吸尘管道32连接于对应板材加工设备的除尘口。当加工设备在对板材进行加工时,第一清灰装置4和第二清灰装置10处于不工作状态。风机33开启,吸尘管道32通过风机33将加工过程中的灰尘或者粉尘吸入到第三输送管道31内,由于第一清灰装置4的阻挡,灰尘或粉尘先堆积在第一清灰装置4一侧;当加工设备停止加工时,关闭风机33,第二旋转电机51控制第二阀体43将吸尘管道32的进口端密封住,第一清灰装置4和第二清灰装置10同时开启,第一清灰装置4将第三输送管道31内的灰尘或粉尘传输到第一输送管道2内,最后通过第二清灰装置10传输到除尘装置1内。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。