1.本发明涉及一种高效全自动异型材高精度激光清洗系统,属于工件表面除锈技术领域。

背景技术:

2.输电线路电力铁塔是变电站的重要设施,随着国家电力事业的高速发展,对电力的需求日渐增多,保证安全可靠的电力供应至关重要。但由于电塔的材质多为钢铁材料且常年受到风沙雨雪,酸雨等各种各样的腐蚀损害,导致其锈蚀现象十分严重,造成了重大的经济损失,严重浪费生产资源。目前对金属设备比较成熟的防腐蚀技术有,涂覆防护涂层、添加缓蚀剂和牺牲阴极保护法。其中涂覆防护涂层保护法因为其最经济,方便,有效等优点,是应用最广泛的防腐蚀技术。目前喷涂的方式主要是人工手动喷涂,极大的限制了喷涂效率,生产成本较高,并且在喷涂前需要对工件表面进行除锈处理,然而在工件整个自动化喷涂工艺中,如何设计自动除锈工艺,是需要考虑的问题。

技术实现要素:

3.基于上述,本发明提供一种可自动输送除锈的激光清洗系统,以克服现有技术的不足。

4.本发明的技术方案是:一种高效全自动异型材高精度激光清洗系统,包括:激光清洗箱,具有水平设置的清洗孔;激光清洗头,设置于所述激光清洗箱内,并且所述激光清洗头朝向所述清洗孔;承载传输机构,设置于所述激光清洗箱的两侧,包括承载台和驱动滚轮,所述驱动滚轮设置于所述承载台上;其中,随着所述承载传输机构带动工件沿所述清洗孔轴向移动,所述激光清洗头可对工件表面进行除锈处理。

5.在其中一个例子中,所述激光清洗箱的顶部设有抽烟口,所述抽烟口连接有负压式烟尘排放系统。

6.在其中一个例子中,所述激光清洗头为至少4个,间隔均匀设置于所述清洗孔的四周。

7.在其中一个例子中,还包括压紧组件,所述压紧组件包括:支架,设置于所述承载台上;驱动机构,设置于所述支架上;轮架,设置于所述驱动机构上;压紧轮,设置于所述轮架上,所述驱动机构可驱动所述压紧轮上下移动;其中,随着所述承载传输机构带动工件沿所述清洗孔轴向移动,所述驱动机构可驱动所述压紧轮抵靠于工件的上表面,使得工件保持移动位置形态不变。

8.在其中一个例子中,所述驱动机构为液压气缸,所述液压气缸的底座安装于所述

支架上,所述液压气缸的伸缩杆的自由端与所述轮架连接。

9.在其中一个例子中,所述压紧轮包括第一压紧部和第二压紧部,所述第一压紧部和所述第二压紧部均呈锥体状,并且所述第一压紧部与所述第二压紧部之间形成为角钢匹配的夹角。

10.在其中一个例子中,所述轮架与所述支架之间设有导向杆,所述导向杆的轴向与所述压紧轮的移动方向相同。

11.在其中一个例子中,所述承载传输机构还包括限位件,所述限位件位于所述清洗孔两侧的承载台上,并且所述限位件由两块挡板按“八字形”布置构成。

12.本发明的有益效果是:除锈时,先将工件摆放于承载传输机构上,由驱动滚轮带动其不断向前移动,当通过清洗孔时,被激光清洗头从各个方向进行表面除锈处理,从而实现工件的快速除锈处理。在实际处理时,可通过驱动滚轮控制工件往复通过清洗孔,从而实现多次重复除锈处理,以提高除锈效果。与现有技术相比,本激光清洗系统可以实现工件的自动除锈处理,极大的提高了工作效率,降低了劳动强度。

附图说明

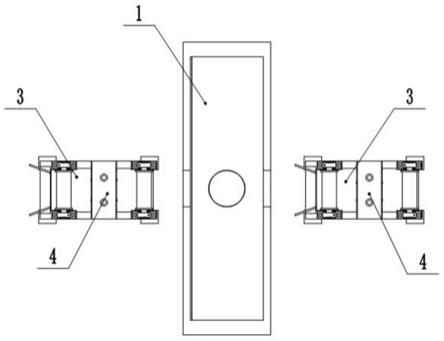

13.图1为激光清洗系统的布局图;图2为激光清洗箱的结构示意图;图3为激光清洗箱的内部示意图;图4为承载传输机构与压紧组件的示意图;图5为承载传输机构与压紧组件的侧视图;附图标记说明:1激光清洗箱;11清洗孔,12抽烟口;2激光清洗头;3承载传输机构;31承载台,32驱动滚轮,33限位件;4压紧组件;41支架,42驱动机构,43轮架,44压紧轮,45导向杆;441第一压紧部,442第二压紧部。

具体实施方式

14.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

15.请参阅图1至图5,本实施方式一种高效全自动异型材高精度激光清洗系统,包括激光清洗箱1、激光清洗头2和承载传输机构3。激光清洗箱1上开设有清洗孔11,激光清洗头2安装在激光清洗箱1内,并且激光清洗头2朝向清洗孔11,承载传输机构3安装在激光清洗箱1的两侧,承载传输机构3包括承载台31和驱动滚轮32,驱动滚轮32可转动安装在承载台

31上。工作状态下,工件摆放于承载传输机构3上,由驱动滚轮32带动其不断向前移动,当通过清洗孔11时,被激光清洗头2进行表面除锈处理。本实施例中,工件可以为扁钢/角钢。

16.激光清洗是基于激光与物质相互作用的一种新技术,通过超高峰值、短脉冲激光作用于工件,使得表面污物、锈蚀或涂层等吸收激光发生瞬间蒸发或剥离,而工件几乎不吸收激光,从而达到清除表面污物而不损伤基材效果。相比于传统的清洗方法,激光清洗是一种优质高效、节能环保的清洗新工艺,激光清洗具有以下优势:1、安全,非接触、基材无损伤;2、精准可控,可选区清洗,亦可在厚度方向实现微米级精度控制;3、综合成本低,激光清洗设备使用中无耗材,仅消耗电能;4、适用性和机动性强,易于集成与自动化。

17.本实施例中,激光清洗头2由激光清洗主机进行控制。激光清洗主机主要参数(以1000w为例):激光功率:1000w;激光线宽:长度5mm~200mm可调; 偏振方向:任意;激光频率:10khz~200khz,连续可调;操作类型:自动化;工作噪音:<75 db;工作温度范围:5℃~40℃。

18.进一步的,激光清洗头2为至少4个,间隔均匀设置于清洗孔11的四周,便于从各个方向对工件表面进行清洗,以提高工作效率。

19.进一步的,激光清洗系统还包括压紧组件4,压紧组件4包括支架41、驱动机构42、轮架43和压紧轮44,支架41安装在承载台31上,驱动机构42安装在支架41上,轮架43安装在驱动机构42上,压紧轮44安装在轮架43上,驱动机构42可驱动压紧轮44上下移动,从而靠近或远离驱动滚轮32。工作状态下,当驱动滚轮32带动工件沿清洗孔11轴向移动时,驱动机构42可驱动压紧轮44抵靠于工件的上表面,使得工件保持移动位置形态不变,可防止抖动影响清洗效果。

20.进一步的,驱动机构42为液压油缸,其底座安装于支架41上,其伸缩杆的自由端与轮架43连接,并且在轮架43与支架41安装有导向杆45,导向杆45的轴向与压紧轮44的移动方向相同。

21.进一步的,当工件为角钢时,压紧轮44包括第一压紧部441和第二压紧部442,第一压紧部441和第二压紧部442均呈锥体状,并且第一压紧部441与第二压紧部442之间形成为角钢匹配的夹角。工作状态下,第一压紧部441和第二压紧部442的表面分别与角钢的两外表面挤压接触,从而更好的保证角钢清洗时的稳定性。需要注意的是,当工件为扁钢时,压紧轮44为圆柱形滚轮即可。

22.进一步的,在清洗孔11两侧的承载台31上还安装有限位件33,限位件33由两块挡板按“八字形”布置构成,可以保证工件始终处于清洗孔11的中间位置,进而提高清洗效果。

23.进一步的,在激光清洗箱1的顶部设有抽烟口12,抽烟口12连接有负压式烟尘排放系统,以将激光清洗产生的废气及时排出。

24.上述激光清洗系统的工作方式为:将工件摆放于承载传输机构3上,由驱动滚轮32带动其不断向前移动,当通过清洗孔11时,被激光清洗头2从各个方向进行表面除锈处理,从而实现工件的快速除锈处理。在实际处理时,可通过驱动滚轮32控制工件往复通过清洗孔11,从而实现多次重复除锈处理,以提高除锈效果。与现有技术相比,本激光清洗系统可以实现工件的自动除锈处理,极大的提高了工作效率,降低了劳动强度。

25.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员

来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。