1.本实用新型涉及建筑施工技术领域,尤其涉及一种用于大直径桩基钢筋笼定位支架。

背景技术:

2.桩基的钢筋笼通常是由多节钢筋笼连接而成,在桩基钢筋笼的吊装施工过程中,通常是将钢筋笼分成多节钢筋笼依次吊装下放,并逐节进行连接,形成整体的钢筋笼。通常采用吊车吊装钢筋笼,吊车提吊一节钢筋笼并将其下放至桩孔内后,对该节钢筋笼进行支撑,然后吊车再吊装下一节钢筋笼,将下一节钢筋笼下端与上一节钢筋笼上端进行连接。

3.目前,为了对下放至桩孔内的钢筋笼进行支撑,大多采用钢管贯穿钢筋笼的空洞,将钢管的两端支撑在桩基孔的两侧,从而对钢筋笼进行支撑。取出钢管时,将钢筋笼向上吊起,消除钢筋笼对钢管的压力并将钢管抽出,以此方式循环连接钢筋笼,但对于桩基孔直径较大时,在使用钢管对钢筋笼进行支撑,不易将钢管横架在桩基孔两侧,且完成钢筋笼连接后亦不方便抽出钢管。因此,现亟需一种便于操作,能够一次性对大直径桩基钢筋笼进行定位支撑的定位支架。

技术实现要素:

4.本实用新型的目的在于克服上述现有技术中的不足,旨在提供一种便于操作,能够一次性对大直径桩基钢筋笼进行定位支撑的定位支架。

5.为达到上述目的,本实用新型是通过下述技术方案予以实现的:

6.一种用于大直径桩基钢筋笼定位支架,包括包围在钢筋笼外部的环形壳体,所述壳体的外壁周向分布有至少三个沿壳体径向插入钢筋笼的卡辊,壳体在卡辊插入的部位一侧均开设有弧形的滑槽,壳体在卡辊插入的部位另一侧以及相邻的卡辊之间均设置有链轮;所述滑槽的开口均朝向同一时针方向,滑槽内滑动设置有楔形块,楔形块的内端与滑槽之间设置有压簧,各楔形块的顶面共同固定有与壳体同心并高于链轮的环形板;所述链轮的底部连接有齿轮轴,链轮的顶部设置有用于旋拧链轮的手柄,各链轮之间设置有包围钢筋笼的链条;所述卡辊一侧开设有与楔形块配合卡固的斜槽,卡辊另一侧设置有与齿轮轴啮合的齿条,卡辊的外端头与壳体外壁之间固定连接有拉簧;所述环形板设置有穿出壳体顶部上盖的把手;所述上盖开设有与环形板弧形相同的弧形槽,且上盖开设有让手柄穿出的圆孔。

7.进一步的,所述斜槽设置在靠近卡辊插入壳体一端的位置。

8.进一步的,所述链轮与齿轮轴之间通过单向轴承连接。

9.进一步的,所述手柄能够设置任一链轮的顶部。

10.相对于现有技术,本实用新型具有以下有益效果:

11.本实用新型能够通过手柄控制链轮和链条的转动,进而调节卡辊在钢筋笼内的插入深度,把手和环形板控制楔形块与斜槽的插固配合,实现卡辊同时插进钢筋笼孔隙内对

钢筋笼进行支撑定位,以及同时退出钢筋笼,不需要工人逐个拔出卡辊,方便操作,工作效率高。对于较大的钢筋笼,增加的卡辊亦能通过同一个链条实现同时移动,对于较大型的钢筋笼支撑定位同样稳定。

附图说明

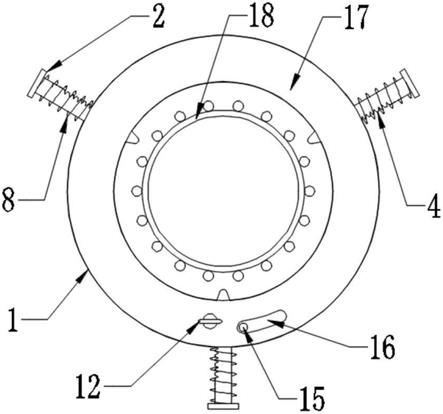

12.图1为本实用新型的结构示意图;

13.图2为本实用新型中环形板在壳体内的结构示意图;

14.图3为本实用新型中楔形块在壳体内的结构示意图;

15.图4为图3中a部放大图;

16.图5为本实用新型中卡辊插入壳体内的结构示意图;

17.图6为本实用新型中滑槽内的剖面图;

18.图7为本实用新型中齿轮轴和链轮的结构示意图;

19.图8为本实用新型中环形板的结构示意图;

20.图9为本实用新型中卡辊的结构示意图。

21.附图标记:

22.1-壳体,2-卡辊,3-斜槽,4-齿条,5-齿轮轴,6-滑槽,7-楔形块,8-拉簧,9-单向轴承,10-链轮,11-链条,12-手柄,13-压簧,14-环形板,15-把手,16-弧形槽,17-上盖,18-钢筋笼。

具体实施方式

23.下面将参考附图并结合实施例来详细说明本实用新型。

24.实施例1

25.如图1至图9所示,一种用于大直径桩基钢筋笼定位支架,包括包围在钢筋笼18外部的环形壳体1,所述壳体1的外壁周向分布有至少三个沿壳体1径向插入钢筋笼18的卡辊2,壳体1在卡辊2插入的部位一侧均开设有弧形的滑槽6,壳体1在卡辊2插入的部位另一侧以及相邻的卡辊2之间均设置有链轮10;所述滑槽6的开口均朝向同一时针方向,滑槽6内滑动设置有楔形块7,楔形块7的内端与滑槽6之间设置有压簧13,各楔形块7的顶面共同固定有与壳体1同心并高于链轮10的环形板14;所述链轮10的底部连接有齿轮轴5,链轮10的顶部设置有用于旋拧链轮10的手柄12,各链轮10之间设置有包围钢筋笼18的链条11;所述卡辊2一侧开设有与楔形块7配合卡固的斜槽3,卡辊2另一侧设置有与齿轮轴5啮合的齿条4,卡辊2的外端头与壳体1外壁之间固定连接有拉簧8;所述环形板14设置有穿出壳体1顶部上盖17的把手15;所述上盖17开设有与环形板14弧形相同的弧形槽16,且上盖17开设有让手柄12穿出的圆孔;所述手柄12能够设置任一链轮10的顶部。

26.其中,所述斜槽3设置在靠近卡辊2插入壳体1一端的位置,能够让卡辊2插入壳体1的一端尽量靠近壳体1的内围,最大化的提高了壳体1内围的有效面积,节省空间。

27.本实用新型在使用时,将壳体1放置在桩基坑口上的地面上,使壳体1内圆面与基坑同轴放置。

28.如图2至图5所示,在本实施例中,使用前先顺时针转动手柄12,使手柄12沿自身轴线转动,手柄12带着链轮10顺时针转动,由于各链轮10之间通过链条11连接,故所有链轮10

能同时顺时针转动,各链轮10进而带动齿轮轴5同时顺时针转动,齿轮轴5与齿条4转动带动卡辊2向壳体1外侧退出,拉簧8被拉伸,退出时滑槽6内的楔形块7外端与卡辊2相抵而压缩压簧13。当卡辊2移动到斜槽3与楔形块7对应位置时,楔形块7被压簧13顶进斜槽3内,楔形块7通过环形板14带着把手15在弧形槽16内顺时针偏转,此时卡辊2向壳体1外侧移动完成。松开手柄12,由于楔形块7位于斜槽3内,卡辊2不能被拉簧8拉着向壳体1内侧移动。

29.在壳体1内圆面内放入钢筋笼18到桩基坑内,待钢筋笼18下放到其最上端与壳体1上端面等高位置时,停止下放钢筋笼18,逆时针转动把手15,使把手15在弧形槽16内滑动,把手15通过环形板14带动所有楔形块7滑出斜槽3,压簧13被压缩,拉簧8开始拉着卡辊2向壳体1内侧移动,进而使齿轮轴5、链轮10、链条11和手柄12转动,直至卡辊2位于壳体1内侧的一端插入钢筋笼18的孔隙内,拉簧8完成回缩,卡辊2停止移动,位于钢筋笼18内部的卡辊2对钢筋笼18进行支撑定位。松开把手15,压簧13顶着楔形块7紧贴在卡辊2上。

30.支撑定为结束后,顺时针转动手柄12,使齿轮轴5同时转动,将卡辊2同时向壳体1外侧拉出,直至楔形块7再次进入斜槽3内,把手15沿着弧形槽16顺时针偏转,卡辊2移动结束,定位支架整体可从钢筋笼18外吊出,进行下一级钢筋笼18的定位安装。

31.实施例2

32.如图7所示,所述链轮10与齿轮轴5之间通过单向轴承9连接。齿轮轴5与链轮10之间通过单向轴承9连接,能在卡辊2带着齿条4向壳体1内侧移动时,齿条4只带动齿轮轴5空转,链轮10、链条11和手柄12不随齿轮轴5转动,降低了卡辊2移动时的阻力,便于拉簧8向内拉动卡辊2。

33.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。