1.本发明属于建筑桩基工程施工领域,具体涉及一种用于桩基工程的钢筋笼下放装置及其施工方法。

背景技术:

2.目前,在灌注桩施工过程中,下放钢筋笼时,钢筋笼通过与吊筋焊接以保证下放至设计标高,该下放方式存在以下问题:1)吊筋无法回收利用,增加了成本;2)吊筋长度因人工操作有误差,如钢筋笼无法保证垂直状态,则容易倾斜,存在质量隐患;3)吊筋与钢筋笼的主筋焊接,在后期土方开挖的过程中有可能扰动主筋,存在质量隐患;4)吊筋一般通过横杆放置在护筒上方,可能会导致护筒受力,造成沉降,成桩标高会有误差。

技术实现要素:

3.本发明的目的是提供一种用于桩基工程的钢筋笼下放装置及其施工方法,本发明下放效率高、施工费用低、能适应多桩径灌注桩施工、能精准确下放钢筋笼至标高、施工安全可靠、吊运方便、操作简单、可循环使用。

4.本发明所采用的技术方案是:

5.一种用于桩基工程的钢筋笼下放装置,包括角部设有吊环和腿座的框架,框架的中间设有一对向上对开的翻板、两边均设有操作平台和能适应并起吊不同尺寸钢筋笼的受力梁,初始时两个翻板关闭且通过各自边缘的半圆形缺口合围成导管下放孔,受力梁的上部不脱出的滑动配合有连接板、下部沿线设有刻度和卡槽,工作时,吊钩和用于对中限位护筒的限位板分别根据钢筋笼和护筒的尺寸套放在相应刻度的卡槽上,吊绳的一端连接在连接板上、另一端穿过钢筋笼顶部的加劲箍后向上与吊钩连接,吊绳上标有用于辅助定位的刻度。

6.进一步地,框架包括两条纵向梁、位于两条纵向梁之间的横向梁以及位于角部的吊环和腿座,横向梁位于框架的两端和中间两侧,受力梁位于同边两个横向梁之间,纵向梁、横向梁、吊环、腿座和受力梁满焊连接,操作平台包括焊接在框架上的支架和铺在支架上的平板。

7.进一步地,受力梁上开设有长槽,长槽的上侧壁为平面直线、下侧壁沿线为若干突起,连接板的下部套在长槽上且与长槽的上侧壁配合,相邻突起形成卡槽。

8.进一步地,吊绳的一端折叠后通过安装在连接板上的u形螺杆、螺帽和卡销锁紧,吊绳的另一端穿过吊钩后折叠并通过独立的u形螺杆、螺帽和卡销锁紧。

9.进一步地,翻板上设有转轴,转轴的两端分别穿过框架上的卡环,转轴的端部设有用于防止从卡环脱出的扩大头。

10.进一步地,翻板上设有操作杆。

11.进一步地,限位板通过弧形面限位。

12.进一步地,吊绳通过红油漆标记刻度,刻度需定期复测。

13.一种用于桩基工程的钢筋笼下放施工方法,采用上述用于桩基工程的钢筋笼下放装置,先通过起吊设备将整个装置吊至孔边并水平撑地放置,然后分别根据钢筋笼和护筒的尺寸将吊钩和限位板套放在相应刻度的卡槽上,确保吊钩的起吊位处于钢筋笼边缘、限位板能将护筒对中,然后将吊绳的一端连接在连接板上、另一端穿过钢筋笼顶部的加劲箍后向上与吊钩连接,同时根据设计标高、空孔深和装置的尺寸关系由吊绳上的刻度辅助定位,确保调整得到所需投入的吊绳长度,然后通过起吊设备吊起整个装置及钢筋笼,拿下钢筋笼顶部的限位杆后,垂直下落至整个装置水平撑地放置,钢筋笼即到达设计标高,然后通过导管下放孔下放导管,导管安置好后,进行清孔作业和灌注施工,灌注完成后,解除吊绳与连接板的连接,吊绳自然下降,然后通过起吊设备吊走整个装置及吊绳。

14.进一步地,施工前做好场平工作并铺设钢板,确保整个装置能在孔边水平撑地放置。

15.本发明的有益效果是:

16.本发明的下放效率高,通过框架、受力梁、连接板、吊钩和吊绳承担下放,以吊绳起吊的方式替代吊筋,减少了吊筋搭接焊以及吊筋制作时间;本发明的施工费用低,既减少了吊筋的浪费,又缩短了施工时间;本发明能适应多桩径灌注桩施工,通过吊钩和限位板分别根据钢筋笼和护筒的尺寸调整各自的位置,仅需考虑钢筋笼重量及空孔深度配置吊绳即可;本发明能精准确下放钢筋笼至标高,通过定位吊绳的高度,即可控制钢筋笼的下放位置;本发明施工安全可靠,吊绳垂直受力比吊筋更稳定,限位板能确保护筒对中,翻板也能控制导管安拆过程不碰撞钢筋笼;本发明吊运方便、操作简单、可循环使用。

附图说明

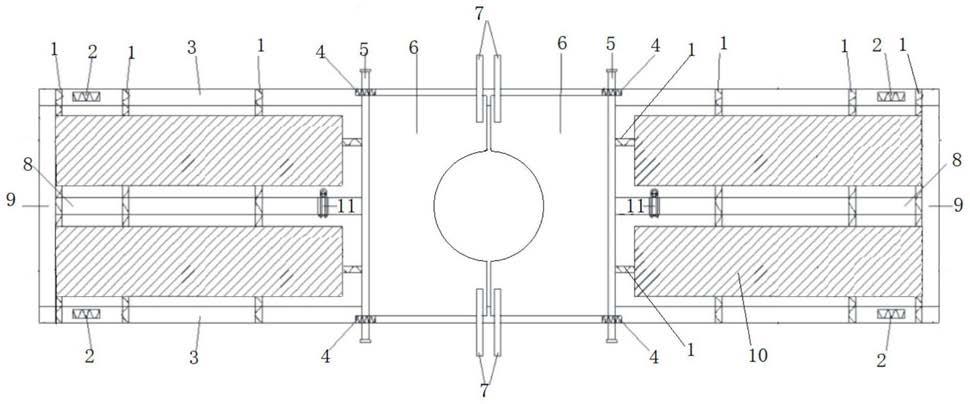

17.图1是本发明实施例中用于桩基工程的钢筋笼下放装置的俯视图。

18.图2是本发明实施例中用于桩基工程的钢筋笼下放装置的工作示意图。

19.图3是本发明实施例中受力梁、连接板、限位板和吊钩的连接示意图。

20.图4是本发明实施例中吊绳的一端折叠后通过安装在连接板上的u形螺杆、螺帽和卡销锁紧示意图。

21.图5是本发明实施例中吊绳的另一端穿过吊钩后折叠并通过独立的螺杆、螺帽和卡销锁紧示意图。

22.图中:1-支架;2-吊环;3-纵向梁;4-卡环;5-转轴;6-翻板;7-操作杆;8-受力梁;9-横向梁;10-平板;11-连接板;12-腿座;13-限位板;14-吊钩;15-加劲箍;16-吊绳;17-卡销;18-螺帽;19-u形螺杆。

具体实施方式

23.下面结合附图和实施例对本发明作进一步的说明。

24.如图1至图3所示,一种用于桩基工程的钢筋笼下放装置,包括角部设有吊环2和腿座12的框架,框架的中间设有一对向上对开的翻板6、两边均设有操作平台和能适应并起吊不同尺寸钢筋笼的受力梁8,初始时两个翻板6关闭且通过各自边缘的半圆形缺口合围成导管下放孔,受力梁8的上部不脱出的滑动配合有连接板11、下部沿线设有刻度和卡槽,工作时,吊钩14和用于对中限位护筒的限位板13分别根据钢筋笼和护筒的尺寸套放在相应刻度

的卡槽上,吊绳16的一端连接在连接板11上、另一端穿过钢筋笼顶部的加劲箍15后向上与吊钩14连接,吊绳16上标有用于辅助定位的刻度。

25.如图1和图2所示,在本实施例中,框架包括两条纵向梁3、位于两条纵向梁3之间的横向梁9以及位于角部的吊环2和腿座12,横向梁9位于框架的两端和中间两侧,受力梁8位于同边两个横向梁9之间,纵向梁3、横向梁9、吊环2、腿座12和受力梁8满焊连接,操作平台包括焊接在框架上的支架1和铺在支架1上的平板10,结构简单、稳固、可靠。

26.如图1和图2所示,在本实施例中,翻板6上设有转轴5,转轴5的两端分别穿过框架上的卡环4,转轴5的端部设有用于防止从卡环4脱出的扩大头。如图1和图2所示,在本实施例中,翻板6上设有操作杆7。

27.如图3所示,在本实施例中,受力梁8上开设有长槽,长槽的上侧壁为平面直线、下侧壁沿线为若干突起,连接板11的下部套在长槽上且与长槽的上侧壁配合,相邻突起形成卡槽,可以通过切割一次完成卡槽和连接板滑槽的加工。

28.如图4和图5所示,在本实施例中,吊绳16的一端折叠后通过安装在连接板11上的u形螺杆19、螺帽18和卡销17锁紧,吊绳16的另一端穿过吊钩14后折叠并通过独立的u形螺杆19、螺帽18和卡销17锁紧,连接简单、可靠,操作方便。

29.在本实施例中,限位板13通过弧形面限位。在本实施例中,吊绳16通过红油漆标记刻度,刻度需定期复测,刻度的精度和量程根据实际情况确定。

30.该装置上各构件的选材和尺寸根据实际需要设置,在本实施例中,纵向梁3采用10号工字钢,高10cm、长2.8m;框架中间两侧的横向梁9采用方管,长63cm、宽5cm、高10cm、厚5mm;框架两端的横向梁9采用方管,长56cm、高10cm、宽7cm、厚度5mm;腿座12采用方管,高40cm、长7cm、宽7cm、厚5mm;受力梁8采用实心钢板,厚5cm、高10cm,长1.4m;支架1采用钢筋,平板10采用铁皮板;翻板6采用钢板,厚1cm、长66cm、宽17cm,导管下放孔直径250mm;操作杆7采用圆钢,直径20mm。

31.一种用于桩基工程的钢筋笼下放施工方法,采用上述用于桩基工程的钢筋笼下放装置:施工前做好场平工作并铺设钢板,确保整个装置能在孔边水平撑地放置;施工时,先通过起吊设备将整个装置吊至孔边并水平撑地放置,然后分别根据钢筋笼和护筒的尺寸将吊钩14和限位板13套放在相应刻度的卡槽上,确保吊钩14的起吊位处于钢筋笼边缘、限位板13能将护筒对中,然后将吊绳16的一端连接在连接板11上、另一端穿过钢筋笼顶部的加劲箍15后向上与吊钩14连接,同时根据设计标高、空孔深和装置的尺寸关系由吊绳16上的刻度辅助定位,确保调整得到所需投入的吊绳16长度,然后通过起吊设备吊起整个装置及钢筋笼,拿下钢筋笼顶部的限位杆后,垂直下落至整个装置水平撑地放置,钢筋笼即到达设计标高,然后通过导管下放孔下放导管,导管安置好后,进行清孔作业和灌注施工,灌注完成后,解除吊绳16与连接板11的连接,吊绳16自然下降,然通过起吊设备吊走整个装置及吊绳16。

32.本发明的下放效率高,通过框架、受力梁8、连接板11、吊钩14和吊绳16承担下放,以吊绳16起吊的方式替代吊筋,减少了吊筋搭接焊以及吊筋制作时间;本发明的施工费用低,既减少了吊筋的浪费,又缩短了施工时间;本发明能适应多桩径灌注桩施工,通过吊钩14和限位板11分别根据钢筋笼和护筒的尺寸调整各自的位置,仅需考虑钢筋笼重量及空孔深度配置吊绳16即可;本发明能精准确下放钢筋笼至标高,通过定位吊绳16的高度,即可控

制钢筋笼的下放位置;本发明施工安全可靠,吊绳16垂直受力比吊筋更稳定,限位板11能确保护筒对中,翻板6也能控制导管安拆过程不碰撞钢筋笼;本发明吊运方便、操作简单、可循环使用。

33.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。