1.本发明涉及地下工程技术领域,特别涉及一种深基坑水平冻结封底施工方法。

背景技术:

2.目前,深基坑开挖主要采用地下连续墙作为围护结构,当地下水位较高时,需要增大地下连续墙入土深度并配合降水法以防止地下水从基坑底面涌入深基坑内部。受设备性能和施工技术制约,当前软弱含水地层中地下连续墙入土深度很难超过150m,对应的深基坑施工极限深度约为75m,而且,降水法会抽走地层中的孔隙水、裂隙水,导致地面沉降,威胁深基坑周边既有建筑物的安全。

3.为解决上述问题,可采用地连墙围护侧壁和冻结法坑底止水相结合的施工方案,使得深基坑在完全隔水的状态下进行开挖。基坑底部冻结分为垂直冻结和水平冻结两种方式,其中,水平冻结封底的能效更高。目前,实现水平冻结封底主要有两种思路,一种是先使用垂直冻结法开挖部分空间至基坑底部,然后利用已开挖成的底部空间施工水平冻结管,最后,实施水平冻结封底施工,该方法采用垂直和水平两次冻结,施工工艺复杂,且受限于垂直冻结开发出的坑底空间,转换为水平冻结的可操作性差,实现难度较大;另一种思路是采用非开挖定向钻进技术,由基坑一侧的地面曲线钻进至基坑底部,再从基坑另一侧地面钻出,创造出坑底水平布设冻结管的空间,但非开挖定向钻的定位精度较差,采用该方法安装的冻结管,其偏斜度易超出规范要求,导致冻结壁稳定性差、施工安全隐患大,而且,受非开挖定向钻转向曲率的限制,该方法实施过程中需要较大的地面布置空间,无法应用于建筑物密集的施工区域。

技术实现要素:

4.针对现有水平冻结封底的施工方法,存在施工难度大,布管精度低及占地面积大的问题,本发明的目的是提供一种深基坑水平冻结封底施工方法。

5.本发明解决其技术问题所采用的技术方案是:一种深基坑水平冻结封底施工方法,步骤如下:

6.s1:沿深基坑长度延伸方向安装多道冻结管路,多道冻结管路间隔设置,且冻结管路的深度大于深基坑的深度,冻结管路的顶端均延伸至深基坑外并与制冷循环设备连通构成制冷回路,在冻结管路的底部上方设置测温装置;

7.s2:启动制冷循环设备,使冻结管路内循环低温流体,在冻结管路底部周围产生冻土并形成冻结壁,同时,在靠近冻结管路内壁两侧施工地下连续墙,使得冻结壁包裹于两侧地下连续墙底部并形成连续封闭的挡土、隔水的整体支护结构;

8.s3:基坑开挖至坑底后浇筑钢筋混凝土底板,使得其与地下连续墙共同形成永久支护结构,在钢筋混凝土底板达到设计要求的强度后,在冻结管路内循环高温流体,解冻冻结壁。

9.本发明的深基坑水平冻结封底施工方法,首先,沿深基坑长度延伸方向依次间隔

设置冻结管路,在冻结管路内循环低温流体,利用设置于冻结管路上方的测温装置监测冻结壁发展情况,使得冻结管路底部周围产生冻土并形成冻结壁,具备一定厚度的冻结壁用以抵抗深基坑外侧的水土压力,防止深基坑地面隆起、涌水,冻结壁仅作为深基坑底部止水和临时支护结构,在靠近冻结管路内壁两侧施工地下连续墙,使得冻结壁包裹于两侧地下连续墙底部并组成截面呈u形,且连续封闭的挡土、隔水的整体支护结构,为后续深基坑开挖提供稳定支撑,当深基坑开挖至坑底后浇筑钢筋混凝土底板,使得其与地下连续墙共同形成永久支护结构,该施工方法尤其适用于软弱含水地层的地质条件。

10.与现有的地连墙和降水法联合施工深基坑的方法相比,本发明的施工方法利用形成连续封闭且挡土、隔水的整体支护结构代替了增加渗流路径和降低渗透压力的防水思路,极大地减少了地下连续墙的入土深度,降低了施工难度,并避免因降水产生地面沉降造成的紧邻地面建筑物的损坏现象,提高了施工安全性。

11.与现有的深基坑水平冻结封底技术相比,本发明的施工方法采用竖向、间隔设置的多个冻结管路的方式实现坑底的水平冻结施工,提高了冻结管路的安装精度,所形成的冻结壁稳定性更好,该施工方法可操作性强,而且占地面积小。

12.进一步的,所述步骤s1还包括:在一侧待施工地下连续墙的外侧开挖一道冻结管下放槽,在冻结管下放槽内下放冻结管路并回填,如此反复,从基坑一侧沿其长度延伸方向开挖多道冻结管下放槽,最后一道冻结管下放槽位于基坑另一侧待施工地下连续墙的外侧,在多道冻结管下放槽内依次下放冻结管路并回填。

13.进一步的,所述冻结管路呈“u”形,它由一根水平设置的冻结管和竖向设置于其两端的两根保温管制为一体,两根保温管外壁均包裹有防水保温层。

14.进一步的,所述防水保温层由沥青-聚氨酯复合材料制成。

15.进一步的,所述冻结管路内循环的低温流体为低温氯化钙溶液或液氮。

16.进一步的,所述测温装置包括第一测温仪,所述第一测温仪通过支架支撑于冻结管路的冻结管上方。

17.进一步的,所述测温装置还包括第二测温仪,所述第二测温仪竖向设置于第一测温仪上方。

18.进一步的,所述步骤s2中,在冻结壁形成的过程中,同时施工地下连续墙,使得冻结壁包裹地下连续墙底部的厚度超过1m。

19.进一步的,所述步骤s3中,开挖至基坑底部后,绑扎待施工钢筋混凝土底板的钢筋并预留多个注浆花管,注浆花管竖直设置,且注浆花管底部插入冻结壁,钢筋混凝土底板施工完成后,用蒸馏水置换冻结管路内的氯化钙溶液,之后在冻结管路内循环高温流体,同时利用注浆花管向钢筋混凝土底板下部的地层注浆,直至冻结壁完全解冻。

附图说明

20.图1至图3为本发明的深基坑水平冻结封底施工方法一实施例各步骤的示意图。图中标号如下:

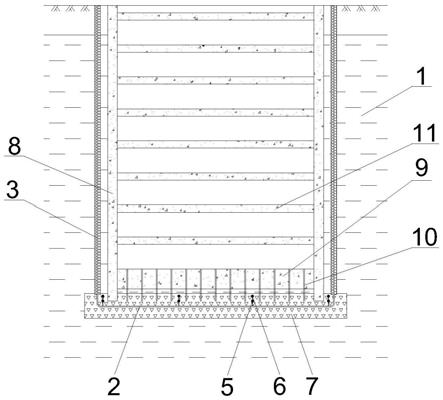

21.软弱含水地层1;冻结管2;保温管3;防水保温层4;第一测温仪5;第二测温仪6;冻结壁7;地下连续墙8;钢筋混凝土底板9;注浆花管10;内支撑11。

具体实施方式

22.以下结合附图和具体实施例对本发明作进一步详细说明。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。为叙述方便,下文中所述的“上”、“下”与附图的上、下的方向一致,但这不能成为本发明技术方案的限制。

23.本实施例以结合图1至图3说明本发明的深基坑水平冻结封底施工方法,具体步骤如下:

24.s1:如图1所示,沿深基坑长度延伸方向安装多道冻结管路,多道冻结管路间隔设置,且冻结管路的深度大于深基坑的深度,冻结管路的顶端均延伸至深基坑外并与制冷循环设备连通构成制冷回路,在冻结管路的底部上方设置测温装置;

25.s2:如图2所示,启动制冷循环设备,使冻结管路内循环低温流体,在冻结管路底部周围产生冻土并形成冻结壁7,同时,在靠近冻结管路内壁两侧施工地下连续墙8,使得冻结壁7包裹于两侧地下连续墙8底部并形成连续封闭的挡土、隔水的整体支护结构;

26.s3:如图3所示,基坑开挖,每开挖不超过5m做一道内支撑11,开挖至坑底后浇筑钢筋混凝土底板9,使得其与地下连续墙8共同形成永久支护结构,在钢筋混凝土底板9达到设计要求的强度后,在冻结管路内循环高温流体,使得冻结壁7快速解冻。

27.本发明的深基坑水平冻结封底施工方法,首先,沿深基坑长度延伸方向依次间隔设置冻结管路,在冻结管路内循环低温流体,利用设置于冻结管路上方的测温装置监测冻结壁7发展情况,使得冻结管路底部周围产生冻土并形成冻结壁7,具备一定厚度的冻结壁7用以抵抗深基坑外侧的水土压力,防止深基坑地面隆起、涌水,冻结壁7仅作为深基坑底部止水和临时支护结构,在靠近冻结管路内壁两侧施工地下连续墙8,使得冻结壁7包裹于两侧地下连续墙8底部并组成截面呈u形,且连续封闭的挡土、隔水的整体支护结构,为后续深基坑开挖提供稳定支撑,当深基坑开挖至坑底后浇筑钢筋混凝土底板9,使得其与地下连续墙8共同形成永久支护结构,该施工方法尤其适用于软弱含水地层1的地质条件。

28.与现有的地连墙和降水法联合施工深基坑的方法相比,本发明的施工方法利用形成连续封闭且挡土、隔水的整体支护结构代替了增加渗流路径和降低渗透压力的防水思路,极大地减少了地下连续墙8的入土深度,降低了施工难度,并避免因降水产生地面沉降造成的紧邻地面建筑物的损坏现象,提高了施工安全性。

29.与现有的深基坑水平冻结封底技术相比,本发明的施工方法采用竖向、间隔设置的多个冻结管路的方式实现坑底的水平冻结施工,提高了冻结管路的安装精度,所形成的冻结壁7稳定性更好,该施工方法可操作性强,而且占地面积小,尤其适用于施工场地受限的基坑工程。

30.上述步骤s1中,在距离待施工地下连续墙8的外侧1m处开挖一道冻结管下放槽(图中未示出),冻结管下放槽槽宽1m,且槽深超过基坑开挖深度5m,挖土暂时存放于附近地面,但要避免堆载过高,在冻结管下放槽内下放冻结管路,用挖槽时挖出的土进行沟槽回填直至恢复地面,如此反复,从基坑一侧开始沿其长度延伸方向开挖多道冻结管下放槽,且相邻两道冻结管下放槽之间的间隔不超过4m,最后一道冻结管下放槽位于基坑对侧待施工地下连续墙8外侧1m处,在多道冻结管下放槽内依次下放冻结管路并回填,逐步实施冻结管路的高精度安装。

31.如图1所示,冻结管路呈“u”形,它由一根水平设置的冻结管2和竖向设置于其两端的两根保温管3制为一体,它采用φ0.15m的低碳无缝钢管制成,两根保温管3外壁均包裹有防水保温层4,防水保温层4由厚度为0.2m的沥青-聚氨酯复合材料制成。强导热的冻结管2用于形成冻结壁7,导热性差的保温管3位于地下连续墙8外侧,避免循环低温流体时在其周围形成冻土,保护地下连续墙8不受侧向冻胀力的损伤,而且,“u”形的冻结管路竖向间隔设置,能够节约施工空间。

32.本实施例中,冻结管路内循环的低温流体为低温氯化钙溶液,必要时也可采用液氮,冻结管路内流体最终稳定温度不高于-35℃,使得冻结管2周围产生冻土并形成冻结壁7,冻结壁7的最终厚度应大于4m,另外,为增大冻结壁7的厚度,冻结管路可设置为上、下两层。

33.上述步骤s1中,测温装置通过支架支撑于冻结管2上方,测温装置包括第一测温仪5,且第一测温仪5与冻结管2之间的竖向距离为2米,第一测温仪5用于监测冻结壁7的发展情况,便于施工人员判断冻结壁7的厚度是否达到施工要求。

34.更进一步的,上述步骤s1中,测温装置还包括第二测温仪6,第二测温仪6设置于第一测温仪5上方,且第二测温仪6与水平冻结管2之间的竖向距离为4米,第二测温仪6用于监测土体否冻结过度。

35.上述步骤s2中,在冻结壁7形成的过程中,同时开展地下连续墙8施工,冻结壁7的最终成形时间应略晚于地下连续墙8的完成时间,使得冻结壁7最终包裹地下连续墙8底部的厚度超过1m,从而形成连续封闭的整体支护结构,保证其防水效果。

36.上述步骤s3中,开挖至基坑底部后,绑扎待施工钢筋混凝土底板9的钢筋并预留多个注浆花管10,注浆花管10竖直设置,且注浆花管10底部插入冻结壁7的深度为1m,相邻两根注浆花管10水平间距不超过4m,钢筋混凝土底板9施工完成后,用蒸馏水置换冻结管路内的氯化钙溶液,之后在冻结管路内循环高温流体,本实施例采用60℃的蒸馏水,使冻结壁7快速解冻,同时利用注浆花管10向钢筋混凝土底板9下部的地层注浆,采取间歇注浆的方法,每12h一次,注浆压力控制在0.8~1mpa,直至冻结壁7完全解冻,用于补偿冻土融沉,保持钢筋混凝土底板9下部土层的稳定性。

37.上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求范围。