1.本实用新型涉及音乐器材领域,具体涉及一种架子鼓鼓腔和一种架子鼓。

背景技术:

2.现有的技术中,架子鼓即是爵士鼓,其包含有军鼓sd,嗵鼓tt,落地嗵鼓ft,底鼓(脚鼓)bd、节奏镲(ride cymbal)和带踏板的踩镲(hi

‑

hat)等部分组成。最常用的架子鼓鼓腔应当是木制材料架子鼓鼓腔,常用的木制架子鼓鼓腔工艺有:1、多层板胶合鼓腔,使用3层以上的1mm左右厚度实木板卷曲胶合粘接在一起,通过模具制作成型,这种设计方式架子鼓鼓腔两端的接缝处会留有多条缝,鼓腔使用过程中容易变形开裂。2、实木块拼接鼓腔,使用大小不等或均匀的实木块通过胶水粘接在一起,这种设计方式随着使用时间的增长容易鼓腔胶接处容易出现开裂变形。3、实木单板鼓腔,选用厚度5

‑

20mm的实木单板通过机器加热加湿至木材软化,弯曲而成架子鼓鼓腔,架子鼓鼓腔的接缝处同样会留有一条缝,使用过程中容易变形开裂。综上,现有工艺在鼓腔制备或使用过程中容易产生裂缝,而鼓的音色取决于击打鼓皮并对架子鼓鼓腔产生的共振而决定,音色的关键技术在于架子鼓鼓腔结构的稳定性,鼓腔产生裂缝加上及大量胶水的应用将直接影响鼓腔的共振及音色。

3.因此,有必要研发一种降低鼓腔出现裂缝几率,增加共振效果,使用寿命更长的架子鼓鼓腔和架子鼓。

技术实现要素:

4.为解决现有技术中存在的上述问题,本实用新型提供了一种架子鼓鼓腔和架子鼓,该架子鼓鼓腔能够降低鼓腔出现裂缝几率,增加共振效果,使用寿命更长。

5.为了实现上述目的,根据本实用新型的第一方面提供了一种架子鼓鼓腔,包括:多个插接板;每个插接板的一侧设置有齿头,另一侧设置有齿槽,多个所述插接板通过所述齿头和所述齿槽依次插接形成中空的圆台形鼓腔;

6.其中,所述齿头包括本体部和多个凸齿部,所述本体连接于所述本体部连接于所述插接板,所述多个凸齿部分布在所述本体部背离于所述插接板的一端;

7.其中,所述齿槽为多个,所述齿槽的设置数量适配于所述凸齿部的数量;

8.其中,所述插接板由实木材料制成。

9.优选地,架子鼓鼓腔还包括:填胶层,设置在相邻的两个插接板之间。

10.优选地,所述凸齿部的数量为2至15个。

11.优选地,架子鼓鼓腔还包括:所述插接板的数量为10至80个。

12.优选地,所述齿头和所述齿槽沿所述插接板的高度方向布置。

13.优选地,架子鼓鼓腔还包括:每个所述插接板的厚度为10mm至50mm。

14.优选地,所述凸齿部沿所述插接板宽度方向的截面为三角型。

15.根据本实用新型的第二方面提供了一种架子鼓包括:上述任一技术方案的的架子鼓鼓腔。

16.优选地,架子鼓还包括:鼓耳,设置在所述架子鼓鼓腔的外壁上。

17.优选地,架子鼓还包括:压圈,设置在所述鼓腔的上端面和下端面;鼓皮,通过所述压圈覆盖在所述鼓腔的上端面和下端面上。

18.本实用新型的有益效果在于:本实用新型提供的架子鼓鼓腔,通过多个插接板插接形成中空的鼓腔,相邻两个插接板通过齿头和齿槽插接,代替传统技术中胶粘结构的鼓腔,通过多个凸齿部与齿槽紧密配和,能够在相邻两个插接板之间形成折返状的拼接面,进而能够限位所有的插接板,能够降低鼓腔开裂的概率,进而提高了实木插接架子鼓鼓腔的使用寿命,保障了架子鼓鼓腔的音色。

附图说明

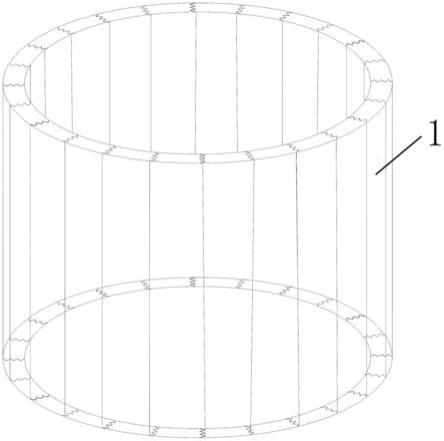

19.图1是本实用新型一个实施例的架子鼓鼓腔的结构示意图;

20.图2是本实用新型一个实施例的架子鼓鼓腔的俯视图;

21.图3是本实用新型一个实施例的插接板的结构示意图。

22.附图标记说明:

23.1插接板、2齿头、3齿槽。

具体实施方式

24.下面结合附图详细介绍本实用新型技术方案。

25.根据本实用新型的一方面提供了一种架子鼓鼓腔,包括:多个插接板;每个插接板的一侧设置有齿头,另一侧设置有齿槽,多个所述插接板通过所述齿头和所述齿槽依次插接形成中空的圆台形鼓腔;

26.其中,所述齿头包括本体部和多个凸齿部,所述本体连接于所述本体部连接于所述插接板,所述多个凸齿部分布在所述本体部背离于所述插接板的一端;

27.其中,所述齿槽为多个,所述齿槽的设置数量适配于所述凸齿部的数量;

28.其中,所述插接板由实木材料制成。

29.本实用新型提供的架子鼓鼓腔,通过多个插接板插接形成中空的鼓腔,相邻两个插接板通过齿头和齿槽插接,代替传统技术中胶粘结构的鼓腔,通过多个凸齿部与齿槽紧密配和,能够在相邻两个插接板之间形成折返状的拼接面,进而能够限位所有的插接板,能够降低鼓腔开裂的概率,进而提高了实木插接架子鼓鼓腔的使用寿命,保障了架子鼓鼓腔的音色。

30.作为优选技术方案,架子鼓鼓腔还包括:填胶层,设置在相邻的两个插接板之间。

31.在该技术方案中,进一步包括了填胶层,通过填胶层的设置能够进一步密封相邻两个插接板之间的缝隙,进而进一步密封整个鼓腔的缝隙,一方面能够更进一步地提高鼓腔的机械强度,另一方面能够进一步提高鼓腔的音色。

32.作为优选技术方案,所述凸齿部的数量为2至15个。

33.在该技术方案中,进一步提供了凸齿部的设置数量,凸齿部为2至15个,能够保障相邻两个插接板连接的稳定性。

34.作为优选技术方案,架子鼓鼓腔还包括:所述插接板的数量为10至80个。

35.在该技术方案中,进一步提供了插接板的设置数量,便于多个插接板依次插接以

形成中空的圆台形鼓腔。

36.可以理解的是,插接板的设置数量越多则每个插接板的曲率值越低。

37.作为优选技术方案,所述齿头和所述齿槽沿所述插接板的高度方向布置。

38.在该技术方案中,进一步提供了齿头和齿槽的布置方向,通过齿头和齿槽沿插接板的高度方向布置,一方面便于插接板的生产加工,另一方面能够提高齿头和齿槽的强度,能避免齿头和齿槽损坏的概率。

39.作为优选技术方案,架子鼓鼓腔还包括:每个所述插接板的厚度为10mm至50mm。

40.在该技术方案中,通过插接板厚度为10mm至50mm的确定,保障了实木插接架子鼓鼓腔的机械强度和音色,进一步提高了实木插接架子鼓鼓腔的使用寿命。

41.作为优选技术方案,所述凸齿部沿所述插接板宽度方向的截面为三角型。

42.在该技术方案中,进一步提供了凸齿部的形状,通过截面为三角形的选取便于凸齿部和齿槽的生产加工,同时能够提高凸齿部与齿槽插接的稳定性。

43.根据本实用新型的第二方面提供了一种架子鼓包括:上述任一技术方案的的架子鼓鼓腔。

44.在该技术方案中,进一步提供了一种架子鼓,由于本实用新型提供的架子鼓包括了上述任一实施例的架子鼓鼓腔,因此本实用新型的架子鼓具备上述任一实施例的架子鼓鼓腔的全部有意效果。

45.作为优选技术方案,架子鼓还包括:鼓耳,设置在所述架子鼓鼓腔的外壁上。

46.在该技术方案中,进一步包括了了鼓耳,通过鼓耳的设置便于音色调整架子鼓。

47.作为优选技术方案,架子鼓还包括:压圈,设置在所述鼓腔的上端面和下端面;鼓皮,通过所述压圈覆盖在所述鼓腔的上端面和下端面上。

48.在该技术方案中,进一步包括了压圈和鼓皮,通过压圈的设置能够稳固固定鼓皮。

49.实施例1

50.图1是本实用新型一个实施例的架子鼓鼓腔的结构示意图;图2是本实用新型一个实施例的架子鼓鼓腔的俯视图;图3是本实用新型一个实施例的插接板的结构示意图。

51.如图1至图3所示,该架子鼓鼓腔包括:多个插接板1;每个插接板1的一侧设置有齿头2,另一侧设置有齿槽3,多个所述插接板1通过所述齿头2和所述齿槽3依次插接形成中空的圆台形鼓腔;

52.其中,所述齿头2包括本体部和多个凸齿部,所述本体连接于所述本体部连接于所述插接板1,所述多个凸齿部分布在所述本体部背离于所述插接板1的一端;

53.其中,所述齿槽3为多个,所述齿槽3的设置数量适配于所述凸齿部的数量;

54.其中,所述插接板1由实木材料制成。

55.进一步地,架子鼓鼓腔还包括:填胶层,设置在相邻的两个插接板1之间。

56.进一步地,所述凸齿部的数量为2至15个。

57.进一步地,架子鼓鼓腔还包括:所述插接板1的数量为10至80个。

58.进一步地,所述齿头2和所述齿槽3沿所述插接板1的高度方向布置。

59.进一步地,架子鼓鼓腔还包括:每个所述插接板1的厚度为10mm至50mm。

60.进一步地,所述凸齿部沿所述插接板1宽度方向的截面为三角型。

61.实施例2

62.该架子鼓包括:上述任一技术方案的的架子鼓鼓腔。

63.进一步地,架子鼓还包括:鼓耳,设置在所述架子鼓鼓腔的外壁上。

64.进一步地,架子鼓还包括:压圈,设置在所述鼓腔的上端面和下端面;鼓皮,通过所述压圈覆盖在所述鼓腔的上端面和下端面上。

65.具体实施例

66.如图1至图3所述,该架子鼓鼓腔包括:多个插接板1;其中,每个插接板1的一侧设置有齿头2,另一侧设置有齿槽3,多个所述插接板1通过所述齿头2和所述齿槽3依次插接形成中空的圆台形鼓腔;其中,所述插接板1由实木材料制成。

67.该实木插接架子鼓鼓腔的制作工艺为:

68.将含水率13%以内的所需同等长宽高尺寸的实木板材用电锯把实木板材两边锯成所需角度,再用含有齿状刀具的木工铣床将两边带有角度的板材一边加工成齿头2,另一边加工齿槽3。以此类推每一块插接板1都加工上述形状。也可用设定好的带有角度及齿头及齿槽的成型刀具一次性加工出所需尺寸及形状的插接板。例如所需鼓腔尺寸有24等分插接板1插接成,加工过程就用24块。

69.然后将带有齿头2齿槽3的插接板1齿头2齿槽3处均匀的涂刷木工胶,将插接板1按形状插接,直至连接成圆形桶状,待至少1小时以上木工胶彻底干透,再将组装好的鼓腔安装在车床卡爪上,启动车床,用车刀加工鼓腔内外侧成为圆形及设定壁厚即可,也可用铣床及打磨设备加工成设定的鼓腔尺寸。

70.后面是鼓腔内侧外侧两端处理,油漆等,钻孔安装鼓耳及其他通用配件,上下两端安装鼓皮压圈等。这样的加工过程虽然复杂,但是鼓腔结构非常牢固结实。使用者可使用年限较长。

71.以成品外径为355.6mm,内径为315.6mm,壁厚为20mm,高度为100mm的实木插接架子鼓鼓腔为例,24等分,也就是用24块实木板材加工组装。每块实木板材外侧长度49.5mm,内侧长度44.3mm,厚度23.5mm,高度100mm,第一侧面到第二侧面角度为82

°

,进行加工组装,实木插接架子鼓鼓腔上下两端尺寸对等。

72.具体地,圆台形鼓腔的高度100mm

‑

1000mm,直径150mm

‑

750mm。

73.具体地,架子鼓鼓腔可以为军鼓鼓腔,嗵鼓鼓腔,落地嗵鼓鼓腔及底鼓鼓腔。

74.最后应说明的是:以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。