1.本实用新型涉及一种喇叭,特别涉及一种盆形电喇叭。

背景技术:

2.汽车上都装有喇叭用来警告行人和其他车辆,以引起注意,保证行车安全。喇叭按发音动力的不同分气喇叭和电喇叭两类,按外形分有螺旋形、筒形、盆形三类;盆形电喇叭由于成本较低,广泛用于大车及小车上,由于大车使用环境较为嘈杂,而外径较大的盆形喇叭发音相对更为浑厚,因此在大车上用得较多;但盆形电喇叭存在外径大、整体尺寸大、整体重量大等确定,不利于安装及车辆减重。

技术实现要素:

3.本实用新型的目的在于解决现有技术的不足,本实用新型提供了一种结构简单、设计合理、整体尺寸小、发音浑厚响亮的盆形电喇叭。

4.本实用新型解决其技术问题所采用的技术方案是:一种盆形电喇叭,包括底盘、膜片、静铁芯、动铁芯、回音板、触点组件;所述静铁芯固定设置于底盘上侧,所述底盘的下侧固定有避振片、插片;所述静铁芯在底盘上侧套设有线圈架,所述线圈架上缠绕固定有线圈,所述线圈架上设有电容夹,所述电容夹内固定有消弧电容;所述底盘上侧固定设置有罩盖,所述膜片固定设置于底盘与罩盖之间;所述动铁芯设置于膜片的几何中心位置处且与静铁芯对应设置,所述动铁芯在膜片的上端套设有回音板;所述触点组件设置于底盘内且与动铁芯相抵接,所述触点组件的两端通过电线与线圈、插片连接组成电路。

5.作为优选,所述底盘的几何中心位置设有安装孔,所述静铁芯的下端穿过安装孔延伸至底盘下侧,所述避振片套设于底盘的下侧相对于安装孔处,所述静铁芯的下端、底盘的安装孔的下端孔口均采用外翻结构与避振片铆接固定。

6.作为优选,所述安装孔的上端孔口处设有定位槽,所述静铁芯相对于安装孔的上端孔口处设有卡接于定位槽内的定位环,所述避振片与底盘之间还设有第一垫圈。

7.作为优选,所述底盘上设有插片座,所述插片设置于插片座下端,所述插片上固定有波纹垫片,所述插片座、插片与线圈架通过第一铆钉固定连接。

8.作为优选,所述罩盖的几何中心位置采用镂空结构,所述罩盖上沿其周向均匀开设有若干个排水孔。

9.作为优选,所述膜片采用波纹状结构,所述膜片的上下两侧均设有纸垫圈。

10.作为优选,所述动铁芯的下侧设有断触台阶,所述动铁芯的顶部外圈设有铆头,所述动铁芯、断触台阶、铆头一体加工成型。

11.作为优选,所述回音板采用波纹状结构,所述膜片、回音板通过动铁芯与铆头固定连接。

12.作为优选,所述触点组件与动铁芯的断触台阶相抵接。

13.本实用新型在线圈架上设有电容夹来固定消弧电容,减少零件安装从而减小喇叭

的整体尺寸;静铁芯的下端、底盘的安装孔的下端孔口均采用外翻结构与避振片铆接固定,在简化安装结构的前提下保证了静铁芯与避振片的安装强度,同时避免了避振片对静铁芯的影响;膜片、回音板直接通过动铁芯与铆头固定连接,提高了膜片、回音板与动铁芯直接的连接强度;固定回音板、膜片均采用波纹状结构,提高了喇叭声响;插片上固定有防转动的波纹垫片,提高了导电的可靠性;罩盖上沿其周向均匀开设有若干个排水孔,避免了喇叭积水;本实用新型具有结构简单、设计合理、整体尺寸小、发音浑厚响亮等优点。

附图说明

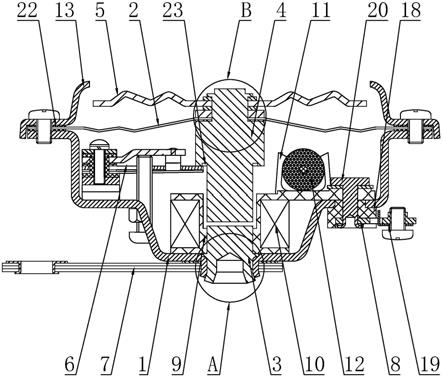

14.图1是本实用新型实施例的整体结构示意图;

15.图2是本实用新型图1的a处放大图;

16.图3是本实用新型图1的b处放大图;

17.图4是本实用新型罩盖的一种俯视图。

18.图中:1、底盘;2、膜片;3、静铁芯;4、动铁芯;5、回音板;6、触点组件;7、避振片;8、插片;9、线圈架;10、线圈;11、电容夹;12、消弧电容;13、罩盖;14、安装孔;15、定位槽;16、定位环;17、第一垫圈;18、插片座;19、波纹垫片;20、第一铆钉;21、排水孔;22、纸垫圈;23、断触台阶;24、铆头。

具体实施方式

19.下面通过具体实施例,并结合附图,对本实用新型的技术方案作进一步的具体说明。

20.实施例:

21.如图1至图4所示的一种盆形电喇叭,包括底盘1、膜片2、静铁芯3、动铁芯4、回音板5、触点组件6;所述静铁芯3固定设置于底盘1上侧,所述底盘1的下侧固定有避振片7,所述底盘1的几何中心位置设有安装孔14,所述静铁芯3的下端穿过安装孔14延伸至底盘1下侧,所述避振片7套设于底盘1的下侧相对于安装孔14处,所述静铁芯3的下端、底盘1的安装孔14的下端孔口均采用外翻结构与避振片7铆接固定,所述安装孔14的上端孔口处设有定位槽15,所述静铁芯3相对于安装孔14的上端孔口处设有卡接于定位槽15内的定位环16,所述避振片7与底盘1之间还设有第一垫圈17,所述底盘1上设有插片座18,所述插片8设置于插片座18下端,所述插片8上固定有波纹垫片19,所述插片座18、插片8与线圈架9通过第一铆钉20固定连接;所述静铁芯3在底盘1上侧套设有线圈架9,所述线圈架9上缠绕固定有线圈10,所述线圈架9上设有电容夹11,所述电容夹11内固定有消弧电容12;所述底盘1上侧固定设置有罩盖13,所述罩盖13的几何中心位置采用镂空结构,所述罩盖13上沿其周向均匀开设有若干个排水孔21,所述膜片2固定设置于底盘1与罩盖13之间,所述膜片2采用波纹状结构,所述膜片2的上下两侧均设有纸垫圈22;所述动铁芯4设置于膜片2的几何中心位置处且与静铁芯3对应设置,所述动铁芯4的下侧设有断触台阶23,所述动铁芯4的顶部外圈设有铆头24,所述动铁芯4、断触台阶23、铆头24一体加工成型,所述动铁芯4在膜片2的上端套设有回音板5,所述回音板5采用波纹状结构,所述膜片2、回音板5通过动铁芯4与铆头24固定连接;所述触点组件6设置于底盘1内,所述触点组件6与动铁芯4的断触台阶23相抵接,所述触点组件6的两端通过电线与线圈10、插片8连接组成电路。

22.以上所述的实施例只是本实用新型的一种较佳的方案,并非对本实用新型作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

技术特征:

1.一种盆形电喇叭,包括底盘(1)、膜片(2)、静铁芯(3)、动铁芯(4)、回音板(5)、触点组件(6),其特征在于:所述静铁芯(3)固定设置于底盘(1)上侧,所述底盘(1)的下侧固定有避振片(7)、插片(8);所述静铁芯(3)在底盘(1)上侧套设有线圈架(9),所述线圈架(9)上缠绕固定有线圈(10),所述线圈架(9)上设有电容夹(11),所述电容夹(11)内固定有消弧电容(12);所述底盘(1)上侧固定设置有罩盖(13),所述膜片(2)固定设置于底盘(1)与罩盖(13)之间;所述动铁芯(4)设置于膜片(2)的几何中心位置处且与静铁芯(3)对应设置,所述动铁芯(4)在膜片(2)的上端套设有回音板(5);所述触点组件(6)设置于底盘(1)内且与动铁芯(4)相抵接,所述触点组件(6)的两端通过电线与线圈(10)、插片(8)连接组成电路。2.根据权利要求1所述的盆形电喇叭,其特征在于:所述底盘(1)的几何中心位置设有安装孔(14),所述静铁芯(3)的下端穿过安装孔(14)延伸至底盘(1)下侧,所述避振片(7)套设于底盘(1)的下侧相对于安装孔(14)处,所述静铁芯(3)的下端、底盘(1)的安装孔(14)的下端孔口均采用外翻结构与避振片(7)铆接固定。3.根据权利要求2所述的盆形电喇叭,其特征在于:所述安装孔(14)的上端孔口处设有定位槽(15),所述静铁芯(3)相对于安装孔(14)的上端孔口处设有卡接于定位槽(15)内的定位环(16),所述避振片(7)与底盘(1)之间还设有第一垫圈(17)。4.根据权利要求1所述的盆形电喇叭,其特征在于:所述底盘(1)上设有插片座(18),所述插片(8)设置于插片座(18)下端,所述插片(8)上固定有波纹垫片(19),所述插片座(18)、插片(8)与线圈架(9)通过第一铆钉(20)固定连接。5.根据权利要求1所述的盆形电喇叭,其特征在于:所述罩盖(13)的几何中心位置采用镂空结构,所述罩盖(13)上沿其周向均匀开设有若干个排水孔(21)。6.根据权利要求1所述的盆形电喇叭,其特征在于:所述膜片(2)采用波纹状结构,所述膜片(2)的上下两侧均设有纸垫圈(22)。7.根据权利要求1所述的盆形电喇叭,其特征在于:所述动铁芯(4)的下侧设有断触台阶(23),所述动铁芯(4)的顶部外圈设有铆头(24),所述动铁芯(4)、断触台阶(23)、铆头(24)一体加工成型。8.根据权利要求7所述的盆形电喇叭,其特征在于:所述回音板(5)采用波纹状结构,所述膜片(2)、回音板(5)通过动铁芯(4)与铆头(24)固定连接。9.根据权利要求7所述的盆形电喇叭,其特征在于:所述触点组件(6)与动铁芯(4)的断触台阶(23)相抵接。

技术总结

一种盆形电喇叭,包括底盘、膜片、静铁芯、动铁芯、回音板、触点组件;所述静铁芯固定设置于底盘上侧,所述底盘的下侧固定有避振片、插片;所述静铁芯在底盘上侧套设有线圈架,所述线圈架上缠绕固定有线圈,所述线圈架上设有电容夹,所述电容夹内固定有消弧电容;所述底盘上侧固定设置有罩盖,所述膜片固定设置于底盘与罩盖之间;所述动铁芯设置于膜片的几何中心位置处且与静铁芯对应设置,所述动铁芯在膜片的上端套设有回音板;所述触点组件设置于底盘内且与动铁芯相抵接,所述触点组件的两端通过电线与线圈、插片连接组成电路;本实用新型具有结构简单、设计合理、整体尺寸小、发音浑厚响亮等优点。亮等优点。亮等优点。

技术研发人员:高之虎 汪凯

受保护的技术使用者:浙江固久汽车电器有限公司

技术研发日:2021.06.02

技术公布日:2021/12/17