1.本实用新型涉及送料装置相关技术领域,尤其是指一种木板材送料装置。

背景技术:

2.木板材是将完整的木板材经过刨削等工序而形成的,因其坚固耐用、纹路清晰,而使其成为家装中经常使用的材料。

3.现有技术中,送料装置上的上压轮和下输送轮分别作用在木板材的上下两面,使得木板材分别在上压轮和下输送轮的共同带动下,被输送至刨削区进行刨削。由于木板材在输送过程中只是竖直方向受到限位,而木板材的侧面未受到限位,故容易导致木板材不能精准地被输送至刨削区内相应的位置处。

技术实现要素:

4.本实用新型是为了克服现有技术中木板材不能精准地被输送至刨削区内相应的位置处的不足,提供了一种木板材能精准地被输送至刨削区内相应的位置处的木板材送料装置。

5.为了实现上述目的,本实用新型采用以下技术方案:

6.一种木板材送料装置,它包括操作台,所述操作台的一端设有入料区,所述操作台的另一端设有刨削区,所述操作台的一侧设有若干个沿操作台长度方向分布的输送机构,其中一部分输送机构位于入料区内,另一部分输送机构位于刨削区内,所述操作台相对应的另一侧设有若干个沿操作台长度方向分布的限位机构和限位板,所述限位机构位于入料区内,所述限位机构包括限位轮、伸缩轴和套筒,所述伸缩轴的一端靠近输送机构且与限位轮的中心转动连接,所述伸缩轴的另一端远离输送机构且位于套筒内,所述伸缩轴与套筒滑动连接,所述套筒与操作台相对应的另一侧可拆卸连接,所述限位板位于刨削区内,所述限位板沿操作台的宽度方向与操作台滑动连接。

7.所述操作台的一端设有入料区,所述操作台的另一端设有刨削区,所述操作台的一侧设有若干个沿操作台长度方向分布的输送机构,其中一部分输送机构位于入料区内,另一部分输送机构位于刨削区内,所述操作台相对应的另一侧设有若干个沿操作台长度方向分布的限位机构和限位板,所述限位机构位于入料区内,所述限位机构包括限位轮、伸缩轴和套筒,所述伸缩轴的一端靠近输送机构且与限位轮的中心转动连接,所述伸缩轴的另一端远离输送机构且位于套筒内,所述伸缩轴与套筒滑动连接,所述套筒与操作台相对应的另一侧可拆卸连接,所述限位板位于刨削区内,所述限位板沿操作台的宽度方向与操作台滑动连接。工作前,操作者根据木板材的宽度分别调节限位板的位置和限位轮的位置并将其固定,木板材通过输送机构从入料区被输送至刨削区进行刨削工作,在此过程中,限位轮使得木板材的侧面得到限位,达到了木板材能精准地被输送至刨削区内相应的位置处的目的,同时木板材在刨削区进行刨削时,限位板对木板材的侧面进行限位,使得木板材在刨削时不会产生位置偏移,有利于提高刨削质量;限位轮与伸缩轴转动连接使得木板材侧面

得到限位的同时减小了限位轮与木板材之间的摩擦力,利于木板材的输送。

8.作为优选,所述套筒与操作台的宽度方向相互平行,所述套筒上设有矩形孔,所述伸缩轴位于套筒内的一端上设有与矩形孔相匹配的限位柱,所述限位柱的一端与伸缩轴的侧壁固定连接,所述限位柱的另一端设有螺纹槽,所述限位柱的另一端贯穿矩形孔通过螺纹槽螺纹连接有螺栓,所述螺栓的一端与螺纹槽螺纹连接,所述螺栓的另一端固定有螺帽,所述螺帽的直径大于矩形孔的宽度。由于木板材在输送机构的作用下沿着操作台的长度方向输送,故套筒与操作台的宽度方向相互平行,使得限位轮通过伸缩轴的调节能够对木板材的侧面起到限位作用;调节限位轮的位置时,操作者只需通过螺帽将螺栓拧松,然后移动伸缩轴,伸缩轴上的限位柱在矩形孔内产生相应的滑动,当限位轮调节到合适位置时,停止移动伸缩轴,并通过螺帽将螺栓拧紧,以增加螺帽与套筒表面的摩擦力,从而起到固定限位轮的作用,调节简便。

9.作为优选,所述操作台的一侧设有安装板,所述安装板与操作台连接,所述安装板与操作台相互垂直,所述安装板上设有若干根立柱,所述立柱的顶部远离操作台,所述立柱的底部靠近操作台,所述输送机构包括上压轮、转动肘板和气缸,所述转动肘板的一端与立柱的底部转动连接,所述转动肘板的另一端与上压轮的中心转动连接,所述气缸的一端与立柱的顶部转动连接,所述气缸的另一端与转动肘板转动连接。在气缸的驱动下,上压轮通过转动肘板与立柱的底部产生转动,有利于匹配不同厚度的木板材,应用范围广。

10.作为优选,所述限位轮位于相邻两个输送机构上的上压轮之间。这样设计使得限位轮对木板材侧面起到限位作用的同时,便于修正木板材的输送方向,使得木板材在输送过程中不产生位置偏移。

11.作为优选,所述入料区的一端远离刨削区,所述入料区的另一端靠近刨削区,所述入料区远离刨削区的一端上设有与上压轮相对应的下输送轮,所述下输送轮的轴线方向与操作台的宽度方向相同,所述操作台上设有与下输送轮相匹配的凹槽,所述操作台内设有驱动电机,所述下输送轮在驱动电机的驱动下与凹槽转动连接,所述套筒位于入料区靠近刨削区的一端。木板材置于上压轮和下输送轮之间,驱动电机驱动下输送轮转动,利于木板材的输送。

12.作为优选,所述下输送轮的外侧壁上设有若干根均匀分布的凸纹。有利于增大下输送轮和木板材之间的摩擦力,提高木板材的输送效率。

13.作为优选,所述操作台上设有刨刀,所述刨刀与操作台可拆卸连接,所述刨刀位于刨削区内且位于安装板和限位板之间。当木板材被输送至刨削区时,木板材前进的同时,刨刀作用于木板材表面,实现木板材的刨削。

14.本实用新型的有益效果是:木板材能精准地被输送至刨削区内相应的位置处;木板材在刨削时不会产生位置偏移,有利于提高刨削质量;限位轮位置调节简便;有利于匹配不同厚度的木板材,应用范围广;便于修正木板材的输送方向,使得木板材在输送过程中不产生位置偏移;利于木板材的输送且提高木板材的输送效率。

附图说明

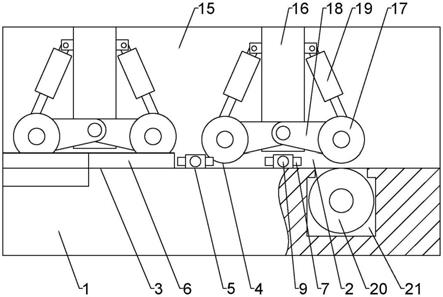

15.图1是本实用新型的结构示意图;

16.图2是图1的俯视图;

17.图3是限位机构的结构示意图;

18.图4是图3中a-a的剖视图。

19.图中:1. 操作台,2. 入料区,3. 刨削区,4. 输送机构,5. 限位机构,6. 限位板,7. 限位轮,8. 伸缩轴,9. 套筒,10. 矩形孔,11. 限位柱,12. 螺纹槽,13. 螺栓,14. 螺帽,15. 安装板,16. 立柱,17. 上压轮,18. 转动肘板,19. 气缸,20. 下输送轮,21. 凹槽,22. 凸纹。

具体实施方式

20.下面结合附图和具体实施方式对本实用新型做进一步的描述。

21.如图1和图2所述的实施例中,一种木板材送料装置,它包括操作台1,操作台1的一端设有入料区2,操作台1的另一端设有刨削区3,操作台1的一侧设有若干个沿操作台1长度方向分布的输送机构4,其中一部分输送机构4位于入料区2内,另一部分输送机构4位于刨削区3内,操作台1相对应的另一侧设有若干个沿操作台1长度方向分布的限位机构5和限位板6,限位机构5位于入料区2内,如图3和图4所示,限位机构5包括限位轮7、伸缩轴8和套筒9,伸缩轴8的一端靠近输送机构4且与限位轮7的中心转动连接,伸缩轴8的另一端远离输送机构4且位于套筒9内,伸缩轴8与套筒9滑动连接,套筒9与操作台1相对应的另一侧可拆卸连接,限位板6位于刨削区3内,限位板6沿操作台1的宽度方向与操作台1滑动连接。

22.如图1和图2所示,套筒9与操作台1的宽度方向相互平行,如图3和图4所示,套筒9上设有矩形孔10,伸缩轴8位于套筒9内的一端上设有与矩形孔10相匹配的限位柱11,限位柱11的一端与伸缩轴8的侧壁固定连接,限位柱11的另一端设有螺纹槽12,限位柱11的另一端贯穿矩形孔10通过螺纹槽12螺纹连接有螺栓13,螺栓13的一端与螺纹槽12螺纹连接,螺栓13的另一端固定有螺帽14,螺帽14的直径大于矩形孔10的宽度。

23.如图1和图2所示,操作台1的一侧设有安装板15,安装板15与操作台1连接,安装板15与操作台1相互垂直,安装板15上设有若干根立柱16,立柱16的顶部远离操作台1,立柱16的底部靠近操作台1,输送机构4包括上压轮17、转动肘板18和气缸19,转动肘板18的一端与立柱16的底部转动连接,转动肘板18的另一端与上压轮17的中心转动连接,气缸19的一端与立柱16的顶部转动连接,气缸19的另一端与转动肘板18转动连接。限位轮7位于相邻两个输送机构4上的上压轮17之间。

24.如图1和图2所示,入料区2的一端远离刨削区3,入料区2的另一端靠近刨削区3,入料区2远离刨削区3的一端上设有与上压轮17相对应的下输送轮20,下输送轮20的轴线方向与操作台1的宽度方向相同,操作台1上设有与下输送轮20相匹配的凹槽21,操作台1内设有驱动电机,下输送轮20在驱动电机的驱动下与凹槽21转动连接,套筒9位于入料区2靠近刨削区3的一端。下输送轮20的外侧壁上设有若干根均匀分布的凸纹22。操作台1上设有刨刀,刨刀与操作台1可拆卸连接,刨刀位于刨削区3内且位于安装板15和限位板6之间。

25.工作前,操作者根据木板材的宽度分别调节限位板6的位置和限位轮7的位置并将其固定,木板材置于上压轮17和下输送轮20之间,气缸19工作并带动上压轮17通过转动肘板18与立柱16的底部产生转动,使得上压轮17与木板材的上表面相接触;驱动电机驱动下输送轮20转动,下输送轮20作用于木板材的下表面,木板材从入料区2被输送至刨削区3进行刨削工作,在此过程中,限位轮7使得木板材的侧面得到限位,同时不断修正木板材的输

送方向,使其能精准地被输送至刨削区3内相应的位置处,同时木板材在刨削区3前进的同时,刨刀刨削木板材表面,限位板6对木板材的侧面进行限位,使得木板材在刨削时不会产生位置偏移,有利于提高刨削质量。

26.调节限位轮7的位置时,操作者只需通过螺帽14将螺栓13拧松,然后移动伸缩轴8,伸缩轴8上的限位柱11在矩形孔10内产生相应的滑动,当限位轮7调节到合适位置时,停止移动伸缩轴8,并通过螺帽14将螺栓13拧紧,以增加螺帽14与套筒表面的摩擦力,从而起到固定限位轮7的作用,调节简便。