1.本发明涉及板材加工技术领域,尤其是指一种自动上下料的板材加工封边系统及其方法。

背景技术:

2.目前,在常规的板材封边生产线中,上料多采用单片上料,下料也多采用单片下料,其上下料速度为不高于10片/min,上、下料速度一般。为了提高生产效率,需要提高板材封边生产线中的上下料速度;本系统方法能够有效的实现了这一目的。

技术实现要素:

3.本发明针对现有技术的问题提供一种自动上下料的板材加工封边系统及其方法,结构新颖、设计巧妙,采用第一机器人、第二机器人自动上下料,生产线均采用总控方式进行操作控制,自动化程度高,人力需求少,生产效率高,是目前自动化程度、生产效率以及产量都达到非常先进水平的生产线;其中,在托板机构和合板机构的作用下,有效提高上下料效率,从而提高生产效率。

4.为了解决上述技术问题,本发明采用如下技术方案:

5.本发明提供了一种自动上下料的板材加工封边系统,包括沿着板材加工方向依次设置的第一交错上下料装置、第一中间输送台、第一双端封边机、转向机、双端铣型设备、第二中间输送台和第二交错上下料装置;所述转向机用于将板材向前输送并转向;

6.所述第一中间输送台内活动装设有托板机构,所述托板机构用于将并列的两片板材分开;

7.所述第二中间输送台内活动装设有合板机构,所述合板机构用于将分开的两片板材并列排齐;

8.所述第一交错上下料装置用于将并列的两片板材进行同时上料;所述第二交错上下料装置用于将并列的两片板材进行同时下料。

9.其中,所述第一中间输送台包括第一中间输送机架以及多个一排式等间隔转动设置于所述第一中间输送机架上的第一输送辊;

10.所述托板机构包括第一升降驱动机构、第一横向驱动机构、第一托板架体以及多个一排式等间隔设置在第一托板架体上的第一u型托板,第一横向驱动机构用于驱使所述第一升降驱动机构横向移动,所述第一升降驱动机构用于驱使所述第一托板架体上下移动,每个所述第一u型托板分别位于相邻两个第一输送辊之间的间隙处。

11.其中,所述第二中间输送台包括第二中间输送机架以及多个一排式等间隔转动设置于所述第二中间输送机架上的第二输送辊;

12.所述合板机构包括第二升降驱动机构、第二横向驱动机构、第二托板架体以及多个一排式等间隔设置在第二托板架体上的第二u型托板,第二横向驱动机构用于驱使所述第二升降驱动机构横向移动,所述第二升降驱动机构用于驱使所述第二托板架体上下移

动,每个所述第二u型托板分别位于相邻两个第二输送辊之间的间隙处。

13.其中,所述第一交错上下料装置包括第一机器人以及位于第一机器人一侧的第一上下料组件,所述第一上下料组件均包括并列设置的第一板材上料输送台和第一垫板下料输送台;

14.所述第一机器人用于将两个所述第一板材上料输送台上料的两片板材同时移送至第一中间输送台以及用于将第一板材上料输送台上的垫板移送至第一垫板下料输送台。

15.其中,所述第一上下料组件设置有两个。

16.其中,所述第二交错上下料装置包括第二机器人以及位于第二机器人一侧的第二上下料组件,所述第二上下料组件均包括并列设置的第一板材下料输送台和第一垫板上料输送台;

17.所述第二中间输送台用于将双端铣型设备送出的板材移送至第二机器人,所述第二机器人用于将所述第二中间输送台上的板材移送至第一板材下料输送台以及用于将第一垫板上料输送台上的垫板移送至第一板材下料输送台上。

18.其中,所述第二上下料组件设置有两个。

19.本发明还提供了一种自动上下料的板材加工封边方法,包括以下步骤:

20.步骤a,两片并列的板材从第一板材上料输送台上料;

21.步骤b,第一机器人将两片板材从第一板材上料输送台移送至第一中间输送台;

22.步骤c,第一中间输送台承载两片并列的板材,托板机构上升,其中一片板材被托起,另一片板材向前移动直至其尾部离开托板机构,托板机构平移运动至送料基准线并下降,将被托起的板材放置在第一中间输送台上进行向前传输,两片板材被分开并以此向前输送;

23.步骤d,板材送入第一双端封边机对板材的两侧长边进行封边加工;

24.步骤e,板材从第一双端封边机进行封边加工后送出至转向机,转向机将板材向前移送并转向90度;

25.步骤f,双端铣型设备对板材转向后的两端进行铣型加工后送出至第二中间输送台;

26.步骤g,当两片板材依次从双端铣型设备送出至第二中间输送台时,合板机构上升,前一片板材被托起,合板机构平移运动至合板基准线并下降,待后一片板材移动至于前一片板材并列排齐时,合并机构下降放置在第二中间输送台,使得前后送出的两片板材合并排齐;

27.步骤h,第二机器人将板材从第二中间输送台移送至第一板材下料输送台上进行下料。

28.其中,所述步骤b还包括步骤b1:两片板材被移送至第一板材上料输送台后,第一机器人将原本放置在板材下方的垫板移送至第一垫板下料输送台上堆叠,待第一垫板下料输送台上的垫板数量堆垛到预设数量时将垫板下料送出回收。

29.其中,所述步骤g和步骤h之间还包括步骤g1:在将板材从第二中间输送台移送至第一板材下料输送台上前,第二机器人从第一垫板上料输送台上抓取垫片预先放置在第一板材下料输送台上,步骤h中的板材放置在垫板上。

30.本发明的有益效果:

31.本发明结构新颖、设计巧妙,采用第一机器人、第二机器人自动上下料,生产线均采用总控方式进行操作控制,自动化程度高,人力需求少,生产效率高,是目前自动化程度、生产效率以及产量都达到非常先进水平的生产线;其中,在托板机构和合板机构的作用下,有效提高上下料效率,从而提高生产效率。

附图说明

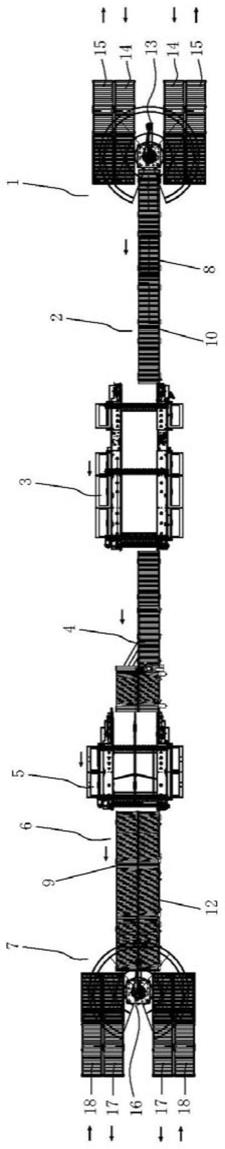

32.图1为本发明的一种自动上下料的板材加工封边系统的结构示意图。

33.图2为本发明的两片板材同时送出至第一中间输送台上时托板机构的工作状态示意图。

34.图3为本发明的两片板材被托板机构分开时的工作状态示意图。

35.图4为本发明的托板机构与两片板材配合工作时的结构示意图。

36.在图1至图4中的附图标记包括:

37.1、第一交错上下料装置;2、第一中间输送台;3、第一双端封边机;4、转向机;5、双端铣型设备;6、第二中间输送台;7、第二交错上下料装置;8、托板机构;9、合板机构;10、第一输送辊;11、第一u型托板;12、第二输送辊;13、第一机器人;14、第一板材上料输送台;15、第一垫板下料输送台;16、第二机器人;17、第一板材下料输送台;18、第一垫板上料输送台;100、板材。

具体实施方式

38.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。以下结合附图对本发明进行详细的描述。

39.实施例1

40.本实施例1提供了一种自动上下料的板材加工封边系统,如图1至图4所示,包括沿着板材加工方向依次设置的第一交错上下料装置1、第一中间输送台2、第一双端封边机3、转向机4、双端铣型设备5、第二中间输送台6和第二交错上下料装置7;转向机4用于将板材向前输送并转向;

41.第一中间输送台2内活动装设有托板机构8,托板机构8用于将并列的两片板材分开;

42.第二中间输送台6内活动装设有合板机构9,合板机构9用于将分开的两片板材并列排齐;

43.第一交错上下料装置1用于将并列的两片板材进行同时上料;第二交错上下料装置7用于将并列的两片板材进行同时下料。

44.本实施例中,第一中间输送台2包括第一中间输送机架以及多个一排式等间隔转动设置于第一中间输送机架上的第一输送辊10;

45.托板机构8包括第一升降驱动机构、第一横向驱动机构、第一托板架体以及多个一排式等间隔设置在第一托板架体上的第一u型托板11,第一横向驱动机构用于驱使第一升降驱动机构横向移动,第一升降驱动机构用于驱使第一托板架体上下移动,每个第一u型托板11分别位于相邻两个第一输送辊10之间的间隙处。

46.本实施例中,第二中间输送台6包括第二中间输送机架以及多个一排式等间隔转

动设置于第二中间输送机架上的第二输送辊12;

47.合板机构9包括第二升降驱动机构、第二横向驱动机构、第二托板架体以及多个一排式等间隔设置在第二托板架体上的第二u型托板,第二横向驱动机构用于驱使第二升降驱动机构横向移动,第二升降驱动机构用于驱使第二托板架体上下移动,每个第二u型托板分别位于相邻两个第二输送辊12之间的间隙处。

48.本实施例中,第一交错上下料装置1包括第一机器人13以及位于第一机器人13一侧的第一上下料组件,第一上下料组件均包括并列设置的第一板材上料输送台14和第一垫板下料输送台15;

49.第一机器人13用于将两个第一板材上料输送台14上料的两片板材同时移送至第一中间输送台2以及用于将第一板材上料输送台14上的垫板移送至第一垫板下料输送台15。

50.其中,第一上下料组件设置有两个,两个第一上下料组件分别位于第一机器人13的两侧。具体地,上述设置可以使得第一机器人13在将一侧的板材抓取至第一中间输送台2上后,第一机器人13抓取另一侧的板材上料,同时第一机器人13抓取位于第一板材上料输送台14上的垫板移送第一垫板下料输送台15上。

51.本实施例中,第二交错上下料装置7包括第二机器人16以及位于第二机器人16一侧的第二上下料组件,第二上下料组件均包括并列设置的第一板材下料输送台17和第一垫板上料输送台18;

52.第二中间输送台6用于将双端铣型设备5送出的板材移送至第二机器人16,第二机器人16用于将第二中间输送台6上的板材移送至第一板材下料输送台17以及用于将第一垫板上料输送台18上的垫板移送至第一板材下料输送台17上。

53.其中,第二上下料组件设置有两个,两个第二上下料组件分别位于第二机器人16的两侧。具体地,上述设置可以使得第二机器人16在将第二中间输送台6的板材抓取至第一板材下料输送台17上时,第二机器人16同时抓取第一垫板上料输送台18上的垫板,第二机器人16复位至第二中间输送台6的抓取位时,带动垫板移送至第一板材下料输送台17上,实现板材与垫板之间的层叠堆垛。

54.具体地,本实施例1的工作流程及其原理为:两片并列的板材100从第一板材上料输送台14送入,由第一机器人13抓取移送到第一中间输送台2上想上料,每片板材被抓取后,其底部的垫板由第一机器人13抓取送到第一垫板下料输送台15上,当其累计堆叠到一定数量后送出回收;

55.两片并列的板材送至第一中间输送台2上后,托板机构8升起将不位于送料基准线上的板材托起升高,另一片板材在第一中间输送台2的作用下向前输送移动,当其尾部离开托板机构8时,托板机构8平移运动至送料基准线上并下降,被抬升的板材放置在第一中间输送台2上,向前输送进入第一双端封边机3,至此,两片板材被分开并依次送入第一双端封边机3中进行加工,成本的提高了上料速度;

56.板材从第一中间输送台2移送至第一双端封边机3,第一双端封边机3实现对板材两侧的长边进行铣加工并对长边进行封纸边;然后从第二双端封边机送出至转向机4,转向机4将板材向前移送并转向90度后,板材送入双端铣型设备5中,对板材两端边铣加工,然后经由第二中间输送台6送出,由第二机器人16抓取堆垛在第一板材下料输送台17上,同时,

第二机器人16从第一垫板上料输送台18上的垫板移送至第一板材下料输送台17上,当板材依次堆叠在垫板上达到预设数量或者达到预设高度后,第一板材下料输送台17将其进行下料;

57.其中,在板材从双端铣型设备5送出至第二中间输送台6时,合板机构9与托板机构8结构一样,但其动作原理与托板机构8逆向,以实现将两片依次送出的板材并列排齐,再由第二机器人16抓取下料,这样也成倍的提高了下料速度;

58.本系统采用第一机器人13、第二机器人16自动上下料,生产线均采用总控方式进行操作控制,自动化程度高,人力需求少,生产效率高,是目前自动化程度、生产效率以及产量都达到非常先进水平的生产线;其中,在托板机构8和合板机构9的作用下,有效提高上下料效率,从而提高生产效率。

59.实施例2

60.本实施例2还提供了一种自动上下料的板材加工封边方法,包括以下步骤:

61.步骤a,两片并列的板材从第一板材上料输送台14上料;

62.步骤b,第一机器人13将两片板材从第一板材上料输送台14移送至第一中间输送台2;

63.步骤c,第一中间输送台2承载两片并列的板材,托板机构8上升,其中一片板材被托起,另一片板材向前移动直至其尾部离开托板机构8,托板机构8平移运动至送料基准线并下降,将被托起的板材放置在第一中间输送台2上进行向前传输,两片板材被分开并以此向前输送;

64.步骤d,板材送入第一双端封边机3对板材的两侧长边进行封边加工;

65.步骤e,板材从第一双端封边机3进行封边加工后送出至转向机4,转向机4将板材向前移送并转向90度;

66.步骤f,双端铣型设备5对板材转向后的两端进行铣型加工后送出至第二中间输送台6;

67.步骤g,当两片板材依次从双端铣型设备5送出至第二中间输送台6时,合板机构9上升,前一片板材被托起,合板机构9平移运动至合板基准线并下降,待后一片板材移动至于前一片板材并列排齐时,合并机构下降放置在第二中间输送台6,使得前后送出的两片板材合并排齐;

68.步骤h,第二机器人16将板材从第二中间输送台6移送至第一板材下料输送台17上进行下料。

69.具体地,本实施例的方法自动化程度高,人力需求少,生产效率高,是目前自动化程度、生产效率以及产量都达到非常先进水平的生产线;其中,在托板机构8和合板机构9的作用下,有效提高上下料效率,从而提高生产效率。

70.本实施例中,步骤b还包括步骤b1:两片板材被移送至第一板材上料输送台14后,第一机器人13将原本放置在板材下方的垫板移送至第一垫板下料输送台15上堆叠,待第一垫板下料输送台15上的垫板数量堆垛到预设数量时将垫板下料送出回收。

71.本实施例中,步骤g和步骤h之间还包括步骤g1:在将板材从第二中间输送台6移送至第一板材下料输送台17上前,第二机器人16从第一垫板上料输送台18上抓取垫片预先放置在第一板材下料输送台17上,步骤h中的板材放置在垫板上。

72.以上所述,仅是本发明较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明以较佳实施例公开如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围内。