1.本实用新型总地涉及集装箱加工领域,且更具体地涉及一种钻孔锁钉机器人。

背景技术:

2.在集装箱行业中,目前木地板通过螺钉紧固在底架的底横梁上,紧固工序依次为:人工划线、钻扩孔、清洁、撒钉、锁钉、清洁、检查、返修。而一个53尺的集装箱需通过一千多个螺钉安装木地板。而目前的钻孔锁钉设备由于结构的原因,占用空间较大,难以适应大多数企业厂房的布局,且不便于维修。此外,现有的钻孔锁钉设备也不能满足对不同规格集装箱进行钻孔锁钉作业的需求,整体通用性较差。

3.为此,需要提供一种钻孔锁钉机器人,以至少部分地解决相关技术中的问题。

技术实现要素:

4.在实用新型内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本实用新型的实用新型内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

5.为了至少部分地解决上述问题,本实用新型提供了一种钻孔锁钉机器人,用于在集装箱的地板上钻孔并锁钉,所述钻孔锁钉机器人包括:

6.主体框架,所述主体框架包括顶部框架、底部框架和连接在所述顶部框架和所述底部框架之间的连接立柱;

7.至少两组钻孔锁钉模块,所述至少两组钻孔锁钉模块沿横向方向吊装在所述顶部框架的下方;

8.至少两组纵向移动装置,所述纵向移动装置设置在所述主体框架上,并分别与所述钻孔锁钉模块连接,以用于驱动所述钻孔锁钉模块沿纵向方向移动,从而改变所述至少两组钻孔锁钉模块彼此之间的距离和/或相对于所述底部框架的位置。

9.根据本实用新型的钻孔锁钉机器人,将至少两组钻孔锁钉模块沿横向方向吊装在主体框架的顶部框架的下方,能够有效利用主体框架的安装空间,使得钻孔锁钉机器人的结构更加紧凑,有利于实现钻孔锁钉机器人的小型化;并且每组钻孔锁钉模块均配置有纵向移动装置,从而改变至少两组钻孔锁钉模块彼此之间的距离和/或相对于底部框架的位置,能够使得每组钻孔锁钉模块的钻孔锁钉作业互不干涉,在钻孔后快速地进行锁钉作业而不移动钻孔锁钉机器人,有利于提高钻孔锁钉效率,且便于对钻孔锁钉模块进行维修。

10.可选地,所述纵向移动装置包括第一驱动机构和相对于所述第一驱动机构可移动的滑动机构,所述滑动机构连接至所述钻孔锁钉模块,以在所述第一驱动机构的作用下带动所述钻孔锁钉模块沿所述纵向方向移动。

11.可选地,所述第一驱动机构设置在所述顶部框架的底部的两侧和/或中部。

12.可选地,所述第一驱动机构包括驱动电机和丝杆,所述滑动机构包括螺母,并通过

所述螺母套设在所述丝杆上,所述驱动电机能够驱动所述丝杆旋转,并带动所述滑动机构沿所述丝杆移动,以带动所述钻孔锁钉模块沿所述纵向方向移动。

13.可选地,所述顶部框架的下方设置有沿所述纵向方向延伸的纵向导轨,所述滑动机构连接至所述纵向导轨,以在所述第一驱动机构的作用下带动所述钻孔锁钉模块沿所述纵向导轨移动。

14.可选地,所述钻孔锁钉模块包括钻孔装置、锁钉装置和安装板,所述钻孔装置和所述锁钉装置分别设置在所述安装板的两侧。

15.可选地,所述钻孔锁钉机器人还包括横向移动装置,所述横向移动装置连接至所述安装板的顶部,用于驱动所述钻孔锁钉模块沿横向方向移动,从而改变一组中所述钻孔锁钉模块彼此之间的距离。

16.可选地,所述滑动机构还包括滑具,所述螺母设置在所述滑具上,所述滑具连接至所述安装板,并通过所述螺母套设在所述丝杆上,以在所述驱动电机的够驱动下沿所述丝杆移动,并带动所述钻孔锁钉模块沿所述沿纵向方向移动。

17.可选地,所述滑具包括吊具和吊梁,所述吊具连接至所述纵向导轨,所述吊梁的两侧设置有沿所述横向方向延伸的横向导轨,所述安装板包括第一安装板、第二安装板和l型连接板,所述l型连接板设置在所述第一安装板的顶部,并与所述第二安装板之间形成u型槽,所述l型连接板和所述第二安装板分别连接至所述横向导轨,并能在所述横向移动装置的驱动下沿所述横向导轨移动。

18.可选地,所述横向移动装置包括第二驱动机构,所述第二驱动机构连接至所述安装板,且包括驱动部和齿轮,所述吊梁的顶部设置有沿所述横向方向延伸的齿条,所述齿轮能够在所述驱动部的驱动下沿所述齿条移动,以带动所述钻孔锁钉模块沿所述横向导轨移动。

19.可选地,所述横向移动装置包括第三驱动机构,所述第三驱动机构包括第一气缸和推动构件,所述推动构件连接至所述安装板的顶部,并能在所述第一气缸的驱动下带动所述钻孔锁钉模块沿所述横向导轨移动。

20.可选地,所述钻孔锁钉模块还包括锁紧装置,所述锁紧装置包括锁紧件和定位块,所述定位块包括第一锁紧孔,所述u型槽的底壁上设置有第二锁紧孔,所述吊梁的底部设置有t型槽,所述锁紧件能够穿设第一锁紧孔和第二锁紧孔,以将所述定位块固定至所述t型槽内。

21.可选地,所述吊梁的底部设置有相对布置的l型支撑板,所述t型槽由所述l型支撑板形成。

22.可选地,所述主体框架还包括基板,所述基板设置在所述顶部框架的下方,且构造为一体成型,所述纵向导轨设置在所述基板的下表面。

23.可选地,所述主体框架还包括底部框架和设置在所述底部框架的底部的行走机构,所述钻孔锁钉机器人还包括:

24.视觉传感器,所述视觉传感器用于感测所述地板上的定位标线;

25.控制器,所述控制器配置为根据所述视觉传感器感测到的信号控制所述行走机构的动作,以使所述钻孔锁钉模块与所述集装箱的底横梁对齐。

26.可选地,所述钻孔锁钉机器人还包括排轮模块,所述排轮模块设置在所述顶部框

架和/或所述底部框架的两侧,且包括排轮和排轮移动装置,所述排轮移动装置用于驱动所述排轮沿所述横向方向移动。

27.可选地,所述钻孔锁钉机器人还包括送钉模块,所述送钉模块设置在所述顶部框架的上方,用于将螺钉输送至所述钻孔锁钉模块。

28.可选地,所述钻孔锁钉机器人还包括减震模块,所述减震模块设置在所述送钉模块和所述顶部框架之间。

附图说明

29.本实用新型实施方式的下列附图在此作为本实用新型的一部分用于理解本实用新型。附图中示出了本实用新型的实施方式及其描述,用来解释本实用新型的原理。

30.附图中:

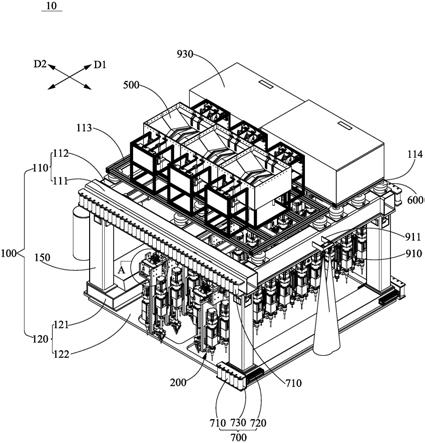

31.图1为根据本实用新型的优选实施方式的钻孔锁钉机器人的立体结构示意图;

32.图2为图1中a处局部放大图;

33.图3为根据本实用新型的优选实施方式的钻孔锁钉机器人的左视图;

34.图4为根据本发明的优选实施方式的钻孔锁钉机器人的钻孔锁钉模块的结构示意图;

35.图5为图3中b处的局部放大图;

36.图6为根据本实用新型的优选实施方式的钻孔锁钉机器人的主体框架的立体结构示意图;

37.图7为根据本实用新型的优选实施方式的钻孔锁钉机器人的主体框架的另一立体结构示意图;

38.图8为图7中c处的局部放大图;以及

39.图9为根据本实用新型的优选实施方式的钻孔锁钉机器人位于集装箱内的结构示意图。

40.附图标记说明:

41.10:钻孔锁钉机器人

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100:主体框架

42.110:顶部框架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111:顶纵梁

43.112:顶横梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

113:第一支撑架

44.114:第二支撑架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

115:纵向导轨

45.116:第一滑块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120:底部框架

46.121:底横梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122:底板

47.130:行走机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

140:基板

48.150:连接立柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

150a:容纳空间

49.200:钻孔锁钉模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

210:钻孔装置

50.220:锁钉装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

230:安装板

51.231:第一安装板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

232:第二安装板

52.233:l型连接板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

240:锁紧装置

53.241:锁紧件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

242:定位块

54.310:第一驱动机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

311:第一电机

55.312:丝杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

313:电机座

56.314:第一联轴器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

321:滑具

57.321a:吊具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

321b:吊梁

58.322:横向导轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

322a:第二滑块

59.323:齿条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

324:t型槽

60.325:l型支撑板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

326:u型槽

61.327:螺母

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

328:基座

62.410:第二驱动机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

411:驱动部

63.412:齿轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

413:连接轴

64.420:第三驱动机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

421:第一气缸

65.421a:第一缸体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

421b:第一气缸轴

66.422:推动构件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500:送钉模块

67.600:减震模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

700:排轮模块

68.710:排轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

720:排轮移动装置

69.721:排轮气缸座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

730:排轮支架

70.740:导向轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

910:视觉传感器

71.911:视觉传感器支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

920:储气罐

72.930:电气柜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20:集装箱

73.21:地板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22:侧壁

具体实施方式

74.在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员来说显而易见的是,本实用新型实施方式可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本实用新型实施方式发生混淆,对于本领域公知的一些技术特征未进行描述。

75.为了彻底理解本实用新型,将在下列的描述中提出详细的描述,以说明本实用新型的钻孔锁钉机器人。显然,本实用新型的施行并不限于钻孔锁钉机器人领域的技术人员所熟习的特殊细节。本实用新型的较佳实施方式详细描述如下,然而除了这些详细描述外,本实用新型还可以具有其他实施方式。

76.本实用新型中所引用的诸如“第一”和“第二”的序数词仅仅是标识,而不具有任何其它含义,例如特定的顺序等。而且,例如,术语“第一部件”其本身不暗示“第二部件”的存在,术语“第二部件”本身不暗示“第一部件”的存在。本实用新型中所使用的术语“上”、“下”、“前”、“后”、“左”、“右”以及类似的表述只是为了说明清楚,并非限制。

77.以下,将参照附图对本实用新型的具体实施方式进行更详细地说明,这些附图示出了本实用新型的代表实施方式,并不是限定本实用新型。需要说明的是,本文中的横向方向d1对应于集装箱20的宽度方向。本文中的纵向方向d2对应于集装箱20的长度方向。

78.参考图1至图5、以及图9,根据本实用新型的一个优选实施方式的用于在集装箱20的地板21上钻孔并锁钉的钻孔锁钉机器人10,可以包括主体框架100、至少两组钻孔锁钉模块200和至少两组纵向移动装置。

79.主体框架100可以包括顶部框架110、底部框架120和连接立柱150。

80.顶部框架110可以包括顶纵梁111和连接在顶纵梁111之间的顶横梁112。顶部框架110的顶部能够形成安装平台,用于安装诸如送钉模块500之类的其它装置,以有效利用顶部框架110的上方的安装空间。

81.在图1所示实施方式中,送钉模块500设置在顶部框架110的上方,用于给钻孔锁钉模块200输送螺钉。优选地在送钉模块500和顶部框架110之间设置有减震模块600,以缓冲送钉模块500工作时产生的震动。减震模块600可以构造为弹簧或者气垫等。为了保证送钉模块500设置的稳固性,优选地在顶部框架110的上方设置有第一支撑架113,送钉模块500设置在第一支撑架113上,减震模块600设置在第一支撑架113和顶部框架110之间。

82.顶部框架110的上方还设置有电气柜930,电气柜930内可以设置有诸如plc(可编程逻辑控制器)的控制器。同样优选地在电气柜930和顶部框架110之间设置有减震模块600,以有效缓冲震动。为了保证电气柜930设置的稳固性,优选地在顶部框架110的上方设置有第二支撑架114,电气柜930设置在第二支撑架114上,减震模块600设置在第二支撑架114和顶部框架110之间。

83.在顶部框架110的下方优选地设置有基板140,具体的参考图6,且基板140优选地构造为一体成型,以在顶部框架110的下方形成平整的安装面,便于吊装钻孔锁钉模块200等装置,且能够有效减少安装面基准不同带来的装配误差,有利于保证同一组钻孔锁钉模块200能够位于同一平面内,并能够有效减少钻孔锁钉操作的误差。

84.在顶部框架110的前端还可以设置有视觉传感器910,用于感测集装箱20的地板21上的定位标线。示例性的,视觉传感器910可以为ccd相机。视觉传感器910可通过视觉传感器支架911连接至顶部框架110的前端处,例如连接至顶部框架110前端处的顶横梁112的侧面。

85.底部框架120包括底横梁121和连接在底横梁121之间的底板122。底板122的设置能够有效保证底部框架120的结构强度,并有利于保证钻孔锁钉模块200工作时主体框架100受力的均匀性。底板122上开设有开口,以用于供钻孔锁钉模块200延伸穿过。

86.在底部框架120的底部优选地设置有行走机构130,具体的参考图3,行走机构130可以包括设置在底部框架120的四角处的行走轮和行走驱动电机。行走机构130和视觉传感器910均能够与上述控制器信号连接,以使得控制器能够根据视觉传感器910感测到的定位标线的信号控制行走机构130的动作,以控制钻孔锁钉机器人10的移动,使得钻孔锁钉模块200能够与集装箱20的底部横梁对齐。

87.连接立柱150用于连接顶部框架110和底部框架120。连接立柱150的顶端优选地连接至设置在顶部框架110的下方的基板140上,连接立柱150的底端优选地连接至底部框架120的底横梁121上,以有效提升主体框架100结构的稳定性。

88.钻孔锁钉模块200用于在集装箱20的地板21上钻孔并锁钉。至少两组钻孔锁钉模块200沿横向方向d1吊装在顶部框架110的下方,以有效利用主体框架100的安装空间,使得钻孔锁钉机器人10的结构更加紧凑,有利于实现钻孔锁钉机器人10的小型化。沿横向方向d1,每一组钻孔锁钉模块200的数量可以根据实际需要设置。

89.纵向移动装置设置在主体框架100上,优选地设置在顶部框架110的下方基板的140上。至少两组纵向移动装置分别与钻孔锁钉模块200连接,以用于驱动钻孔锁钉模块200

沿纵向方向d2移动,从而改变至少两组钻孔锁钉模块200彼此之间的距离和/或相对于底部框架120的位置。也就是说,纵向移动装置能够改变钻孔锁钉模块200相对于底部框架120的位置,以实现钻锁位置互换,使得在钻孔作业后快速地进行锁钉作业,而无需移动钻孔锁钉机器人10进行锁钉操作,有利于提高钻孔锁钉的效率。纵向移动装置还能够改变至少两组钻孔锁钉模块200彼此之间的距离,使得在需要对钻孔锁钉模块200进行维修时,能够增大钻孔锁钉模块200之间沿纵向方向d2的距离,以便于进行维修操作。且每组钻孔锁钉模块200均配置有纵向移动装置,能够使得每组钻孔锁钉模块200的钻孔锁钉作业互不干涉。

90.现请转到图4至图6,将对纵向移动装置和钻孔锁钉模块200的连接进行详细的描述。

91.请参考图4,钻孔锁钉模块200包括钻孔装置210、锁钉装置220和安装板230。钻孔装置210和锁钉装置220分别设置在安装板230的两侧。

92.具体的,安装板230包括第一安装板231、第二安装板232和l型连接板233。第一安装板231优选地构造为竖板,用于安装钻孔装置210。第二安装板232优选地构造为竖板,用于安装锁钉装置220。第一安装板231和第二安装板232紧固连接,具体的可以通过诸如焊接、铆接或者螺接的方式实现,以将钻孔装置210和锁钉装置220连接成一个整体。

93.l型连接板233设置在第一安装板231的顶部,并与第二安装板232之间形成u型槽326。具体的,l型连接板233的水平部连接至第一安装板231的顶部,l型连接板233的竖直部与第二安装板232之间形成u型槽326。

94.请参考图5和图6,纵向移动装置包括第一驱动机构310和相对于第一驱动机构310可移动的滑动机构,滑动机构连接至钻孔锁钉模块200,以在第一驱动机构310的作用下带动钻孔锁钉模块200沿纵向方向d2移动。

95.第一驱动机构310可以设置在顶部框架110的底部的两侧和/或中部。第一驱动机构310优选地包括驱动电机和丝杆312。驱动电机优选地设置在基板140上,以保证驱动电机安装的平稳性。

96.第一驱动机构310设置在顶部框架110的底部的两侧时,驱动电机优选地构造为设置在基板140上的第一电机311。第一电机311位于顶部框架110的底部的两侧,可以通过电机座313安装至基板140,并嵌套在连接立柱150内。在图6所示实施方式中,连接立柱150上优选地设置有容纳空间150a,用于容纳第一电机311,以减小第一电机311的占用空间,有利于实现钻孔锁钉机器人10的小型化。丝杆312相应的设置在顶部框架110的底部的两侧,并通过第一联轴器314与第一电机311相连接,以能够在第一电机311的驱动下绕自身轴线旋转。

97.第一驱动机构310设置在顶部框架110的底部的中部时,也就是设置在顶部框架110的底部的中间位置时,驱动电机优选地构造为设置在基板140上的第二电机(未示出),第二电机优选地位于顶部框架110的底部的中间位置。丝杆312相应的也设置在顶部框架110的底部的中间位置,并通过第二联轴器(未示出)与第二电机相连接,以能够在第二电机的驱动下绕自身轴线旋转。

98.滑动机构包括螺母327,并通过螺母327套设在丝杆312上,丝杆312在驱动电机的驱动下旋转时,能够通过螺母327带动滑动机构沿丝杆312移动,以带动钻孔锁钉模块200沿纵向方向d2移动。

99.请继续参考图5,滑动机构优选地还包括滑具321,滑具321连接至安装板230,螺母327设置在滑具321上,具体地可以通过嵌套的方式设置在滑具321的与丝杆312对应的位置,以使得滑具321能够通过螺母327套设在丝杆312上。驱动电机带动丝杆312旋转时,滑具321通过螺母327与丝杆312的配合,能够沿丝杆312移动,以带动钻孔锁钉模块200沿纵向方向d2移动。

100.滑具321优选地包括吊具321a和吊梁321b。吊具321a设置在吊梁321b的顶部的两侧,且吊具321a的顶部连接至下文所述的纵向导轨115,如可以通过第一滑块116连接至纵向导轨115,并可以沿纵向导轨115移动。吊梁321b沿纵向方向d2延伸,并与同一组的钻孔锁钉模块200相连接,以将同一组的钻孔锁钉模块200连接成一个整体。

101.丝杆312设置在顶部框架110的底部的两侧时,螺母327设置在吊具321a上,如通过嵌套的方式设置在吊具321a的与丝杆312对应的位置,吊具321a能够通过螺母327套设在丝杆312上,以使得第一电机311带动丝杆312旋转时,吊具321a能够沿丝杆312移动,以带动钻孔锁钉模块200沿纵向方向d2移动。

102.丝杆312设置在顶部框架110的底部的中间位置时,滑具321优选地还包括基座328,具体的参考图6,基座328设置在吊梁321b的顶部的中间位置,螺母327设置在基座328上,如通过嵌套的方式设置在基座328的与丝杆312对应的位置,基座328能够通过螺母327套设在丝杆312上,以使得第二电机带动丝杆312旋转时,基座328能够沿丝杆312移动,以带动钻孔锁钉模块200沿纵向方向d2移动。

103.为了有效降低吊具321a和/或基座328沿丝杆312移动时的摩擦,优选地在螺母327和丝杆312之间形成的螺旋滚道内填设滚珠之类的滚动件,以形成滚动摩擦。

104.请继续参考图6,在顶部框架110的下方优选地设置有沿纵向方向d2延伸的纵向导轨115。滑动机构连接至纵向导轨115,如上文所述,滑动机构的吊具321a的顶部连接至纵向导轨115,以在第一驱动机构310的作用下带动钻孔锁钉模块200沿纵向导轨115移动。沿横向方向d1,优选地在顶部框架110的下方的两侧均设置纵向导轨115,以保证同一组钻孔锁钉模块200能够沿纵向方向d2同步移动。纵向导轨115优选地设置在基板140的下表面,以保证纵向导轨115能够位于同一平面内,进而保证同一组钻孔锁钉模块200能够位于同一平面内。

105.在吊梁321b的两侧优选地设置有沿横向方向d1延伸的横向导轨322,具体的参考图5,安装板230的l型连接板233和第二安装板232分别连接至吊梁321b的两侧的横向导轨322,如可以通过第二滑块322a连接至横向导轨322,并能够沿横向导轨322移动。

106.在钻孔锁钉模块200沿横向导轨322移动至合适的位置后,为了将钻孔锁钉模块200锁紧至吊梁321b,钻孔锁钉模块200优选地还包括锁紧装置240,具体的参考图4和图5。锁紧装置240包括锁紧件241和定位块242,定位块242包括第一锁紧孔(未示出),l型连接板233的水平部上设置有第二锁紧孔(未示出),吊梁321b的底部设置有t型槽324,锁紧件241能够穿设第一锁紧孔和第二锁紧孔,以将定位块242固定至t型槽324内。锁紧件241可以构造为螺钉,以有效简化锁紧件241的结构。

107.可以理解,沿某一预定方向旋转锁紧件241,能够将钻孔锁钉模块200锁紧至吊梁321b。当需要沿横向导轨322移动钻孔锁钉模块200时,只需沿与上述预定方向相反的方向旋转锁紧件241,即可实现钻孔锁钉模块200与吊梁321b的解锁,进而能够沿横向导轨322移

动钻孔锁钉模块200。

108.在吊梁321b的底部优选地设置有相对布置的l型支撑板325,t型槽324可以由l型支撑板325形成,以有效简化t型槽324的加工难度。

109.钻孔锁钉机器人10优选地还包括横向移动装置,横向移动装置连接至安装板230的顶部,用于驱动钻孔锁钉模块200沿横向方向d1移动,从而改变一组中钻孔锁钉模块200彼此之间的横向间距,以使得钻孔锁钉机器人10能够实现对不同规格的集装箱20进行钻孔锁钉操作。

110.现请参考图4、图5、图7和图8,将对横向移动装置和钻孔锁钉模块200的连接进行详细的描述。

111.参考图4,横向移动装置包括第二驱动机构410,第二驱动机构410连接至安装板230。具体的,第二驱动机构410包括驱动部411和齿轮412。在l型连接板233的竖直部上设置有通孔,通孔内穿设有连接轴413,驱动部411和齿轮412设置在连接轴413的两端,并通过连接轴413连接至l型连接板233。在图示实施方式中,驱动部411构造为手轮。通过旋转手轮,可以带动齿轮412旋转。可以理解,驱动部411也可以根据实际需要设置为诸如电机之类的电驱动结构。

112.参考图8,在吊梁321b的顶部设置有沿横向方向d1延伸的齿条323,齿轮412能够与齿条323相啮合。在钻孔锁钉模块200与吊梁321b处于解锁的状态下,通过操作驱动部411,能够使得齿轮412沿齿条323移动,进而带动第二滑块322a沿横向导轨322移动,以使得钻孔锁钉模块200能够沿横向导轨322移动。

113.在钻孔锁钉机器人10进出集装箱20的过程中,为了避免位于最外侧的钻孔锁钉模块200与集装箱20的侧壁22之间产生干涉,横向移动装置优选地包括连接至最外侧的钻孔锁钉模块200的第三驱动机构420,具体的参考图2,以驱动最外侧的钻孔锁钉模块200沿横向方向d1伸出或缩回,也就是驱动最外侧的钻孔锁钉模块200沿横向方向d1移动。

114.第三驱动机构420包括第一气缸421和推动构件422,推动构件422连接至安装板230的顶部,并能在第一气缸421的驱动下带动最外侧的钻孔锁钉模块200沿横向导轨322移动。

115.具体的,第一气缸421包括第一缸体421a和相对于第一缸体421a可移动的第一气缸轴421b。推动构件422优选的包括水平推板和与水平推板垂直设置的竖直推板。竖直推板与第一气缸轴421b相连接,水平推板连接至安装板230的l型连接板233和第二安装板232的顶部。推动构件422能够在第一气缸轴421b驱动下沿横向方向d1移动,进而带动与之连接的钻孔锁钉模块200沿横向导轨322移动。

116.钻孔锁钉机器人10在集装箱20内移动的过程中,为了沿纵向方向d2对钻孔锁钉机器人10形成一定的导向作用,钻孔锁钉机器人10优选地还包括排轮模块700,排轮模块700设置在顶部框架110和/或底部框架120的两侧,具体的参考图1。排轮模块700包括排轮710,钻孔锁钉机器人10在集装箱20内移动时,排轮710与集装箱20的侧壁22接触,且能够沿着侧壁22滚动,以对钻孔锁钉机器人10形成一定的导向作用。

117.在图示实施方式中,在底部框架120的前端的两侧设置有排轮模块700,此处的排轮710与集装箱20的侧壁22的下部相接触,能够有效缓解钻孔锁钉机器人10在集装箱20内移动的过程中排轮710对侧壁22造成的变形。可以理解,在未示出的实施方式中,在底部框

架120的后端的两侧也可以设置排轮模块700,以增强对钻孔锁钉机器人10的导向作用。

118.在钻孔锁钉机器人10进出集装箱20的过程中,为了避免排轮模块700与集装箱20的侧壁22之间产生碰撞或摩擦,排轮模块700优选地还包括排轮移动装置720,排轮移动装置720能够驱动排轮710沿横向方向d1移动,也就是驱动排轮710沿横向方向d1伸出或缩回。

119.具体的,排轮模块700还包括排轮支架730,排轮710设置在排轮支架730上,并可相对于排轮支架730旋转。排轮移动装置720包括排轮气缸座721和相对于排轮气缸座721可移动的气缸轴(未示出),具体的参考图7,排轮气缸座721设置在顶部框架110的顶纵梁111的两侧,和/或设置在底部框架120的底横梁121的两侧,气缸轴连接至排轮支架730,以带动排轮支架730沿横向方向d1移动,从而带动连接至排轮支架730的排轮710整体地沿横向方向d1移动。

120.为了保证排轮支架730沿横向方向d1移动的稳定性,并加强对排轮支架730沿横向方向d1移动的导向作用,排轮模块700优选地还包括导向轴740,导向轴740设置在顶部框架110的顶纵梁111上,和/或设置在底部框架120的底横梁121上,排轮支架730连接至导向轴740,并能够相对于导向轴740沿横向方向d1移动。

121.此外,钻孔锁钉机器人10还包括储气罐920,如图3所示,储气罐920设置在连接立柱150上,用于为上述气缸之类的驱动机构提供气源,以保证上述气缸之类的驱动机构工作的稳定性、可靠性与快速性。

122.根据本实用新型的优选实施方式的钻孔锁钉机器人10的工作流程如下:

123.待钻孔锁钉的集装箱20在流水线上移动至钻孔锁钉工位后,钻孔锁钉机器人10的进箱平台(未示出)与集装箱20对接,钻孔锁钉机器人10经进箱平台进入集装箱20。此时,两侧的钻孔锁钉模块200位于主体框架100内,排轮模块700的排轮710和排轮支架730位于靠近主体框架100的初始位置。

124.钻孔锁钉机器人10进入集装箱20后,排轮模块700的排轮710在排轮移动装置720的作用下伸出主体框架100,以使得排轮710沿着集装箱20的侧壁22导向行走。在钻孔锁钉机器人10移动的过程中,设置在顶部框架110的前端的视觉传感器910不停地感测集装箱20地板21上的定位标线,直至感测到定位标线时,钻孔锁钉机器人10达到箱体内最内侧的预设施工位置处,钻孔锁钉机器人10停止移动。

125.最外侧的钻孔锁钉模块200在第三驱动机构420的作用下沿横向方向d1移动伸出主体框架100,钻孔锁钉机器人10开始钻孔作业。当钻孔作业完成后,清洁钻屑。钻孔锁钉模块200在纵向移动装置的作用下,使每个钻孔锁钉模块200的锁钉装置220移动至地板21的钉孔处,实现钻锁位置互换。锁钉装置220将送钉模块500预置好的螺钉锁入钉孔以进行锁钉作业。

126.锁钉作业结束后,钻孔锁钉模块200在纵向移动装置的作用下复位,也就是钻孔装置210与锁钉装置220同步复位,钻孔锁钉机器人10寻迹定位至下一处钻孔锁钉位置,重复钻孔锁钉动作。

127.当集装箱20的所有需要钻孔锁钉位置的钻孔锁钉作业完成后,第三驱动机构420动作,使最外侧的钻孔锁钉模块200沿横向方向d1移动缩回主体框架100内。同时,排轮移动装置720动作,排轮710和排轮支架730沿横向方向d1移动收回至靠近主体框架100的初始位置。钻孔锁钉机器人10经进箱平台退出当前集装箱20,以等待下一个待加工的集装箱20。

128.除非另有定义,本文中所使用的技术和科学术语与本实用新型的技术领域的技术人员通常理解的含义相同。本文中使用的术语只是为了描述具体的实施目的,不是旨在限制本实用新型。本文中出现的诸如“设置”等术语既可以表示一个部件直接附接至另一个部件,也可以表示一个部件通过中间件附接至另一个部件。本文中在一个实施方式中描述的特征可以单独地或与其它特征结合地应用于另一个实施方式,除非该特征在该另一个实施方式中不适用或是另有说明。

129.本实用新型已经通过上述实施方式进行了说明,但应当理解的是,上述实施方式只是用于举例和说明的目的,而非意在将本实用新型限制于所描述的实施方式范围内。本领域技术人员可以理解的是,根据本实用新型的教导还可以做出更多种的变型和修改,这些变型和修改均落在本实用新型所要求保护的范围以内。