1.本发明涉及木结构抗火技术领域,具体为基于树种混合的低质速生材胶合木梁抗火性能提升技术。

背景技术:

2.为避免全球气温上升和生态环境恶化,国际主要国家相继承诺采取减碳措施,我国政府也确立了“2030年碳达峰和2060年碳中和”的(双碳)目标。我国的基础设施建设大多采用水泥、钢材等传统建筑材料,其产量已达全球50%以上。由于建筑业每年消耗的能源已占到全国能源消耗总量的30%以上,排放的二氧化碳占总排放的四成以上,因此建筑业的节能减碳是保障双碳目标实现的主要路径。与混凝土结构和钢结构相比,木结构用材环保节能、可再生,且木结构构件还能通过工厂预制,实现施工现场快速拼装,通过避免现场湿作业,大幅度缩短施工周期,属于装配式绿色建筑。每建造3~5m2木结构建筑能够净吸收co2量达1吨,因此,大力发展现代木结构,符合我国双碳国家战略。

3.与采用原木或方木构件,以及榫卯连接节点的传统木结构相比,现代木结构多采用胶合木梁柱构件以及金属件连接的节点形式。胶合木是根据受力特点可控去除影响木材强度的天然缺陷后,再通过指接接长、横向拼宽和厚度叠加等关键工序,加压胶合而成,由于胶合木的组成单元尺寸较小,因此能够设计并加工成原木或方木构件无法完成的任意形状,且尺寸不受限制。因此,胶合木构件已成为替代传统原木和方木构件的结构构件,在木结构工程中应用广泛。

4.现阶段,由于我国木结构产业链完整度还不高,与传统的混凝土和钢结构相比,其造价相对较高,因此在我国经济较发达的东部和东南沿海应用较多,鉴于这些地区地少人多,多高层木结构建筑有较大发展空间。同时,与国外不同,我国木结构建筑应用中大多要求多暴露木材元素,该措施,兼顾了结构装饰一体化设计和建筑免装修,还能进一步降低建筑综合造价,这是提高木结构建筑竞争力的重要手段。

5.但木材自身可燃的固有属性导致木结构建筑的火灾隐患高。大量研究和工程案例已经证明,火灾发生时,木材受热燃烧、释放大量热量和可燃气体、助长火势,高温对实木和结构复合木材的力学性能有显著劣化作用,高温中木构件有效截面降低、刚度减小、承载力下降,荷载作用下变形增加,危及结构安全,对消防人员的声明安全和灭火救援工作造成威胁。木结构建筑的抗火性能是限制其规模化发展和应用的瓶颈。

6.建筑构件的抗火性能表征该构件在火灾过程中能够起到隔离作用或结构支撑作用的能力,通常采用耐火极限表示。建筑构件的耐火极限是在标准火灾环境或标准升温曲线条件下,通过耐火试验进行测定。我国标准《建筑构件耐火试验方法第1部分:通用要求》(gb/t 9978.1

‑

2008)规定的标准火灾曲线为iso 834曲线。

7.我国天然林禁伐,目前国内的木结构建筑全部采用国外进口优质结构木材建造,这是我国发展木结构的资源瓶颈。随着木结构在国内应用的增多,量大面广的国产速生木材在建筑结构中应用的可行性受到广泛关注,我国的人工林总面积居世界首位;根据我国

第八次森林普查资料表明,杉木是人工林林地面积最大的优势树种,其在人工林总面积中的占比分别高达19%,是我国木结构建筑工程的潜在用材资源。

8.火灾中胶合木构件外侧最先受高温作用炭化形成炭化层,炭化层不具强度;次外层受高温作用强度降低。木结构中受力构件力学性能的劣化主要由炭化层强度丧失和受热区强度折减导致。胶合木梁作为建筑中最为常用的受弯结构构件,在木建筑结构设计中,其截面尺寸主要取决于弹性模量。相较于构件截面宽度,构件截面高度是其抗火性能的决定性参数。

9.与天然林木材相比,速生木材密度较小、材质较为疏松,强度等级较低,火灾中的炭化速率高,受火后截面尺寸减小速度快,难以用作结构受力构件,因此无法用于作建筑结构受力构件用材。随着我国木结构建筑的规模化发展,尤其是多高层木结构建筑应用的增多,木材资源和木结构抗火问题逐渐凸显,急需根据实际需求,提出基于国产速生木材的抗火性能显著改善的胶合木构件。同时,考虑到火灾的高发性及其危害性,预先根据受火后胶合木构件剩余承载力的抗火性能设计,是木结构建筑消防安全的必要保证。

10.国内外主要国家标准规范和行业协会技术手册对木结构建筑构件的抗火性能均是根据其炭化速率进行确定,再按照受火时间,确定出炭化深度,即炭化层的厚度,并最终得到受火后构件的剩余承载力。国内外标准中给出了不同树种的炭化速度建议值,如表1所示。

11.表1国内外标准中规定的木材及胶合木炭化速度

[0012][0013]

因此,根据欧洲标准en 1995

‑1‑

2:2004,考虑到木材受火后截面的圆角效应,即截面角部由于受火较严重,导致炭化深度较大,构件有效炭化深度根据式(1)计算:

[0014]

d

ef

=β

n

·

t+7

·

k0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0015][0016]

式中:d

ef

为木材有效炭化深度,mm;β

n

为木材名义炭化速度,mm/min;k0为考虑木材炭化层内部高温影响厚度的系数,可由式(2)计算得到;t为木材受火时间,min。

[0017]

澳大利亚标准as 1720

‑

2006考虑了木材截面的圆角效应和内部木材强度受高温影响,因此规定的木材有效炭化深度根据式(3)计算:

[0018]

d

ef

=β

n

·

t+7.5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0019]

β

n

=0.4+(280/ρ)2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0020]

式中:ρ为木材含水率为12%时的密度,kg/m3,式(3)中的炭化速度β

n

由式(4)确定。

[0021]

美国林纸协会技术手册nds 1997和中国标准《木结构设计标准》(gb50005

‑

2017)中规定受火木构件的有效炭化深度按下式(5)进行计算:

[0022]

d

ef

=1.2

·

β

n

·

t

0.813

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0023]

式中:β

n

为木材名义炭化速度,mm/min,美国技术手册和中国规范建议分别取值0.635mm/min和0.633mm/min。

[0024]

《建筑结构学报》2011年第32卷第7期73

‑

79页“石灰膏抹面木梁受火后受力性能静力试验研究”文章报道了对木梁曝火侧表面进行石灰膏抹面以实现构件抗火性能提升,但构件表面抹面后,无木纹,采用木结构、外露木纹的装饰作用丧失,在我国木结构建筑实际工程中不具备应用可行性。《建筑结构》2012年第42卷第12期127

‑

130页“三面受火木梁耐火极限试验研究”文章报道了三面受火花旗松原木木梁的耐火极限研究,持荷比为50%下,尺寸为150mm

×

300mm

×

4000mm木梁的耐火极限为37min;采用球盾牌b60

‑

2膨胀木结构防火涂料,防火涂料用量450

‑

500g/m2,辊涂厚度1mm的构件,相同工况下耐火极限为48min,采用防火涂料的木梁耐火极限提高幅度为29.7%,提升效果较小。《建筑结构》2018年第48卷第10期73

‑

78、97页“不同阻燃涂料处理三面受火胶合木梁耐火极限试验研究”文章报道了对胶合木梁曝火侧表面进行阻燃涂料涂布以提高其耐火极限,试验表明,持荷比为30%时,尺寸为100mm

×

200mm

×

4000mm(宽

×

高

×

长)的樟子松木梁极限荷载为24min,表面涂布阻燃涂料后,受火后的剩余承载力为28min,提升幅度为16.7%,提升效果有限。《南京工业大学学报(自然科学版)》2016年第38卷第5期“火灾条件下落叶松木材抗弯性能研究”文章报道了20

‑

280℃温度作用下兴安落叶松木材的抗弯强度和弹性模量劣化规律;《华中科技大学学报(自然科学版)》2019年第47卷第8期“高温中花旗松结构材顺纹抗压强度试验研究”文章报道了20

‑

280℃温度作用下花旗松木材抗压强度劣化规律;《journal of materials in civil engineering》2021年“mechanical properties study using douglas fir wood under elevated temperatures nitrogen condition”(doi:10.1061/(asce)mt.1943

‑

5533.0004072)文章报道了外侧炭化层保护下高温分解层木材的力学性能;受火后胶合木构件的剩余承载力可根据高温分解层力学性能的劣化情况进行计算,但计算耗时、过程较复杂。

技术实现要素:

[0025]

本发明针对以下三个问题展开:

[0026]

(1)在胶合木构件抗火性能提升方面,均是采用在木构件表面进行石膏或防火涂

料抹面的方式。但这两类方式对木构件抗火性能提升幅度有限,一般都不足50%;其二,对木构件表面进行防火涂布,为避免构件安装完毕后木结构节点等隐蔽部位施工难度大、难以作业,一般先进行表面防火涂料涂布,再施工安装,但现阶段的吊装和施工方案,构件表面常收到磕碰、摩擦或挤压,引起表面防火涂料局部缺失,导致安全隐患;其三,木构件正常工作时,周围变化的温湿度条件会引起木构件内部产生含水率梯度,当温湿度变化显著时,木构件内部含水率梯度增加,导致木构件尺寸发生变化,而其表面涂布的石膏或防火涂料抗张拉性能较弱,常导致涂料剥落,失去防火效力。同时,采用石膏抹面的方式,遮盖了木材的天然纹理,降低了建筑装饰效果,而采用防火涂料抹面,这些防火涂料多为石油系高分子树脂,木材为多孔性材料,对液态的防火涂料具有吸入和渗透作用,大量使用此类防火涂料,木结构的环保性能难以得到保障。

[0027]

(2)在胶合木构件用材方面,由于国产速生木材密度小、强度等级低,火场中炭化速率大,受火后剩余截面面积小、剩余承载力低的不足,无法用作建筑结构受力构件用材。现阶段木结构建筑用木材均为进口的优质天然林木材。

[0028]

(3)在受火胶合木构件剩余承载力计算方面,密度差异较大的木材,其炭化速率也不相同,但相关国家标准规范统一规定为某一固定值,根据该规定进行的抗火设计,当采用密度较低的材料时,由于其实际炭化速率高,构件受火后的剩余承载力设计偏于不安全;当采用密度较高的材料时,由于其实际炭化速率低,但却由于设计偏于保守,采用了更大的截面面积,导致用材较大,经济性较低。部分国家标准中规定的受火胶合木构件炭化深度未考虑高温分解层对构件剩余承载力的折减,或规定高温分解层对受火构件剩余承载力的影响过大,导致计算精度小,难以保证受火木结构建筑安全性能评估的准确性。

[0029]

根据目前现代木结构存在以上三个技术问题,本发明提供基于树种混合的低质速生材胶合木梁抗火性能提升技术及其剩余承载力计算方法,充分利用胶合木层叠胶合的制备工艺,在胶合木顶部受压、中部受剪、以及底部受拉应力较小区域配置国产速生木材,且其使用量不少于50%,在胶合木梁底部受拉应力较高的区域配置强度等级较高的高密度优质结构木材,由于结构木材炭化速率小,底部配置结构木材的构件。与全低质速生木材胶合木梁相比,三面受火后,底部受拉区配置高密度、高强度等级优质结构木材的胶合木梁,其截面高度和截面底部受拉区宽度的降低幅度降低,构件底部受拉区角部圆弧化程度减小,因此构件剩余有效截面面积增加,从而提高了受火构件的剩余承载力,改善了抗火性能;同时,发明的技术综合考虑了受火构件中高温分解层强度劣化和截面底部角部圆弧化的影响,提出了基于炭化速率的剩余截面面积折减的剩余承载力计算方法,其剩余截面面积采用基于炭化层厚度的,有效地提高了计算精度。发明技术实现了兼顾大量利用国产速生木材、节约用材和保障木结构建筑消防安全的多重目标。

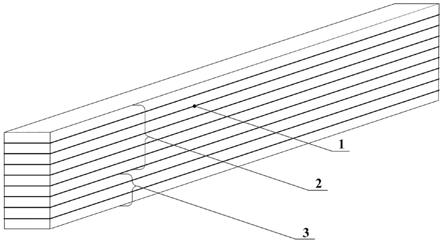

[0030]

为实现上述目的,本发明提供如下技术方案:基于树种混合的低质速生材胶合木梁抗火性能提升技术,具体包括:

[0031]

层板强度分级:胶合木梁底部承受拉伸应力较大的区域采用密度较大、强度等级较高的优质结构木材,胶合木梁顶部受压、中部受剪和底部受拉应力较小的区域采用密度较小、强度等级的低质速生木材;

[0032]

胶合木梁制备和养护;

[0033]

火灾试验,火灾试验中胶合木梁为两个侧面、底面受火;

[0034]

受火后剩余承载力测定,受火后胶合木梁的剩余承载力测定根据抗弯试验方法进行;

[0035]

受火后胶合木梁剩余承载力计算与试验值比对,受火后胶合木梁剩余承载力,根据构件曝火侧炭化层厚度、高温分解层厚度和构件底部受拉区角部圆弧化程度进行计算,受火后胶合木梁中的高温分解层和构件底部受拉区角部圆弧化对剩余承载力的影响以炭化层厚度的9%计。

[0036]

受火后胶合木梁剩余承载力的折减,由构件曝火侧炭化层厚度、高温分解层厚度和构件底部受拉区角部圆弧化程度控制并进行计算。其中,炭化层对构件强度不具贡献,在胶合木梁受火后剩余承载力的计算中按照强度为0不予考虑;受火后胶合木梁中的高温分解层和构件底部受拉区角部圆弧化对剩余承载力的影响以炭化层厚度的9%计算,受火后胶合木梁的剩余承载力计算公式按照下式进行计算。

[0037][0038][0039]

式中,p

t

为混合树种胶合木梁受火后的剩余承载力,单位为kn;e为木材的弹性模量,单位为mpa;i为惯性矩,单位为mm4;f

m

为木梁受火后的抗弯强度,单位为mpa;l为梁的跨度,单位为mm;b和h为木梁截面宽度和高度,mm;式(6)中y

n

由式(7)确定。

[0040]

进一步地,胶合木梁用层板的厚度在25

‑

45mm范围内,胶合木梁制备中,其层板间的粘结采用间苯二酚

‑

酚醛树脂胶黏剂。

[0041]

进一步地,胶合木梁底部承受拉伸应力较大的区域的优质结构木材层板数量≥2。

[0042]

进一步地,在胶合木梁底部承受拉伸应力较大区域配置的优质结构木材,其树种种类≥1种。

[0043]

进一步地,当木材树种种类≥2种时,树种的配置为越远离胶合木梁中性轴,木材的密度越大、强度等级越高。

[0044]

进一步地,在胶合木梁底部承受拉伸应力较大区域配置的优质结构木材,其在含水率12%时的气干密度≥0.45g/cm3。

[0045]

进一步地,在胶合木梁底部承受拉伸应力较大区域配置的优质结构木材,其在含水率12%时的强度等级≥c22。

[0046]

进一步地,胶合木梁顶部受压、中部受剪和底部受拉应力较小的区域采用的低质速生木材层板,其数量在构件层板总量中的占比≥50%。

[0047]

进一步地,胶合木梁顶部受压、中部受剪和底部受拉应力较小区域采用的低质速生木材层板,其在含水率12%时的气干密度≤0.40g/cm3。

[0048]

进一步地,胶合木梁顶部受压、中部受剪和底部受拉应力较小区域采用的低质速生木材层板,其在含水率12%时强度等级≤c16。

[0049]

与现有技术相比,本发明的有益效果是:

[0050]

在国产速生木材使用量不低于50%的胶合木梁基础上,使国产速生材与优质结构材进行有效结合,实现了国产速生材的高效利用。与单一低质国产速生木材胶合木梁相比,

338:2016的规定进行判定;

[0063]

胶合木梁制备和养护;

[0064]

火灾试验,火灾试验中胶合木梁为两个侧面、底面,共计三面受火,火灾试验根据iso 834

‑

1999中标准升温曲线进行;

[0065]

受火后胶合木梁的剩余承载力测定根据《结构用集成材》(gb/t 26899

‑

2011)中抗弯试验方法a进行;

[0066]

受火后胶合木梁剩余承载力计算与试验值比对:受火后胶合木梁剩余承载力,由构件曝火侧炭化层厚度、高温分解层厚度和构件底部受拉区角部圆弧化程度控制,为便于计算,受火后胶合木梁中的高温分解层和构件底部受拉区角部圆弧化对剩余承载力的影响以炭化层厚度的9%计。

[0067]

优选的,胶合木梁用层板的厚度在25

‑

45mm范围内,胶合木梁制备中,其层板间粘结用胶黏剂为间苯二酚

‑

酚醛树脂。

[0068]

优选的,胶合木梁底部承受拉伸应力较大的区域的优质结构木材层板数量≥2。

[0069]

优选的,在胶合木梁底部承受拉伸应力较大区域配置的优质结构木材,其树种种类≥1种。

[0070]

优选的,当木材树种种类≥2种时,树种的配置为越远离胶合木梁中性轴,木材的密度越大、强度等级越高。

[0071]

优选的,在胶合木梁底部承受拉伸应力较大区域配置的优质结构木材,其在含水率12%时的气干密度≥0.45g/cm3。

[0072]

优选的,在胶合木梁底部承受拉伸应力较大区域配置的优质结构木材,其在含水率12%时的强度等级≥c22。

[0073]

优选的,胶合木梁顶部受压、中部受剪和底部受拉应力较小的区域采用的低质速生木材层板,其数量在构件层板总量中的占比≥50%。

[0074]

优选的,胶合木梁顶部受压、中部受剪和底部受拉应力较小区域采用的低质速生木材层板,其在含水率12%时的气干密度≤0.40g/cm3。

[0075]

优选的,胶合木梁顶部受压、中部受剪和底部受拉应力较小区域采用的低质速生木材层板,其在含水率12%时强度等级≤c16。

[0076]

以尺寸为100mm

×

200mm

×

2000mm(宽度

×

高度

×

长度)的胶合木梁为例进行具体实施办法说明,构件均由6层厚度均为33.3mm的木材层板,通过间苯二酚

‑

酚醛树脂粘结作用成型,且在温度不低于20℃、相对湿度为60

‑

80%环境下养护至充分固化。

[0077]

设定层板全部为低质国产速生杉木的胶合木梁为对比构件。按照gb/t 1933

‑

2009,测得的杉木的平均气干密度分别为0.333g/cm3,按照gb/t 26899

‑

2011测定、en 338

‑

2016判定的杉木强度等级为c16级。

[0078]

采用iso 834

‑

1999中规定的标准升温曲线对胶合木梁进行抗火性能试验,胶合木梁设定三面受火,即两个侧面和底面受火,试件达到规定受火时间后打开炉门,立即采用干粉灭火器和水灭火,防止试件继续燃烧。根据gb/t 26899

‑

2011中抗弯试验方法a,对熄灭的胶合木梁进行三分点抗弯加载试验。

[0079]

当未受火时,全低质国产速生杉木胶合木梁的受弯极限承载力为47.19kn,当受火时间为10min或20min后,全低质国产速生杉木胶合木梁的剩余极限承载力分别为39.91kn

和25.52kn。

[0080]

国产速生杉木胶合木梁底部受拉区配置的高密度结构木材以北美进口优质花旗松和俄罗斯进口优质兴安落叶松为例,按照gb/t 1933

‑

2009,测得的花旗松和落叶松的平均气干密度为0.457g/cm3和0.605g/cm3,按照gb/t 26899

‑

2011测定、en 338

‑

2016判定的花旗松和落叶松强度等级分别为c22和c30级。

[0081]

下面结合实施例对本发明进行详细说明。

[0082]

实施例1:

[0083]

基于树种混合的低质速生材胶合木梁抗火性能提升技术及其剩余承载力计算方法,胶合木梁尺寸为100mm

×

200mm

×

2000mm(宽度

×

高度

×

长度),由6层厚度均为33.3mm的木材层板构成。

[0084]

胶合木梁底部受拉区最外层2层层板为落叶松结构木材,其余4层层板均为低质国产速生杉木。

[0085]

当受火时间为10min后,根据gb/t 26899

‑

2011中抗弯试验方法a,对熄灭的胶合木梁进行三分点加载试验,其剩余承载力为73.61kn,与全低质速生杉木胶合木梁相比,其受火10min后剩余极限承载力提升84.4%。

[0086]

按照澳大利亚标准as 1720

‑

2006、欧洲标准en 1995

‑1‑

2:2004、美国林纸协会技术手册nds 1997和中国标准gb 50005等主流文献中规定的公式进行计算,受火时间为10min的在底部受拉区配置落叶松的杉木胶合木梁,其剩余承载力的理论计算值分别为57.18kn、68.38kn、79.39kn和79.44kn,与试验值的误差分别为22.3%、7.1%、7.9%和7.9%,按照实测炭化速率进行炭化深度的计算后,理论计算值分别为59.63kn、69.14kn、81.22kn和81.22kn,与试验值的误差分别为19.0%、6.1%、10.3%和10.3%。根据公式(6),受火时间为10min的在底部受拉区配置落叶松的杉木胶合木梁,其剩余承载力的理论计算值为76.79kn,与试验值的误差为4.3%,高于国际主要国家标准或行业协会技术手册中规定的理论计算值精度。

[0087]

实施例2:

[0088]

基于树种混合的低质速生材胶合木梁抗火性能提升技术及其剩余承载力计算方法,胶合木梁尺寸为100mm

×

200mm

×

2000mm(宽度

×

高度

×

长度),由6层厚度均为33.3mm的木材层板构成。

[0089]

胶合木梁底部受拉区最外层2层层板为花旗松结构木材,其余4层层板均为低质国产速生杉木。

[0090]

当受火时间为10min后,根据gb/t 26899

‑

2011中抗弯试验方法a,对熄灭的胶合木梁进行三分点加载试验,其剩余承载力为72.35kn,与全低质速生杉木胶合木梁相比,其受火10min后剩余极限承载力提升81.3%。

[0091]

按照澳大利亚标准as 1720

‑

2006、欧洲标准en 1995

‑1‑

2:2004、美国林纸协会技术手册nds 1997和中国标准gb 50005等主流文献中规定的公式进行计算,受火时间为10min的在底部受拉区配置花旗松的杉木胶合木梁,其剩余承载力的理论计算值分别为47.28kn、58.75kn、68.21kn和68.25kn,与试验值的误差分别为34.7%、18.8%、5.7%和5.7%,按照实测炭化速率进行炭化深度的计算后,理论计算值分别为50.56kn、58.66kn、69.60kn和69.60kn,与试验值的误差分别为30.1%、18.9%、3.8%和3.8%。根据公式(1),

受火时间为10min的在底部受拉区配置花旗松的杉木胶合木梁,其剩余承载力的理论计算值为65.67kn,与试验值的误差为9.2%,高于多数国际主要国家标准或行业协会技术手册中规定的理论计算值精度。

[0092]

实施例3:

[0093]

基于树种混合的低质速生材胶合木梁抗火性能提升技术及其剩余承载力计算方法,胶合木梁尺寸为100mm

×

200mm

×

2000mm(宽度

×

高度

×

长度),由6层厚度均为33.3mm的木材层板构成。

[0094]

胶合木梁底部受拉区最外层2层层板为落叶松结构木材,其余4层层板均为低质国产速生杉木。

[0095]

当受火时间为20min后,根据gb/t 26899

‑

2011中抗弯试验方法a,对熄灭的胶合木梁进行三分点加载试验,其剩余承载力为62.63kn,与全低质速生杉木胶合木梁相比,其受火20min后剩余极限承载力提升145.4%。

[0096]

按照澳大利亚标准as 1720

‑

2006、欧洲标准en 1995

‑1‑

2:2004、美国林纸协会技术手册nds 1997和中国标准gb 50005等主流文献中规定的公式进行计算,受火时间为20min的在底部受拉区配置落叶松的杉木胶合木梁,其剩余承载力的理论计算值分别为42.68kn、47.16kn、69.87kn和69.94kn,与试验值的误差分别为31.9%、24.7%、11.6%和11.7%,按照实测炭化速率进行炭化深度的计算后,理论计算值分别为48.04kn、49.10kn、73.24kn和73.24kn,与试验值的误差分别为23.3%、21.6%、16.9%和16.9%。根据公式(1),受火时间为20min的在底部受拉区配置落叶松的杉木胶合木梁,其剩余承载力的理论计算值为62.66kn,与试验值的误差为0.1%,高于国际主要国家标准或行业协会技术手册中规定的理论计算值精度。

[0097]

实施例4:

[0098]

基于树种混合的低质速生材胶合木梁抗火性能提升技术及其剩余承载力计算方法,胶合木梁尺寸为100mm

×

200mm

×

2000mm(宽度

×

高度

×

长度),由6层厚度均为33.3mm的木材层板构成。

[0099]

胶合木梁底部受拉区最外层2层层板为花旗松结构木材,其余4层层板均为低质国产速生杉木。

[0100]

当受火时间为20min后,根据gb/t 26899

‑

2011中抗弯试验方法a,对熄灭的胶合木梁进行三分点加载试验,其剩余承载力为57.92kn,与全低质速生杉木胶合木梁相比,其受火20min后剩余极限承载力提升127.0%。

[0101]

按照澳大利亚标准as 1720

‑

2006、欧洲标准en 1995

‑1‑

2:2004、美国林纸协会技术手册nds 1997和中国标准gb 50005等主流文献中规定的公式进行计算,受火时间为20min的在底部受拉区配置花旗松的杉木胶合木梁,其剩余承载力的理论计算值分别为33.54kn、40.52kn、60.03kn和60.09kn,与试验值的误差分别为42.1%、30.0%、3.6%和3.7%,按照实测炭化速率进行炭化深度的计算后,理论计算值分别为40.04kn、40.93kn、62.64kn和62.64kn,与试验值的误差分别为30.9%、29.3%、8.1%和8.1%。根据公式(1),受火时间为20min的在底部受拉区配置花旗松的杉木胶合木梁,其剩余承载力的理论计算值为53.40kn,与试验值的误差为7.8%,高于多数国际主要国家标准或行业协会技术手册中规定的理论计算值精度。

[0102]

实施例5:

[0103]

基于树种混合的低质速生材胶合木梁抗火性能提升技术及其剩余承载力计算方法,胶合木梁尺寸为100mm

×

200mm

×

2000mm(宽度

×

高度

×

长度),由6层厚度均为33.3mm的木材层板构成。

[0104]

胶合木梁底部受拉区最外层2层层板为花旗松结构木材,其余4层层板均为低质国产速生杉木。

[0105]

当受火时间为27min后,根据gb/t 26899

‑

2011中抗弯试验方法a,对熄灭的胶合木梁进行三分点加载试验,其剩余承载力为47.40kn。

[0106]

按照澳大利亚标准as 1720

‑

2006、欧洲标准en 1995

‑1‑

2:2004、美国林纸协会技术手册nds 1997和中国标准gb 50005等主流文献中规定的公式进行计算,受火时间为27min的在底部受拉区配置花旗松的杉木胶合木梁,其剩余承载力的理论计算值分别为24.79kn、33.36kn、55.04kn和55.11kn,与试验值的误差分别为47.7%、29.6%、16.1%和16.3%,按照实测炭化速率进行炭化深度的计算后,理论计算值分别为32.97kn、33.79kn、58.00kn和58.00kn,与试验值的误差分别为30.4%、28.7%、22.4%和22.4%。根据公式(1),受火时间为27min的在底部受拉区配置花旗松的杉木胶合木梁,其剩余承载力的理论计算值为44.85kn,与试验值的误差为5.4%,高于国际主要国家标准或行业协会技术手册中规定的理论计算值精度。

[0107]

实施例6:

[0108]

基于树种混合的低质速生材胶合木梁抗火性能提升技术及其剩余承载力计算方法,胶合木梁尺寸为100mm

×

200mm

×

2000mm(宽度

×

高度

×

长度),由6层厚度均为33.3mm的木材层板构成。

[0109]

胶合木梁底部受拉区最外层2层层板为兴安落叶松结构木材,其余4层层板均为低质国产速生杉木。

[0110]

当受火时间为27min后,根据gb/t 26899

‑

2011中抗弯试验方法a,对熄灭的胶合木梁进行三分点加载试验,其剩余承载力为54.943kn。

[0111]

按照澳大利亚标准as 1720

‑

2006、欧洲标准en 1995

‑1‑

2:2004、美国林纸协会技术手册nds 1997和中国标准gb 50005等主流文献中规定的公式进行计算,受火时间为27min的在底部受拉区配置落叶松的杉木胶合木梁,其剩余承载力的理论计算值分别为33.15kn、38.83kn、64.06kn和64.14kn,与试验值的误差分别为39.7%、29.3%、16.6%和16.8%,按照实测炭化速率进行炭化深度的计算后,理论计算值分别为40.03kn、41.02kn、68.15kn和68.15kn,与试验值的误差分别为27.1%、25.3%、24.0%和24.0%。根据公式(1),受火时间为27min的在底部受拉区配置落叶松的杉木胶合木梁,其剩余承载力的理论计算值为53.18kn,与试验值的误差为3.2%,高于国际主要国家标准或行业协会技术手册中规定的理论计算值精度。

[0112]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明;因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明

内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0113]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。