1.本文公开了制造的麻(hemp)产品及其制造方法。更具体来说,本文所述的制造的麻产品可以包括麻复合材料板、块/砖、梁、面板、地板、家具、建筑材料和其它木质产品,其中,显示出了产品的纹理,如显示出了一些复合材料产品或木质产品中的纹理。

2.背景

3.现今对木质产品的需求与日俱增,加上肆无忌惮的森林砍伐,导致木材资源供应稀缺。许多种类的壮丽的热带雨林树木处于濒危或濒临灭绝状态。除了树木供应减少之外,许多传统上因其木材而令人垂涎的树木需要很多年才能成材。因此,即使重新种植这些树木,也将花费许多年才能补充供应。天然木材的这种稀缺性在依赖天然木材特定美学和结构品质的行业中可能特别明显,例如木地板、家具、建筑材料或其他木材行业。

4.用于天然木材的替代品可以包括:例如,夹板、刨花板等。然而,许多这些替代品源自天然木材,但不具有天然木材的视觉或技术属性。此外,它们可能无法解决为未来寻找并维持可持续原材料供应的问题。

技术实现要素:

5.本技术已经开发了一种方法和系统,允许使用来自大麻(cannabis sativa)、印度大麻(cannabis indica)或莠草大麻(cannabis ruderalis)植物(以及具有类似性质的植物)的麻秆,这些植物可以作为室内可再生植物(或室外农作物)种植以替代硬木用于地板、家具和其他木质产品。源自麻秆的这些产品提供了相似或更好的硬度、稳定性和密度。

6.用于制造的麻产品的麻秆的制备方法的一个实施方式可包括从大麻(cannabis)植物的麻秆段开始。如本领域普通技术人员所理解的,麻秆由外层(通常称为表皮(epidermis))、第一内层(通常称为韧皮纤维(bast fiber))、第二内层(通常称为麻屑(hurd)或芯(core))和中空内芯组成。韧皮纤维被证实能够承载低电平电流。麻秆段通常为矩形或圆柱形,其厚度为约0.1mm至约75mm。麻秆段通常包括可从麻秆段外侧到达的内表面区域。麻秆段通常具有沿麻秆段的一个轴延伸的自然形成的、大体细长的内部结构。

7.在收获时,麻秆在根部上方进行切割,然后(通常)去除分叉。在室外农作物中,农业联合收割机用于切割植物顶部(包括叶和花(芽)),以用于其他产品。然后允许秆在田间干燥(或沤麻(ret))。在可再生的室内植物中,去除包括叶和花(芽)的植物顶部。这提供了来自大麻植物的细长麻秆段。麻股线的内部体积能够吸收从麻秆段外部可接触到的流体。此外,使得平行于轴的自然形成的大致细长的内部结构的至少一部分破裂会增加麻秆段的表面积,使得麻秆段吸收粘合剂溶液的能力比使至少部分内部结构破裂前的麻秆段的表面积增加至少10%。在室外农作物中,将秆切下并装袋/捆扎,使自然形成的大致细长的麻屑内部结构的至少一部分破裂。

8.在一些实施方式中,将麻秆段切割成一定尺寸,然后对麻秆段进行脱皮(deskin)、劈裂和粉碎,以进一步打开内部木质纤维植物结构。收获或捞取的不同方法可能会使麻秆段脱皮、劈裂并粉碎成麻股线。该任选步骤通常基于目视观察和粘合剂施加。此外,可能会

进行在h2o或温和的h2o2溶液中使麻秆段沸腾或用加压蒸汽碳化。使麻股线干燥,然后将其浸入化石燃料或农业粘合剂溶液中约0.5

‑

20分钟。本领域技术人员将理解,存在多种合适的粘合剂施加方法,包括辊轧、浸没、瀑布式(waterfall)等。在浸没之后,麻股线进行空气干燥或热干燥,对于热固化粘合剂(thermal set adhesive),第二总含水量达到约5重量%至约20重量%。如果要使用冷固化粘合剂(cold set adhesive),麻股线除了现场干燥(沤麻(ret))以外通常不进行其他的干燥。麻秆包含约5重量%至约49重量%的粘合剂。通常,对于热固性粘合剂,对施加粘合剂的股线进行干燥,但对于冷固化粘合剂,施加粘合剂的股线未干燥。

9.随后的步骤通常包括将施加粘合剂的股线放入一个带有盖子的模具中,所述股线相互平行或垂直;并对麻股线施加压力。当使用热固性粘合剂时,通常在施加压力的同时对模具进行加热(热压)。或者,可以使用盖子,从而在粘合剂固化期间保持股线上的压力。对于无需加热的冷固化粘合剂(冷压),可以施加压力,或者在粘合剂固化期间使用盖子保持压力。

10.一旦所施加的粘合剂固化,释放压力(或打开模具盖子)并取出所制造的麻产品。所制造的产品的短端进行修剪/切割,以形成均匀的边缘。使所制造的麻产品随后在环境空气条件下稳定。然后,所制造的麻产品是板、块/砖、梁或面板形式的,并任其在环境大气条件下稳定。之后,所制造的麻产品随后用空气或热量进行干燥以获得所需的水分含量。

11.所制造的麻产品包含多根来自不到1年龄的大麻(或类似)植物的麻秆股线,并且其密度通常为约200kg/m3至约900kg/m3内的所需量粘合剂。最终产品的密度和硬度取决于:(1)木质素纤维素结构打开的程度;(2)粘合剂溶液的密度;(3)麻秆股线浸没的时间长度;以及(4)施加到模具上的压力。

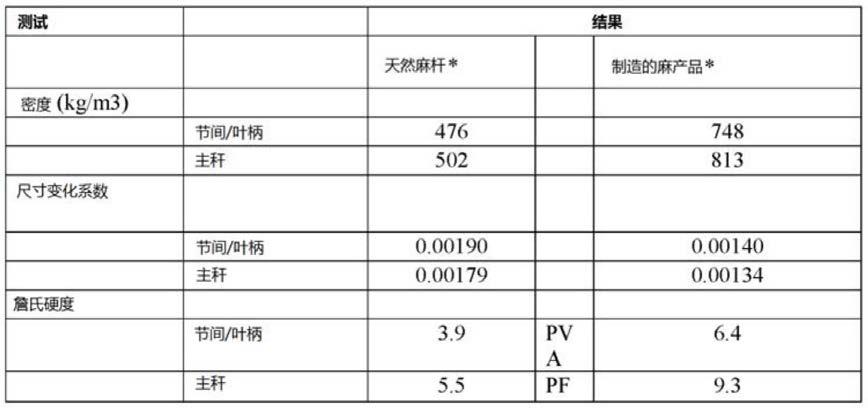

12.所制造的麻产品包含大于50%的麻股线和5%至约49%的粘合剂。所述制造的麻产品通常具有约600kg/m3至约1200kg/m3的大致均匀的密度;并且所制造的麻产品具有美学上令人愉悦的外观。根据尺寸稳定性变化系数,所述制造的麻产品的尺寸稳定性变化系数比原始麻秆更稳定至少10%。测试结果表明,根据詹氏硬度测试,所制造的麻产品具有比天然麻秆更高的硬度。当麻产品连接在一起时(例如,锁扣式地板(click flooring)),来自一块板的韧皮纤维可以将流(电流)传递到相邻板的韧皮纤维,从而使流(电流)流过整个装置。

13.附图简要说明

14.附图旨在对本发明的原理进行说明,并非限制本发明的范围。结合附图,参考以下描述本公开的上述特征和目的将变得更加清楚,其中,相同的附图标记表示相同的元件,其中:

15.图1是对本文所述系统的一个实施方式进行说明的过程流程图。

16.图2a是室外麻植物的图。

17.图2b是室内麻植物的图。

18.图3是切割/修剪至一定长度的麻秆的图。

19.图4是麻秆段进行脱皮、劈裂并粉碎以形成麻股线的图(劈裂、脱皮和粉碎的程度不同或可以省略)。

20.图5是麻股线(任选)沸腾或碳化的图。

21.图6a是第一干燥麻股线的图。

22.图6b是图6a的干燥的麻股线的放大视图。

23.图7是粘合剂施加至麻股线的图。

24.图8a是平行加载到模具中的施加粘合剂的麻股线的图。

25.图8b是以相交方向层加载到模具中的施加粘合剂的麻股线的图。

26.图9a是压制成块的模制麻股线的图。

27.图9b是压制成面板的模制麻股线的图。

28.图10a是打开的模具和包含经压制麻股线的经修剪的整体式麻零件的图。

29.图10b是打开的模具和经修剪的压制的麻股线的图。

30.图11a是切割成块的整体式麻零件的图。

31.图11b是切割成板的整体式麻零件的图。

32.图11c是切割成面板的整体式麻零件的图。

33.图11d是切割成板的整体式麻零件的图。

34.图12a是制造的麻产品的图。

35.图12b是热压交叉方向面板的图。

36.图12c是热压交叉方向板的图。

具体实施方式

37.图1显示了本发明一个实施方式的工艺流程图。流程图从步骤105中的麻植物开始。如本领域普通技术人员所理解的,麻秆由外层(通常称为表皮(epidermis))、第一内层(通常称为韧皮纤维(bast fiber))、第二内层(通常称为麻屑(hurd)或芯(core))和中空内芯组成。在步骤110中,将麻秆修剪/切割成一定长度。在步骤115中,切割长度的麻秆段(秆和叶柄)进行脱皮、劈裂并粉碎;产生麻股线。这些步骤中的每一个(即脱皮、劈裂并粉碎步骤)都是任选的。在步骤120中,麻股线可以进行沸腾或碳化。在步骤125中,沸腾/碳化/天然的麻股线进行干燥/稳定化(使其适应)。在步骤130中,第一干燥麻股线具有施加的树脂/胶/粘合剂(通常称为粘合剂)。在步骤135中,将具有施加粘合剂的麻股线加载到模具中。在步骤140中,将压力施加到未经压制的麻股线。压力可以通过直接压力或通过使用盖子来施加。在步骤145中,任选地将热量施加到加压的麻秆。在步骤140或步骤145之后,粘合剂已经固化,加热的麻股线和粘合剂结合在一起,产生了整体式模塑麻零件。然后在步骤150中,从模具中取出整体式模塑麻零件。在步骤155中,在使整体式未模塑麻零件稳定化/静置后,随后将其切割成板、块/砖、梁或面板。在步骤160中,所制造的麻产品准备用于其预期目的。

38.图2b是麻植物的图。所制造的麻产品使用来自大麻(cannabis sativa)、印度大麻(cannabis indica)或莠草大麻(cannabis ruderalis)植物(以及具有类似性质的植物)的麻秆,其可以作为室内可再生麻植物(图2b)或室外农业麻植物(图2a)种植。如图2所示的农业麻植物可以在一个生长季节(通常少于1年)生长至2.5米。农业麻植物(室外生长)(图2a)已经进行测试,其具有50

‑

60%的纤维含量,并且通常是细长秆。室内生长的麻植物(图2b)通常比自然生长的室外麻植物(图2a)高度更小,秆直径更细,纤维含量更低。各类型的麻植物包括根(root)205、主秆(main stalk)210、节(node)215、节间(intemode)220、叶柄(petoile)225和扇叶(fan leaf)230。优选地,本发明的制造的麻产品使用主秆210,但也可

以包含节215、节间220和叶柄225。已知麻秆的纤维含量高于许多树种;并且研究表明,标准树种的纤维含量<50%,而麻纤维含量高达57%。

39.图3是切割/修剪至一定长度的麻秆的图。本文公开的一些实施方式涉及一种用于所述制造的麻产品的麻秆的制备方法。该实施方式包括:提供来自大麻植物的麻秆段305,其中麻秆段通常为矩形或圆柱形,并且厚度<75mm。麻秆段的内表面区域可从麻秆段外部到达,麻秆段具有沿麻秆段的一个轴延伸的自然形成的、大致细长的内部结构。切割根部上方的麻秆并去除节310处的叶柄,由例如大麻植物提供细长的麻秆315,其中,麻秆具有一定长度和一定宽度,横截面320通常为矩形或圆柱形,并且厚度为约0.1mm至约75mm。此外,麻秆的内表面区域能够吸收从麻秆段外部可接触到的流体,因为麻秆段具有大致沿麻秆段的长度延伸的自然形成的、大致细长的内部结构。

40.图4是麻秆段320的图,所述麻秆段320进行脱皮405、劈裂415并粉碎420以产生麻秆股线。经脱皮的麻秆段由附图标记410表示。本领域普通技术人员可以理解,麻杆段进行脱皮、劈裂和/或粉碎的程度不同,或者可以完全省略这些工艺。本文公开的一些实施方式涉及一种用于制造的麻产品的麻秆的制备方法,所述麻产品包括来自大麻植物310的麻秆段。使得平行于麻秆320轴的自然形成的大致细长的内部结构的至少一部分劈裂415会使麻秆段的表面积比使至少部分内部结构破裂前的麻秆段的表面积增加至少10%。破裂步骤增加了麻秆段的表面积,从而增加了麻秆段吸收额外量的粘合剂溶液的能力。在一些实施方式中,在将麻秆段切割成一定尺寸后,去除405表皮,留下已经除去皮的麻秆段410,将其劈裂成股线415,并且/或者进行粉碎425以进一步打开内部木质素纤维素植物结构。任选的劈裂股线步骤类似于劈裂原木。任选的粉碎步骤通常通过辊压动作进行。粉碎工艺产生了粉碎的麻秆420。麻秆段劈裂、脱皮和粉碎以形成麻股线的量根据最终产品所需的强度和视觉外观而变化。减少或消除脱皮、劈裂和粉碎允许减少渗透麻股线的粘合剂,并为最终产品提供“更繁琐”(或更复杂)的视觉外观。

41.图5是麻股线沸腾或碳化的图。这些煮沸麻股线或使之碳化的步骤是任选的。本文公开的一些实施方式涉及一种用于所述制造的麻产品的麻杆的制备方法,所述方法可包括:提供麻股线。在h2o或温和的h2o2溶液中使麻股线沸腾的任选步骤将会去除股线中的天然糖,产生粘合剂渗透/结合以及更均匀的最终产品颜色。沸腾通常在高于100℃进行至少2小时。用高于120℃的加压热蒸汽使麻股线碳化,通过使糖碳化2

‑

4小时以达到所需深色颜色,最终制造的麻产品的颜色会变深。

42.图6是干燥过程之后的麻股线(在任选的煮沸或碳化之后)(图6a)的图,其显示了类似尺寸的单个股线605。放大图(图6b)表示来自任选的粉碎过程420的应力破裂(stress fracture)。此时,将麻秆股线干燥至第一总水含量,所述第一总水含量优选小于20重量%。可以通过使用强制空气、热量、阳光或环境空气条件使得麻秆股线干燥。最佳实际操作是使用阳光等自然元素,但木材干燥室、窑炉或微波技术也可接受。在脱皮/劈裂/粉碎后,对麻股线进行煮沸是任选的,能产生更均匀的颜色,去除活植物的一些绿色颜色。将h2o2添加到水溶液中用于煮沸改进了酚醛粘合剂的化学结合。切割劈裂/脱皮后,使麻股线碳化是任选的。这是压力蒸煮麻股线的过程,从而通过使秆中的糖碳化来产生更深的棕色。

43.图7是粘合剂施加至第一干燥麻股线的图。本文公开的一些实施方式涉及一种用于所述制造的麻产品的麻杆的制备方法,所述方法包括:提供麻股线605。将麻股线浸入充

满化石燃料或基于农业的粘合剂溶液710的容器705中约0.5

‑

20分钟。基于农业的粘合剂可以包括但不限于:大豆、麻、小麦或花。石油基粘合剂(petro based adhesive)可以包括但不限于:脲甲醛、苯酚甲醛、三聚氰胺脲甲醛、聚乙酸乙烯酯、聚氨酯、乳液聚合异氰酸酯、乳液和溶液聚合(emulsion and solution)丙烯酸树脂、乳液和溶液聚合苯乙烯

‑

丙烯酸树脂、乳液和溶液聚合甲基丙烯酸树脂、和乳液和溶液聚合苯乙烯

‑

甲基丙烯酸树脂、或三聚氰胺甲醛。随后,施加粘合剂的麻股线进行空气干燥或热干燥,对于热固化粘合剂,第二总含水量达到约5重量%至约20重量%。或者,对于冷固化粘合剂,可消除干燥步骤。麻秆包含约5重量%至约49重量%的粘合剂。

44.基于农业的粘合剂源自天然存在的有机化合物,并且更加环保,是最终使用者制造麻产品的优选选择。成本、技术特性和易用性有时会限制这些环保粘合剂的使用。基于化石燃料的粘合剂源自石油或其他化石燃料,并且包括固化剂或交联剂,例如异氰酸酯、苯酚、脲、三聚氰胺、丙烯酸树脂、甲基丙烯酸树脂、乙烯基官能化试剂或醋酸酯。这些产品并不环保,但通常会创造出更坚固(stronger)、更具成本效益的产品。

45.冷固化粘合剂——可以在室温(5

‑

40℃)下固化,并且不需要施加热源,固化时间通常比热固化粘合剂(thermoset)更长。这些粘合剂通常具有更高的粘性,并且更多地应用于麻股线的表面,渗透麻股线孔结构(cell structure)的程度比稀释的热固性粘合剂更小。热固性粘合剂——在较高的温度(例如,uf 70℃至pf120℃)下固化,需要施加热源,固化时间通常比冷固化粘合剂更短。热固性粘合剂可通过h2o稀释技术施加,该技术包括使用50%稀释的粘合剂来降低粘度,进而增加植物结构的渗透性。在麻股线孔结构淹没后,麻秆中的h2o被干燥除去,但粘合剂仍然粘附在植物的内部孔结构上。在一些情况下,这些干燥的股线将需要热固化体系来触发化学结合。

46.图8a是平行加载到模具805中以制造冷压砖/块的施加粘合剂的麻股线605的图。本文所公开的一些实施方式涉及制备所述制造的麻产品的方法,所述方法可包括:提供多根麻股线,并将施加粘合剂的股线放入模具中,其中,所述模具的内部宽度大于单根施加粘合剂的麻股线的宽度。

47.图8b是以交叉方向层加载到模具810中以制造热压面板的施加粘合剂的麻股线605的图。本文所公开的一些实施方式涉及制备所述制造的麻产品的方法,所述方法可包括:提供多根麻股线,并将施加粘合剂的股线放入模具中,其中,所述模具的内部宽度大于单根施加粘合剂的麻股线的宽度。

48.图9a是冷压成砖/块的模制麻股线的图。本文公开的一些实施方式涉及制备所述制造的麻产品的方法,所述方法可包括:提供多根施加粘合剂的麻股线905,将所述施加粘合剂的麻股线905放置在具有盖子910的模具805中,使用压制机915并向模具中的模制麻股线施加压力920,由此形成所述制造的麻产品。所施加的压力920的大小取决于最终产品所需的密度和硬度。对于热固性粘合剂,在仍然施加压力的情况下将热量施加至模具或所附盖子以在粘合剂固化期间保持压力。对于冷固化粘合剂,不需要热量,但是在粘合剂固化期间仍保持施加压力或施加至所附盖子上以保持压力。

49.图9b是热压成面板的模制麻股线的图。本文公开的一些实施方式涉及制备所制造麻产品的方法,所述方法可包括:提供多根施加粘合剂的麻股线925,将所述施加粘合剂的麻股线930放置在具有盖子935的模具810中,使用压制机935并向模具中的模制麻股线施加

压力940,由此形成所述制造的麻产品。所施加的压力940的大小取决于最终产品所需的密度和硬度。对于热固性粘合剂,在仍然施加压力的情况下将热量施加(热压)至模具或所附盖子以在粘合剂固化期间保持压力。当对面板进行热压时,使麻股线分层成与上下层中麻股线垂直允许获得更高的稳定性。

50.图10a是打开的冷压砖/块模具805和经修剪的压制的麻股线的图。本文公开的一些实施方式涉及一种所述制造的麻产品的制备方法,所述麻产品包含麻股线和所需量的粘合剂。一旦粘合剂固化,释放压力1005,并打开模具盖子910,取出所制造的麻产品905。所制造产品的短端进行修剪/切割,以形成均匀的边缘。使所制造的麻产品随后在环境空气条件下稳定。

51.图10b是打开的热压面板模具810和经修剪的压制的麻股线的图。本文公开的一些实施方式涉及一种制备所述制造的麻产品的方法,所述麻产品包含麻股线和所需量的粘合剂。一旦粘合剂固化,释放压力1010,并打开模具盖子930,取出所制造的麻产品925。所制造产品的短端进行修剪/切割,以形成均匀的边缘。使所制造的麻产品随后在环境空气条件下稳定。

52.图11a是切割成板(图11b)、板(图11d)、砖/块(图11a)或面板(图11c)的整体式麻零件905的图。板通常为15:1

‑

3:1(宽度:高度)。砖/块通常为1:1

‑

1:2(宽度:高度)。梁通常为3:1

‑

2:1(宽度:高度)。面板通常为16:1

‑

50:1(宽度:高度)。所制造的麻产品随后进行切割、打磨或成形为板、砖/块、梁或面板。一旦成为板、砖/块、梁或面板形状,产品就允许进行稳定,取决于环境条件优选稳定2

‑

10天。图11b是冷压板,图11是热压板。

53.图12a是制造的麻产品1105的图。图12b是热压交叉方向面板的图。图12c是热压交叉方向板的图。本文公开的一些实施方式涉及制造的麻产品,所述麻产品可以包括多根粘性结合且压制的麻股线,其中:(1)各麻股线具有大致相同的长度;(2)各麻股线包含大致沿股线的一个轴延伸的天然存在的大致细长的内部结构,其至少部分已横向破裂并且至少部分被粘合剂渗透;(3)麻股线沿其长度彼此大致平行取向;(4)制造的麻产品包含约5重量%至约49重量%的粘合剂;并且(5)制造的麻产品具有600kg/m3至1200kg/m3的大致均匀的密度。根据尺寸稳定性变化系数,所述制造的麻产品的尺寸稳定性变化系数比原始麻秆更稳定至少10%。所制造的麻产品的具有取决于使用粘合剂的硬度和密度。测试结果表明,根据詹氏硬度测试,所制造的麻产品具有比天然麻秆更高的硬度。

54.测试结果

[0055][0056]

*来源24周龄的麻植物

[0057]

本文公开的一些实施方式涉及所述制造的麻产品,所述麻产品可以包括多根粘性结合、部分破裂的麻股线;其中,部分破裂的麻股线在外观上各自保持其原始结构;来自秆的大部分部分破裂的麻股线长度相同,但来自节点、节间和叶柄的段可能具有不同的大小;部分破裂的麻股线各自包含沿股线长度延伸的天然存在的大致细长的内部结构,其至少部分破裂并且至少部分被粘合剂渗透;部分破裂的麻股线沿其长度彼此大致平行取向。

[0058]

在某些情况下,麻纤维已被证明能传导电流。此外,视需要,可以将其他传导性纤维添加到所制造的麻产品中,以更有效地传导流/电流。以最小限度添加传导性纤维的量是为了使流/电流从装置中一块板传导到板末端的另一块板上。