1.本实用新型涉及生态板材加工装置领域,更具体地说,涉及一种生态板材的压合传输装置。

背景技术:

2.生态板,在行业内还有多种叫法,常见的叫法有免漆板和三聚氰胺板,最初的叫法就是叫三聚氰胺板,是将带有不同颜色或纹理的纸放入生态板树脂胶粘剂中浸泡,然后干燥到一定固化程度,将其铺装在刨花板、防潮板、中密度纤维板、胶合板、细木工板或其他硬质纤维板表面,经热压而成的装饰板。

3.现有技术中,针对生态板压合通常用到压合机,在加工过程中需要人工将板材摆放至压合机内部,随后当压合完毕后再将板材取出,整个过程费时费力,同时影响板材压合效率,部分生态板压合装置配备有传送带运输,虽然相比人工搬运更加快捷,但还是需要工作人员反复对控制进行操作,从而控制整个装置运作,不够智能化,为此我们推出了一种生态板材的压合传输装置来解决上述问题。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型的目的在于提供一种生态板材的压合传输装置。

5.为解决上述问题,本实用新型采用如下的技术方案。

6.一种生态板材的压合传输装置,包括底板,所述底板的顶部分别固定连接有两个固定架,两个所述固定架的内部均安装有传送带,左侧所述固定架的顶部分别设置有分距组件与导向组件,右侧所述固定架的顶部安装有压合机,右侧所述固定架的右侧固定连接有出料板。

7.作为上述技术方案的进一步描述:

8.所述压合机的正面安装有控制面板,所述压合机的内部分别安装有激光测距传感器与位置传感器。

9.作为上述技术方案的进一步描述:

10.所述导向组件包括四个直角板与四个导向板,四个所述直角板均固定连接至左侧固定架的顶部,四个所述导向板分别固定连接至四个直角板的外侧,四个所述导向板的内部均安装有等距离排列的滚筒。

11.作为上述技术方案的进一步描述:

12.所述分距组件包括两个挡板、两个电磁铁、四个限位杆、四个弹簧与两个金属板,四个所述限位杆分别固定连接至四个导向板的顶部,两个所述电磁铁分别安装至四个限位杆的顶端,四个所述弹簧分别固定连接至两个电磁铁的底部,四个所述弹簧分别套设至四个限位杆的中部,四个所述弹簧分别固定连接至两个金属板的顶部,两个所述挡板分别固定连接至两个金属板的底部,两个所述金属板的底部分别与四个导向板接触,两个所述金

属板分别滑动连接至四个限位杆的中部。

13.作为上述技术方案的进一步描述:

14.两个所述挡板的左侧均固定连接有保护垫。

15.作为上述技术方案的进一步描述:

16.右侧所述固定架的内部分别固定连接有两个支撑条与一个支撑板,所述支撑板位于右侧传送带的内部。

17.相比于现有技术,本实用新型的优点在于:

18.(1)本方案利用底板的设置,便于对整个装置起到支撑作用,利用两个固定架内部传送带的设置,便于对生态板材进行输送,利用导向组件的设置,便于对压合前的生态板材进行导向,随后利用压合机运作,便于对生态板材进行压合处理,在压合过程中利用分距组件运作,从而对后续的生态板材进行分距阻拦,当压合完成后,板材由出料板排出,随后后续生态板材进行向右运动,逐一进行压合处理。

19.(2)本方案利用控制面板的设置,便于对整个装置内部电器元件进行控制,利用激光测距传感器与位置传感器的设置,便于对压合机上压板的运动情况与生态板材运动情况进行监测,便于整个装置智能化加工。

20.(3)本方案利用四个直角板的设置,便于对四个导向板起到支撑作用,利用四个导向板的设置,便于对生态板材起到导向作用,利用四组滚筒的设置,便于减少生态板材与四个导向板之间的磨损,延长导向组件的使用寿命。

21.(4)本方案当整个装置正常状态时,两个电磁铁正常运作,从而使两个金属板与两个电磁铁磁性连接,当生态板材运动至压合机下方后,利用激光测距传感器的设置,将检测到距离变化,从而说明生态板材运动到位,随后利用压合机运作进行压合工作,当压合机运作后,位置传感器将检测到位置变化,随后控制面板将控制两个电磁铁与两个传送带立即停止运作,随后利用四个弹簧的弹力与两个挡板的自身重力,使两个挡板快速向下运动,从而可对后续生态板材进行抵触,减少后续转运至左侧传送带上的板材发生相互抵触现象,利用四个限位杆的设置,便于减少两个金属板在运动过程中发生偏移现象,当压合机完成工作后,位置传感器位置变化将恢复至预设值,随后两个电磁铁将再次运作,从而使两个挡板再次向上运动,随后两个传送带继续运作,对生态板材进行输送。

22.(5)本方案利用两个保护垫的设置,便于减少生态板材与两个挡板发生撞击损坏的现象。

23.(6)本方案利用两个支撑条与支撑板的设置,便于在压合机对生态板材进行压合时起到支撑作用,保证压合效果。

附图说明

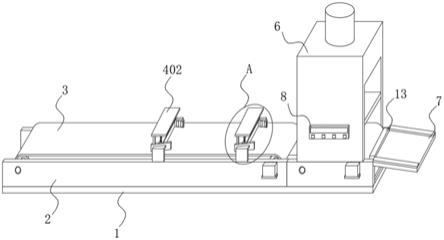

24.图1为本实用新型的结构示意图;

25.图2为本实用新型的结构图1中a的放大示意图;

26.图3为本实用新型的结构图2的爆炸示意图;

27.图4为本实用新型的压合机与位置传感器结构局部爆炸示意图;

28.图5为本实用新型的右侧固定架与两个支撑条结构正面立体示意图。

29.图中标号说明:

30.1、底板;2、固定架;3、传送带;4、分距组件;401、挡板;402、电磁铁;403、限位杆;404、弹簧;405、金属板;5、导向组件;501、直角板;502、导向板;6、压合机;7、出料板;8、控制面板;9、激光测距传感器;10、位置传感器;11、滚筒;12、保护垫;13、支撑条;14、支撑板。

具体实施方式

31.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述;

32.请参阅图1~5,本实用新型中,一种生态板材的压合传输装置,包括底板1,底板1的顶部分别固定连接有两个固定架2,两个固定架2的内部均安装有传送带3,左侧固定架2的顶部分别设置有分距组件4与导向组件5,右侧固定架2的顶部安装有压合机6,右侧固定架2的右侧固定连接有出料板7。

33.本实用新型中,利用底板1的设置,便于对整个装置起到支撑作用,利用两个固定架2内部传送带3的设置,便于对生态板材进行输送,利用导向组件5的设置,便于对压合前的生态板材进行导向,随后利用压合机6运作,便于对生态板材进行压合处理,在压合过程中利用分距组件4运作,从而对后续的生态板材进行分距阻拦,当压合完成后,板材由出料板7排出,随后后续生态板材进行向右运动,逐一进行压合处理。

34.请参阅图1~4,其中:压合机6的正面安装有控制面板8,压合机6的内部分别安装有激光测距传感器9与位置传感器10。

35.本实用新型中,利用控制面板8的设置,便于对整个装置内部电器元件进行控制,利用激光测距传感器9与位置传感器10的设置,便于对压合机6上压板的运动情况与生态板材运动情况进行监测,便于整个装置智能化加工。

36.请参阅图1~3,其中:导向组件5包括四个直角板501与四个导向板502,四个直角板501均固定连接至左侧固定架2的顶部,四个导向板502分别固定连接至四个直角板501的外侧,四个导向板502的内部均安装有等距离排列的滚筒11。

37.本实用新型中,利用四个直角板501的设置,便于对四个导向板502起到支撑作用,利用四个导向板502的设置,便于对生态板材起到导向作用,利用四组滚筒11的设置,便于减少生态板材与四个导向板502之间的磨损,延长导向组件5的使用寿命。

38.请参阅图1~3,其中:分距组件4包括两个挡板401、两个电磁铁402、四个限位杆403、四个弹簧404与两个金属板405,四个限位杆403分别固定连接至四个导向板502的顶部,两个电磁铁402分别安装至四个限位杆403的顶端,四个弹簧404分别固定连接至两个电磁铁402的底部,四个弹簧404分别套设至四个限位杆403的中部,四个弹簧404分别固定连接至两个金属板405的顶部,两个挡板401分别固定连接至两个金属板405的底部,两个金属板405的底部分别与四个导向板502接触,两个金属板405分别滑动连接至四个限位杆403的中部。

39.本实用新型中,当整个装置正常状态时,两个电磁铁402正常运作,从而使两个金属板405与两个电磁铁402磁性连接,当生态板材运动至压合机6下方后,利用激光测距传感器9的设置,将检测到距离变化,从而说明生态板材运动到位,随后利用压合机6运作进行压合工作,当压合机6运作后,位置传感器10将检测到位置变化,随后控制面板8将控制两个电磁铁402与两个传送带3立即停止运作,随后利用四个弹簧404的弹力与两个挡板401的自身

重力,使两个挡板401快速向下运动,从而可对后续生态板材进行抵触,减少后续转运至左侧传送带3上的板材发生相互抵触现象,利用四个限位杆403的设置,便于减少两个金属板405在运动过程中发生偏移现象,当压合机6完成工作后,位置传感器10位置变化将恢复至预设值,随后两个电磁铁402将再次运作,从而使两个挡板401再次向上运动,随后两个传送带3继续运作,对生态板材进行输送。

40.请参阅图1~3,其中:两个挡板401的左侧均固定连接有保护垫12。

41.本实用新型中,利用两个保护垫12的设置,便于减少生态板材与两个挡板401发生撞击损坏的现象。

42.请参阅图1~5,其中:右侧固定架2的内部分别固定连接有两个支撑条13与一个支撑板14,支撑板14位于右侧传送带3的内部。

43.本实用新型中,利用两个支撑条13与支撑板14的设置,便于在压合机6对生态板材进行压合时起到支撑作用,保证压合效果。

44.需要说明的是,本技术中的各设备均为市场常见设备,具体使用时可根据需求选择,且各设备的电路连接关系均属于简单的串联、并联连接电路,在电路连接这一块并不存在创新点,本领域技术人员可以较为容易的实现,属于现有技术,不再赘述。

45.工作原理:利用底板1的设置,便于对整个装置起到支撑作用,利用控制面板8的设置,便于对整个装置内部电器元件进行控制,利用激光测距传感器9与位置传感器10的设置,便于对压合机6上压板的运动情况与生态板材运动情况进行监测,便于整个装置智能化加工,利用两个固定架2内部传送带3的设置,便于对生态板材进行输送,利用导向组件5的设置,便于对压合前的生态板材进行导向,利用四个直角板501的设置,便于对四个导向板502起到支撑作用,利用四个导向板502的设置,便于对生态板材起到导向作用,利用四组滚筒11的设置,便于减少生态板材与四个导向板502之间的磨损,延长导向组件5的使用寿命,随后利用压合机6运作,便于对生态板材进行压合处理,在压合过程中利用分距组件4运作,从而对后续的生态板材进行分距阻拦,当整个装置正常状态时,两个电磁铁402正常运作,从而使两个金属板405与两个电磁铁402磁性连接,当生态板材运动至压合机6下方后,利用激光测距传感器9的设置,将检测到距离变化,从而说明生态板材运动到位,随后利用压合机6运作进行压合工作,当压合机6运作后,位置传感器10将检测到位置变化,随后控制面板8将控制两个电磁铁402与两个传送带3立即停止运作,随后利用四个弹簧404的弹力与两个挡板401的自身重力,使两个挡板401快速向下运动,从而可对后续生态板材进行抵触,减少后续转运至左侧传送带上的板材发生相互抵触现象,利用两个保护垫12的设置,便于减少生态板材与两个挡板401发生撞击损坏的现象,利用四个限位杆403的设置,便于减少两个金属板405在运动过程中发生偏移现象,利用两个支撑条13与支撑板14的设置,便于在压合机6对生态板材进行压合时起到支撑作用,保证压合效果,当压合机6完成工作后,位置传感器10位置变化将恢复至预设值,随后两个电磁铁402将再次运作,从而使两个挡板401再次向上运动,随后两个传送带3继续运作,对生态板材进行输送,当压合完成后,板材由出料板7排出,随后后续生态板材进行向右运动,逐一进行压合处理,整个装置,利用机器代替人工,使运输压合一体化,整个过程中省时省力,有效的提升了压合效率,无需工作人员反复操作,更加智能。

46.以上所述,仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不

局限于此。任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其改进构思加以等同替换或改变,都应涵盖在本实用新型的保护范围内。