1.本发明涉及饱水木质文物保护研究领域,尤其涉及一种人工降解饱水木材的制备方法。

背景技术:

2.随着我国考古事业的蓬勃发展,出土/出水木质文物的数量急速增加,饱水木质文物的科学研究和保护修复越来越受到重视。饱水木质文物的保存状态评估和保护效果评价都需要一定数量和规定体积的木材样品,不可避免要对文物木材进行取样。然而文物木材是有限的文物资源,特殊的木质文物,如木质沉船船体本身就具有重要的研究价值,对其大量取样是破坏过程,是应该避免的。饱水木质文物涉及的木材树种繁多,木材材质差异大,降解程度不一,研究过程中所得数据离散性大,分析较为困难。为解决上述难题,一种可行的办法是在实验室人工制备模拟饱水木材,以获得大量重复性好、性质均匀的饱水木材样品供木质文物保护研究使用。

3.当前国际上模拟饱水木材制备主要是浓碱浸渍法。在常温常压下,将现代健康木材试样长时间浸渍于50%naoh溶液中,浸渍时间有时长达50余天,但所得木材的降解程度却不高,有报道木材质量损失达到30%(broda m,mihaela

‑

popescu c.spectrochimica acta part a:molecular and biomolecular spectroscopy,2019,209:280

‑

287.),最大含水率仅有177%(kennedy a,pennington e r.studies in conservation,2014,59(3):194

‑

201.)。浓碱浸渍法需碱浓度高、处理时间长,效率低,样品含水率低,与考古饱水木材300%乃至500%以上的含水率差距较大。

技术实现要素:

4.为了解决以上问题,本发明提供一种人工降解饱水木材的制备方法,通过低浓度naoh溶液真空预浸渍和高压水热处理联用,改善碱液渗透深度和均匀性,增大木材的最大含水率,提高制备效率、降低碱用量和生产成本。

5.本发明是通过以下技术手段实现的:

6.根据本发明的第一方面,提供一种高效制备人工降解饱水木材的方法,包括以下制备步骤:

7.(1)锯解:将健康木材锯解为所需尺寸的木材样块,配制低浓度的naoh溶液;

8.(2)预浸渍:将所述木材样块浸入配制的naoh溶液后抽真空处理,使所述naoh溶液在负压下浸入所述木材样块内部,直至所述木材样块饱水不再上浮;

9.(3)水热处理:将所述naoh溶液和预浸渍后的木材样块移入水热设备,在高温高压下进行水热处理;

10.(4)清洗:利用搅拌装置在流动的清水持续清洗水热处理后的木材样块,多次换水直至水体和木材样块表面ph为7,由此制备得到人工降解饱水木材。

11.这里,饱水木材指具有一定糟朽程度、最大含水率达到135%以上的木材。

12.进一步地,所述步骤(1)中配制的naoh溶液浓度为0.5%~5%,以质量分数计。

13.进一步地,所述步骤(1)的具体步骤为:将健康木材锯解为所需尺寸的木材样块;按木材样块体积不同,配制质量分数为0.5%~5%的naoh溶液。

14.进一步地,根据木材形状尺寸不同:

15.针对体积为20cm3以下的木材样块,配制naoh溶液浓度为0.5~1.5%,以质量分数计;

16.针对体积为20~100cm3的木材样块,配制naoh溶液浓度为1.5~3%,以质量分数计;

17.针对体积为100cm3以上的木材样块,配制naoh溶液浓度为3~5%,以质量分数计。

18.进一步地,步骤(2)预浸渍过程中,用铜网或玻璃板将木材样块完全压入配制的naoh溶液中。

19.进一步地,步骤(2)预浸渍过程中,负压为﹣0.1mpa以上,时间为12~24h。

20.进一步地,所述步骤(3)的具体步骤为:将所述naoh溶液和预浸渍后的木材样块移入水热装置,液固比8:1~13:1,在高温高压下进行水热处理:水热温度为150~230℃,压力为2mpa~12.5mpa,处理时间为8~16h,处理后自然降温泄压,或逐渐降低加热温度进行缓慢降温泄压。

21.进一步地,根据木材形状尺寸不同:

22.针对体积小于等于100cm3的木材样块,水热处理温度为150~200℃,处理时间8~12h;

23.针对体积大于100cm3的木材样块,水热处理温度为150~230℃,处理时间8~16h。

24.进一步地,水热处理设备采用烘箱供热式水热釜,或自加热式高压釜。

25.进一步地,所述步骤(4)的具体步骤为:

26.步骤(41):将水热处理后的木材样块从所述naoh溶液中捞出充分冲洗表面,后放入清水中;

27.步骤(42):利用搅拌装置在流动的清水中加速清洗;

28.步骤(43):多次换水,直至测量浸泡水体和木材样块表面均呈中性,即ph=7时清洗完成。

29.进一步地,步骤(42)清洗使用的清水为高纯水,ph值采用复合电极式ph计测试,精度为0.01。

30.根据本发明的第二方面,提供一种采用根据以上任一方面的高效制备人工降解饱水木材的方法制备得到的人工降解饱水木材。

31.与现有技术相比,本发明具有如下优点:

32.1)首次采用真空浸渍和高压水热联用法,真空浸渍时木材孔隙中的空气被抽出,能够利用压力差将naoh溶液压入木材内部,增加naoh溶液在木材中的渗透深度;高压釜中高温高压环境能够提高naoh与木材细胞壁结构物质的化学反应速率,并使木材纤维结构变得松散、制造更多孔隙,利于naoh溶液的进入和反应。上述两种工艺联用能够使木材内部降解更均匀,提高木材与naoh溶液反应的接触面积,提高木材细胞壁的降解程度和反应速率。

33.2)相比国际现用50%naoh溶液法,将naoh浓度降低到0.5%~5%,极大地减少用碱量,节约成本,减少环境污染,符合绿色制备理念。

34.3)相比国际现用方法,制备时间从数十天缩短至数小时,大大提高了制备效率。

35.4)所制备的模拟木材最大含水率在300%~500%以上,远高于现用方法。

36.5)本发明适用于多种尺寸、树种的饱水木材制备,制得木材样品性质均匀重复性好,颜色、质地及最大含水率与真实考古木材相近,且能通过参数调控制备不同降解程度、不同含水率样品,满足批量样品制备需求。

附图说明

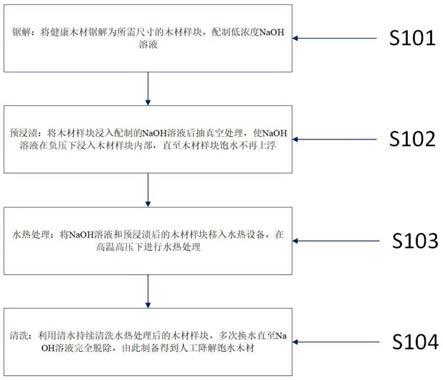

37.图1是根据本发明的高效制备人工降解饱水木材方法流程图;

38.图2是根据本发明实施例1中制备的人工降解饱水落叶松木材,如本发明所述方法处理前后样品外观;

39.图3是根据本发明实施例2中制备的人工降解饱水落叶松木材,如本发明所述方法处理前后样品外观。

具体实施方式

40.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

41.以下结合附图对本发明的具体实施例作详细说明。

42.本发明公开了一种高效制备人工降解饱水木材的方法。包括以下步骤:1)在真空条件下,将0.5~5%的naoh溶液浸渍入健康木材内部;2)将预浸渍木材及碱液移入水热装置中,在150~230℃高温高压下进行8~16h水热处理;3)清洗至中性,获得高含水率的木材样品。本发明和国际上常用方法相比,所需naoh溶液浓度大幅下降、制备时间从数月缩短至数小时,获得饱水木材的最大含水率高达300%~500%以上,接近考古出土饱水木材。

43.本方法可实现大批量、超高含水率木材的高效制备,可为考古木材性能表征、病害机理研究、保护技术开发等提供人工模拟样品,对木质文物保护具有重要的现实意义。

44.具体地,如图1所示,该高效制备人工降解饱水木材的方法如下:

45.s101锯解:将健康木材锯解为所需尺寸的木材样块,配制低浓度的naoh溶液;

46.s102预浸渍:将木材样块浸入配制的naoh溶液后抽真空处理,使naoh溶液在负压下浸入木材样块内部,直至木材样块饱水不再上浮;

47.s103水热处理:将naoh溶液和预浸渍后的木材样块移入水热设备,在高温高压下进行水热处理;

48.s104清洗:利用清水持续清洗水热处理后的木材样块,多次换水直至naoh溶液完全脱除,由此制备得到人工降解饱水木材。

49.作为优选,步骤(101)的具体步骤为:将木材锯解为试验所需的样块,按样品形状体积不同,配制0.5%~5%的naoh溶液。体积在20cm3以下的小件木材样品(如2

×2×

2cm干缩性测试试件、3

×2×

2cm顺纹抗压测试试件),naoh溶液浓度约0.5~1.5%;体积为20~100cm3的木材样品(如3.5

×4×

2cm顺纹抗剪测试试件),naoh溶液浓度约1.5~3%;体积为100cm3以上的大尺寸木材样品(如30

×2×

2cm抗弯测试试件),naoh溶液浓度约3~5%。

50.作为优选,步骤(102)的具体步骤为:利用铜网或其他重物将木材样块完全浸入naoh溶液中,放入抽真空装置中,抽真空至﹣0.1mpa,将木材中的空气抽出,在真空状态下浸渍约10~12h,大尺寸样品适当延长至24h。直至碱液完全浸入木材内部,木材饱水不再上浮。

51.作为优选,步骤(103)的具体步骤为:将naoh溶液和预浸渍后木材移入水热装置,液固比约10:1。在高温高压下进行水热处理。根据木材形状尺寸及树种致密程度不同,体积小于100cm3的木材样品处理温度约150~200℃,处理时间8~12h;体积大于100cm3的大尺寸样品可升温至230℃、延长处理时间至16h。处理后自然降温泄压,或逐渐降低加热温度进行缓慢降温泄压。

52.作为优选,步骤(104)的具体步骤为:将木材从碱液中捞出充分冲洗表面,然后放入清水中,再次利用磁力搅拌器等搅拌装置在流动水中加速清洗,过程中多次换水,用复合电极式ph计测量浸泡水体和木材表面均呈中性(ph=7)时清洗完成。

53.作为优选,所述步骤(104)使用的清水是纯水,ph测试精度0.01。

54.实施例1

55.(1)将现代落叶松制成1

×1×

1cm(轴向

×

弦向

×

径向)的立方体试样,配制质量分数为0.5%的naoh溶液。

56.(2)将落叶松试样完全浸入如步骤(1)所述制备的碱液中,放入真空干燥皿中抽真空至﹣0.1mpa,在真空状态下浸渍10h,木材试样完全饱水沉入碱液底部。

57.(3)将步骤(2)中预浸渍后的落叶松试样30个和按步骤(1)所述制备的碱液300ml一起放入容积为500ml的水热釜中,在烘箱内进行水热处理,温度为160℃,压力为2mpa。水热处理8h后关闭烘箱,水热釜在烘箱内缓慢降温泄压。

58.(4)水热釜降至常温后取出制得饱水落叶松木材试样,在流水下洗去表面碱液,放入清水中并利用磁力搅拌器搅拌清洗,利用ph计测量水体和木材表面ph,持续换水直至二者均呈中性(ph=7)。

59.如(1)~(4)所述制得的饱水落叶松木材试样,最大含水率为473.01%,基本密度为0.193g/cm3,质量损失48.30%,如图2所示。

60.实施例2

61.(1)将现代落叶松制成6

×1×

1cm(轴向

×

弦向

×

径向)的条状试样,配制质量分数为1.5%的naoh溶液。

62.(2)将落叶试样完全浸入如步骤(1)所述制备的碱液中,放入真空干燥皿中抽真空至﹣0.1mpa,在真空状态下浸渍20h,木材试样完全饱水沉入碱液底部。

63.(3)将步骤(2)中预浸渍后的落叶松试样5个和如步骤(1)所述制备的碱液300ml一起放入容积为500ml的水热釜中,在烘箱内进行水热处理,温度为160℃,压力为3mpa。水热处理12h后关闭烘箱,水热釜在烘箱内缓慢降温泄压。

64.(4)水热釜降至常温后取出制得饱水落叶松木材试样,在流水下洗去表面碱液,放入清水中并利用磁力搅拌器搅拌清洗,利用ph计测量水体和木材表面ph,持续换水直至二者均呈中性(ph=7)。

65.如(1)~(4)所述制得的饱水落叶木材试样,最大含水率为508.52%,基本密度为0.167g/cm3,质量损失50.12%,如图3所示。

66.实施例3

67.(1)按照gb 1932

‑

2009

‑

t规定的木材干缩性测定方法,将现代黄松木材制成边长为2

×2×

2cm(轴向

×

弦向

×

径向)的立方体试样,配制质量分数为1%的naoh溶液。

68.(2)将黄松试样完全浸入如步骤(1)所述制备的碱液中,放入真空干燥皿中抽真空至﹣0.1mpa,真空状态下浸渍12h,木材试样完全饱水沉入碱液底部。

69.(3)将步骤(2)中预浸渍后的黄松试样3个和如步骤(1)所述制备的碱液300毫升一起放入容积为500ml的水热釜中,在烘箱内进行水热处理,温度为180℃,压力为5mpa。水热处理10h后关闭烘箱,水热釜在室内常温下自然降温泄压。

70.(4)水热釜降至常温后取出制得饱水黄松木材试样,在流水下洗去表面碱液,放入清水中并利用磁力搅拌器搅拌清洗,利用ph计测量水体和木材表面ph,持续换水直至二者均呈中性(ph=7)。

71.如(1)~(4)所述制得的饱水黄松木材试样,最大含水率为575.87%,基本密度为0.158g/cm3,质量损失47.57%。

72.实施例4

73.(1)将现代杉木制成4

×4×

4cm(轴向

×

弦向

×

径向)的立方体试样,配制质量分数为3%的naoh溶液。

74.(2)将杉木试样完全浸入如步骤(1)所述制备的碱液中,放入真空干燥皿中抽真空至﹣0.1mpa,在真空状态下浸渍16h,木材试样完全饱水沉入碱液底部。

75.(3)将步骤(2)中预浸渍后的杉木试样6个和如步骤(1)所述制备的碱液5l一起放入容积为7l的高压反应釜中进行水热处理,温度为200℃,压力为8mpa。水热处理14h后关闭高压釜,在室内自然降温泄压。

76.(4)高压反应釜降至常温后取出制得饱水杉木试样,在流水下洗去表面碱液,放入清水中并利机械搅拌装置搅拌清洗,利用ph计测量水体和木材表面ph,持续换水直至二者均呈中性(ph=7)。

77.如(1)~(4)所述制得的饱水杉木试样,最大含水率为650.05%,基本密度为0.144g/cm3,质量损失58.40%。

78.实施例5

79.(1)按照gb 1938

‑

2009

‑

t规定的木材顺纹抗拉强度试验方法,将现代马尾松制成尺寸约37

×2×

2cm(轴向

×

弦向

×

径向)的试样,配制质量分数为5%的naoh溶液。

80.(2)将马尾松试样完全浸入如步骤(1)所述制备的碱液中,放入真空干燥器中抽真空至﹣0.1mpa,在真空状态下浸渍24h,木材试样完全饱水沉入碱液底部。

81.(3)将步骤(2)中预浸渍后的马尾松试样4个和如步骤(1)所述制备的碱液5l一起放入容积为7l的高压反应釜中进行水热处理,温度为230℃,压力为12.5mpa。水热处理16h后逐渐调低高压釜控制温度(每小时降低30℃直至100℃时关闭加热器),使高压釜缓慢降温泄压。

82.(4)高压釜降至常温后取出制得饱水马尾松木材试样,在流水下洗去表面碱液,放入纯水中并利用机械搅拌装置搅拌清洗,利用ph计测量水体和木材表面ph,持续换水直至二者均呈中性(ph=7)。

83.如(1)~(4)所述制得的饱水马尾松木材试样,最大含水率为479.17%,基本密度

为0.176g/cm3,质量损失42.13%。

84.上述实施例和说明书中描述的只是说明本发明的原理和最佳实施例,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。