1.本发明涉及一种木材加工机、尤其是滑台圆锯以及涉及一种用于控制木材加工机的方法。

背景技术:

2.木材加工机、尤其是滑台圆锯用于,将大型号的板、尤其是木质材料或实心木材的板、塑料板或轻金属的板锯开。按照本发明的类型的木材加工机包括基本上水平的工件支承面,工件可由用户或自动的输送装置放置到所述工件支支承面上。在基本上水平的工件支承面上,工件例如可以借助空气垫或通过其他的支撑装置支持、水平地移动,以便以限定的方式关于锯单元和其运动方向定位。

3.锯单元在按照本发明的类型的木材加工机中设置在工件支承面之下。锯单元包括圆锯片。圆锯片和在工件台中设置的锯削缝隙这样设置,使得圆锯片从锯削缝隙中突出。优选地,圆锯片以周边区段从锯削缝隙中突出,其中,圆锯片的旋转轴线设置在工件台之下。通过在工件和旋转运动的圆锯片之间的相对运动,实施在工件上的切割。

4.为了将工件剪切成预先确定的精确的大小,已知,将可调节的止挡面设置在这样的滑台圆锯上。所述工件可以然后以一个边缘施加到该止挡面上并且在止挡面上的该贴靠中引出到锯片上并且引导通过锯片。以这种方式精确维持止挡面和圆锯片之间的预先确定的距离作为切割大小。原则上,工件可以在此在固定的止挡面上的切割期间沿着引导或止挡面沿切割方向可运动引导并且在切割时一起运动,从而工件在切割期间不动地贴靠在其上。按大小要制造的工件区段在此经常处于锯片和止挡面之间并且锯片因此处于要分离的剩余区段和止挡面之间。但也可以这样工作,使得通过分离按大小预先确定的剩余区段,对工件尺寸精确地裁剪,在该情况中,剩余区段处于止挡面和锯片之间并且锯片处于要制造的工件区段和止挡面之间。

5.由ep 0 624 430a1已知具有右止挡部和可偏转的锯片的滑台圆锯,其中右止挡部平行于由锯片形成的工具平面设置。右止挡部用于在工件以锯片切割期间的平行引导。

6.木材加工机承受工作安全规定并且因此以安全设备配备。由此应该避免,操作者在工具、例如机器的旋转锯片处损伤。锯片为此在保护罩中封装并且工件的引导可以通过滑动架进行,以便预防在操作者的手和工具之间的直接接触。此外,个人的安全配备、例如保护手套或保护眼镜由在机器处工作的操作者佩戴。对于滑台圆锯此外提出技术上耗费的安全装置,其设计用于,识别操作者的手或臂的危险并且当识别到危险时,通过停止或下降锯片实现事故避免。然而,已显示,尽管存在这些安全措施和装置,始终有潜在危险来自这样的木材加工机。

技术实现要素:

7.本发明的任务是,提供一种木材加工机,其能够实现,在维持以木材加工机对工件的经济性加工的情况下实现在木材加工机上的工作期间损伤危险的显著减少并且以便避

免工件的损坏。

8.该任务按照本发明利用开头所述类型的木材加工机解决,其包括:具有基本上水平的工件支承面和锯削缝隙的工件台;具有圆锯片的锯单元,所述圆锯片从锯削缝隙中可突出地设置并且限定基本上水平的锯线;在工件支承面上方可动地设置的工件止挡部,所述工件止挡部具有竖直延伸的工件止挡面,所述工件止挡面设置为使得在工件支承面上在水平地设置在锯片和工件止挡部之间的支承区域上放置的板形工件能以侧边缘施加在工件止挡面上;传感器装置设计用于产生传感器信号,传感器信号表征切割开始或切割结束;促动器,其与工件止挡部或锯单元机械耦联;以及控制单元,其与促动器和传感器装置信号技术地耦联,控制单元设计用于接收传感器信号并且根据传感器信号产生促动器控制信号并且将所述促动器控制信号发送给促动器;并且促动器构成用于在接收到促动器控制信号的情况下使工件止挡部或锯单元运动为使得取消引起工件在圆锯片和工件止挡面之间夹紧的夹紧距离。

9.本发明原则上基于如下认识,即,对于操作者的附加的潜在危险来自工件在止挡面上的引导情况。由于该引导,工件区段设置在工具和止挡面之间。更确切地说是,对于该工件区段可供使用的空间刚好足够用于将工件区段在其中沿加工方向引导。工件区段也可以直接由操作者引导或者只要其还与由操作者引导的工件区段连接,其可以间接地由操作者引导。但一旦设置在工具和止挡面之间的工件区段稍微倾斜、歪斜或出于其他的原因向工具挤压,则按照发明人的认识存在危险,即,通过工具朝向操作者侧的方向的运动有力施加到工件区段上,所述力可以导致工件区段的加速。此外,对于切断的木片的取出而言的自由可运动性可通过夹紧被限制,由此就取出而言这必须被保证。在本发明的意义中,这作为“夹紧”理解并且在该夹紧中存在的距离作为“夹紧距离”理解,在所述距离中,工件区段类似直接贴靠在工具和止挡面上。在抓紧、夹紧进给运动如在钳、夹子或类似物的意义中的主动式夹紧典型地在发明意义中不理解在其中,因为止挡面和工具在切割过程期间不——像在这样的抓紧运动的情况中那样——横向于切割方向彼此相向运动。

10.在止挡面和工具之间的引起夹紧的距离可以尤其是如下取消,即,止挡面或工具这样彼此背离地运动,使得在止挡面和工具之间的距离增大,尤其是其方式为工具和/或止挡面沿垂直于切割方向的方向运动。这样止挡面可以例如水平地背离工具运动或所述工具可以水平地背离止挡面运动。同样,止挡面和/或工具可以竖直地运动、亦即例如下降到工件的支承面之下。

11.按照发明人的认识,一旦工件区段不再被引导或与工件的剩余部分分离,则工件区段的夹紧和甩出离开和损坏的危险特别地提高。在该情况中存在危险,即,工件区段倾斜并且由此夹紧在工具(如圆锯片)和工件止挡面之间并且由此被加速。工件区段然后可能会向操作者甩出并且碰到和伤害操作者。按照本发明该危险被避免。

12.工件台构成用于支承工件。为此,基本上水平的工件支承面通过工件台形成。在工件台中还设置锯削缝隙。锯削缝隙优选包括长形的几何结构。锯削缝隙尤其是这样设置和构成,使得圆锯片至少局部可引导穿过所述锯削缝隙。尤其是锯削缝隙这样设置和构成,使得圆锯片的周边区段可以引导通过所述锯削缝隙,从而该周边区段定位在工件支承面之上。锯削缝隙以其主延伸方向优选平行于锯线延伸。

13.锯单元可以包括用于圆锯片支座。此外,锯单元优选包括用于圆锯片的驱动设备。

用于圆锯片的驱动设备优选沿旋转方向驱动所述圆锯片,从而圆锯片构成用于在工件上实施切割。优选,在锯单元上还设置划线锯片,其沿水平锯线的方向在圆锯片之前可以从工件台中突出。优选,锯单元和/或圆锯片这样设置,使得所述锯单元和/或圆锯片可以沿竖直方向运动。优选地,圆锯片可以完全运动到工件支承面之下,但也可以以周边区段设置在工件支承面上。此外,圆锯片可以关于工件支承面沿竖直方向不可动地设置。

14.锯线通过圆锯片的水平的和沿直径相对的延伸形成。锯线尤其是作为直线理解,所述直线限定切割方向。

15.工件止挡部在工件支承面上方可动地设置。工件止挡部可以例如设置在工件台的工件支承面上。工件止挡部的可动的布置结构可以例如以线性导向设备实现,其中工件止挡部利用该线性导向设备可以沿优选正交于锯线定向的水平的方向运动。此外,工件止挡部的可动的布置结构可以通过偏转机构实现,其中工件止挡部包括基本上竖直的偏转轴线。偏转轴线优选沿切割方向设置在锯削缝隙之前。此外,工件止挡部的可动的布置结构可以借助线性导向设备和偏转机构实现。

16.工件止挡部包括竖直延伸的工件止挡面。工件止挡面优选平行于圆锯片延伸。工件止挡面这样设置,使得在工件支承面上在水平地设置在工件止挡部之前的支承区域中放置的板形工件能以侧边缘施加在工件止挡面上。工件止挡部与锯线的间隔优选可调节。

17.按照本发明的木材加工机还包括传感器装置。传感器装置设计用于产生传感器信号,所述传感器信号表征切割开始和/或切割结束。如下事件看为切割开始,在所述事件中,工具第一次接触工件以便实施切割过程。尤其是如下事件理解为切割结束,即,工件被完全切开。传感器装置可以尤其是设计用于识别切割开始和/或切割结束。如接着更详细地解释的,切割开始和/或切割结束的识别和表征切割结束或切割开始的传感器信号的产生可以以不同的方式进行。例如工件的位置可以电容性或光学地识别并且借助该位置识别来确定切割开始和切割结束。传感器装置优选设置在圆锯片和工件止挡部之间。传感器装置可以也通过逻辑的开关电路形成,所述开关电路仅检测切割进展并且由此依赖于在先已知的切割长度计算并且以这种方式检测切割结束。此外,切割过程可以声学地识别并且借助声学的识别确定切割开始或切割结束。

18.原则上,传感器装置可构成用于直接传感地检测切割开始和/或切割结束,例如,其方式为检测在切割开始或切割结束时的工件边缘。通过检测到切割结束,可以直接检测触发工件止挡部的运动以用于避免夹紧的条件,其方式为,在检测到工件端部时工件止挡部促动器立即或以预定时间延迟的方式被操控。通过检测到切割开始,传感器设备也可以构成用于间接检测切割结束,例如其方式为借助在先已知的工件数据如切割长度并且借助检测的切割开始和切割进给速度计算切割结束。在间接确定切割结束的情况下也可以进行切割结束的预先计算并且因此在快到真正的切割结束之前可进行促动器操控和运动,以便取消夹紧距离。

19.促动器与工件止挡部或锯单元机械耦联。促动器与工件止挡部的耦联尤其是这样设计,使得促动器使工件止挡部运动。此外优选,促动器可以使锯单元运动。工件止挡部或锯单元的通过促动器引起的运动可以是线性和/或旋转的。

20.促动器还与传感器装置通过控制单元信号技术地耦联。木材加工机的控制单元优选构成用于,在通过传感器装置产生传感器信号时产生促动器控制信号。例如促动器控制

信号可以通过接着更详细地解释的控制单元产生。控制单元可以例如在接收到传感器信号时产生促动器控制信号并且将其发送给促动器。促动器尤其是设计用于接收促动器控制信号。

21.促动器设置和构成用于在接收到促动器控制信号时使工件止挡部或锯单元这样运动,使得取消引起工件在圆锯片和工件止挡面之间夹紧的夹紧距离。在对贴靠在工件止挡部上的板形工件的锯削中,通常造成在圆锯片和恰恰该工件止挡部之间的夹紧。

22.本发明基于这样的认识,正是在工件止挡部和圆锯片之间的该夹紧导致危险情况。处于圆锯片和工件止挡部之间的工件可能通过圆锯片的旋转被加速。该加速可以这样作用,使得工件从工件支承面甩出离开。甩出离开的工件通常导致危险情况。尤其是停留在工件的离心区域中的操作者或其他的人经受危险风险。按照本发明的木材加工机通过如下方式减少由周围甩出的工件引起的潜在危险,即,通过工件止挡部或锯单元和因此圆锯片的运动而阻止工件在锯片和工件止挡面之间的夹紧。此外,减少圆锯片锯齿的松脱的危险,这同样构成危险风险。

23.原则上,在实施切割之后,可以操控促动器,在该情况中切割结束对应于切割过程的结束。但原则上,在切割过程结束之前,也可通过传感器单元检测工件端部作为切割结束并且促动器被操控。这样经常足够的是,工件在切割过程的最后部分、亦即例如到最后的10%、5%或更少的切割长度单独地通过锯片沿锯线引导并且不再通过工件止挡部引导。在夹紧距离取消的实施形式中,其方式为工件止挡部借助促动器移动,也可因此通过传感器装置确定或计算关于锯片的工件边缘位置作为切割结束并且在切割过程结束之前对促动器操控,以便取消夹紧距离。

24.此外,按照本发明的木材加工机改善工作效率。处于工件止挡部和圆锯片之间的工件在锯削之后处于未夹紧的释放位置中。操作者无须首先通过手动的活动、例如通过分离平行止挡部而取消夹紧。

25.夹紧距离优选沿水平的方向并且横向于锯线在圆锯片和工件止挡面之间延伸。夹紧距离的取消尤其是表示,在圆锯片和工件止挡面之间的夹紧距离增大。该增大可以一方面通过工件止挡部的运动进行并且另一方面可以通过圆锯片的运动进行。在夹紧距离通过工件止挡部的运动增大并且工件取出之后,工件止挡部可以再次返回。工件止挡部的返回可以手动或自动化地进行。自动化的返回优选传感器辅助,从而当没有工件处于工件支承面上时,返回才进行。当夹紧距离通过圆锯片的下降被增大时,圆锯片可以在去除工件之后再次移动到锯削位置中。此外,在夹紧距离通过圆锯片的偏转被增大并且加工的工件被去除之后,圆锯片可以再次偏转到希望的锯削位置中。

26.按照一种优选的实施形式中设置,工件止挡部构造为平行止挡部、尤其是构造为右止挡部,平行止挡部的工件止挡面平行于圆锯片定向,并且促动器为平行止挡部促动器构成和设计,以便使平行止挡部来回运动和/或偏转以便取消夹紧距离,和/或工件止挡部构造为在角度止挡部上的止挡活板,促动器作为活板促动器构成和设计,以便使止挡活板来回运动和/或偏转以便取消夹紧距离,和/或锯单元构成用于围绕圆锯片的水平的、横向于锯线定向的轴线偏转,以便取消夹紧距离,并且促动器作为锯片促动器构成和设计,以便运动或偏转锯片,以便取消夹紧距离。

27.作为平行止挡部促动器构成的促动器与平行止挡部优选这样机械耦联,使得促动

器在接收促动器控制信号时使平行止挡部从圆锯片运动离开。平行止挡部也可以围绕水平的轴线偏转,该水平的轴线优选沿锯削方向设置在锯削缝隙之前,从而在平行止挡部偏转时取消夹紧距离。

28.工件在圆锯片和构造为止挡活板的工件止挡部之间的夹紧可以通过操纵构造为活板促动器的促动器进行。止挡活板为此优选背离圆锯片运动,其方式为活板促动器使止挡活板例如线性运动和/或偏转。

29.此外,可以取消或增大在圆锯片和工件止挡部之间的夹紧距离,其方式为圆锯片背离工件止挡部运动。这可以例如通过圆锯片围绕水平的、横向于锯线定向的轴线偏转进行或通过圆锯片沿其旋转轴线的移动实现。尤其是这可以通过这样的偏转进行,使得圆锯片的在工件支承面上设置的周边区段背离工件止挡部偏转。

30.板形工件的结束边缘可以通过传感器装置识别,例如通过光学的识别或声学的识别进行。如接着还解释的,传感器装置可以例如借助工件传感器识别板形工件的结束边缘。工件传感器可以例如作为光栅、作为电容性的传感器或作为感应传感器构成。

31.在一种优选的实施变型方案中设置,传感器装置包括至少一个识别单元。所述识别单元优选设计用于识别切割开始和/或切割结束。识别单元可以例如借助电容性的传感器、借助光学的或借助声学的识别切割开始和/或切割结束。光学的探测可以例如借助成像的照相机和图像评估单元进行。声学的探测可以例如基于噪声分析进行,其方式为通过噪声评估单元分析通过麦克风检测的噪声。例如可以分析在圆锯片的环境中的噪声。在切割期间在圆锯片的环境中的噪声通常具有比在没有实施切割期间在圆锯片的环境中的噪声更高的声压级。

32.此外,识别单元可以也通过在圆锯片的驱动设备上的转矩测量识别切割开始和/或切割结束,因为在切割期间的转矩比在切割之后的转矩更大。此外,这可以通过在圆锯片的驱动设备上的功率消耗进行。此外,切割开始可以借助识别起始边缘和/或切割结束可以借助识别结束边缘进行,如接着解释的那样。

33.在另一种优选的实施变型方案中设置,传感器装置设计用于在工件支承面的至少一个预先确定的位置上识别板形工件的起始边缘和/或结束边缘并且当在预先确定的位置上识别到起始边缘和/或结束边缘时,产生传感器信号,优选地,预先确定的位置借助圆锯片的锯片直径、圆锯片在工件支承面上的锯片高度、工件厚度和/或锯片偏转角来确定。此外,可以考虑表面特征、齿数、齿形、锯片宽度、锯轴的转速、工件进给、工件进给速度和/或工件在传感器装置上的停留持续时间。

34.基于起始边缘和/或结束边缘的位置,可以通过识别圆锯片的位置来确定切割开始和/或切割结束。所述预先确定的位置可以因此尤其是借助圆锯片的锯片直径、圆锯片在工件支承面上的锯片高度和工件厚度来确定。对于具有相同直径的总是相同定位的圆锯片而言,预先确定的位置基本上通过工件厚度和锯片偏转角确定。

35.优选,预先确定的位置通过木材加工机本身、例如通过接着更详细解释的控制单元确定。此外优选,圆锯片的锯片直径、圆锯片在工件支承面上的锯片高度和木材加工机本身的锯片偏转角传感器技术地确定。工件厚度可以例如在用户界面上通过操作者输入。此外,木材加工机可以包括工件厚度传感器,其设置并且构成用于确定在工件支承面上定位的工件的工件厚度。

36.按照另一种优选的实施形式中设置,工件台包括传感器装置并且传感器装置包括第一工件传感器和第二工件传感器,优选地,第一工件传感器和第二工件传感器沿锯线的方向彼此间隔开。

37.通过两个沿锯线的方向彼此间隔开的工件传感器,可以沿锯线在至少两个不同的位置上确定板形工件的起始边缘和/或结束边缘。优选,传感器装置包括多个工件传感器,所述工件传感器沿锯线的方向彼此间隔开。多个工件传感器可以例如以错开的阵列或排列形状设置,亦即以两个或更多序列,所述序列沿锯线的方向延伸,其中相邻的序列的传感器可以彼此错开地设置,并且以这种方式实现各个传感器的特别紧密的布置结构以用于沿锯削方向的较精细的纵向分辨率和冗余度。尤其是优选,传感器装置总体上包括24个顺序沿锯线的方向设置的工件传感器。

38.另一种优选的实施形式中设置,传感器装置包括第三工件传感器,第三工件传感器沿水平的方向并且横向于锯线与第一工件传感器和第二工件传感器错开地设置,优选地,第三工件传感器沿锯线的方向设置在第一工件传感器和第二工件传感器之间。

39.通过沿锯线的方向设置在第一工件传感器和第二工件传感器之间的第三工件传感器,改善用于识别板形工件的结束边缘的分辨率。按照另一种优选的实施形式设置,传感器装置中的至少两个工件传感器设置在传感器载体上,优选工件台包括传感器载体并且此外优选传感器载体嵌入工件台中。

40.这样的传感器载体能够实现传感器以简单和低成本的方式的替换。传感器载体优选包括传感器装置的所有工件传感器。此外优选,传感器装置设置在传感器载体上。传感器载体优选嵌入工件台中,从而其与工件支承面构成的平的平面。

41.在另一种优选的实施变型方案中设置,传感器装置中的至少一个工件传感器沿锯线的方向设置在锯削缝隙之前。

42.控制单元尤其是构成用于控制促动器(尤其是平行止挡部促动器)、活板促动器或锯单元。尤其是由控制单元产生的促动器控制信号可以控制促动器、尤其是特别的在前面所述的促动器。促动器控制信号依赖于传感器信号产生。因为传感器信号表征切割结束,所以促动器控制信号应该使工件止挡部这样运动,使得取消工件在圆锯片和工件止挡部之间的夹紧。控制设备与促动器的信号技术的耦联优选有线连接或无线地构成。

43.按照另一种优选的实施形式,控制单元可以设计用于接收引导信号,引导信号表征在平行止挡部或角度止挡部上的引导的切割,控制单元还设计用于,在接收到表征在角度止挡部上的引导的切割的引导信号时,产生促动器控制信号,促动器通过接收到该促动器控制信号使平行止挡部背离锯线运动。

44.在平行止挡部或角度止挡部上的引导的切割可以例如通过第四工件传感器确定。例如可以通过第四工件传感器确定工件是否贴靠在平行止挡部或角度止挡部上。在确定工件定位在平行止挡部或角度止挡部上之后,产生引导信号。优选地,引导信号由第四工件传感器产生。

45.按照另一种优选的实施形式设置,工件台包括止挡部操纵传感器,止挡部操纵传感器沿锯线的方向设置在锯削缝隙后面并且设计用于产生第一止挡部操纵信号,第一止挡部操纵信号表征在邻接到止挡部操纵传感器上的区域中不存在工件,控制单元在接收到第一止挡部操纵信号时产生第二促动器控制信号,所述第二促动器控制信号这样控制促动

器,使得工件止挡部运动,以便使工件止挡面朝向锯线运动,并且止挡部操纵传感器设计用于产生第二止挡部操纵信号,第二止挡部操纵信号表征在邻接到止挡部操纵传感器上的区域中存在工件,控制单元在接收到第二止挡部操纵信号时产生第三促动器控制信号,所述第三促动器控制信号阻止工件止挡面朝向锯线的运动。

46.止挡部操纵传感器可以作为单个传感器实施。在该情况中设置单独的传感元件,所述传感元件例如电容性地检测在确定的点上的工件的存在。

47.止挡部操纵传感器探测在工件台上的工件。当工件定位在工件台上时,工件止挡部的移动与夹紧在工件止挡部和圆锯片之间的风险关联。由此圆锯片、锯单元、工件止挡部亦或工件可以损坏。因此优选,在工件台上存在工件时避免工件止挡部的运动。

48.按照另一种优选的实施形式设置,控制单元设计用于在接收到传感器信号时产生下降信号,下降信号这样操控构造为下降促动器的促动器,使得圆锯片运动到工件支承面之下。

49.在圆锯片下降到工件支承面之下时,工件在工件台上的运动变得容易。此外,减少或消除工件在圆锯片上损坏的风险。尤其是饰面的木质工件在表面侧敏感,从而与圆锯片的轻微碰撞就可能导致损坏。

50.按照另一种优选的实施形式设置,控制单元设计用于在接收到传感器信号时产生锯片关断信号,锯片关断信号这样操控锯片的驱动马达,使得切断圆锯片的驱动设备。优选地,圆锯片附加地主动制动。

51.此外优选,至少一个工件传感器和/或止挡部操纵传感器选择自如下组,所述组包括:光学传感器、电容传感器、感应传感器、气动传感器、线性的纵向传感器和超声传感器。

52.传感器装置或止挡部操纵传感器可以原则上构成用于识别在工件支承面的确定的位置或点上存在或不存在工件并且以这种方式通过连续的测量来探测前面的或后面的切割边缘,由此在传感器装置的对应的定位时可以检测到切割开始或切割结束。传感器装置或止挡部操纵传感器还可以构成用于,除了该二进制的信号之外也检测工件的较准确的特性、例如其材料厚度或材料的类型。为此,光学传感器、电容传感器、感应传感器和超声传感器尤其是好地适合该目的。

53.光学传感器可以例如作为光栅构成。在工件传感器之一或在止挡部操纵传感器之上存在工件时,探测到工件的存在。在光栅的连续的监控中,当不再有工件处于工件传感器或止挡部操纵传感器之上时,也可以被探测到。探测到工件的存在和工件的不存的该过渡可以例如表征切割结束。基于所述切割结束,可以然后由传感器装置产生传感器信号。

54.电容传感器和感应传感器也可被用于确定在工件传感器之上存在或不存在工件。此外,也存在可行性,利用气动传感器探测工件的存在和不存在。

55.按照另一种优选的实施形式设置,木材加工机包括第一工件止挡部和第二工件止挡部,第一工件止挡部构造为平行止挡部、尤其是构造为右止挡部并且第二工件止挡部构造为角度止挡部上的止挡活板。

56.此外优选,木材加工机包括显示设备,所述显示设备设计用于向用户用信号表示、优选显示与工件止挡部的预先确定的尺寸位置的偏差。所述信号表示可以例如通过闪光的报警信号灯进行,报警信号灯优选设置在台板条中。此外,警告提示可以在显示设备上出现或输出声学的报警信号。也可以输出两个或更多在先所述的报警信号。

57.本发明的另一方面是用于控制木材加工机、尤其是滑台圆锯的方法,包括:利用限定锯线的圆锯片分离板形工件,工件的一侧借助切割设置在可动的工件止挡部的工件止挡面上,所述切割包括切割开始和切割结束;检测切割开始和/或切割结束;并且使工件止挡部这样运动,使得根据检测到切割结束,取消引起工件在圆锯片和工件止挡面之间夹紧的夹紧距离,其方式为,使工件止挡面或锯片借助促动器运动,尤其是,其方式为,水平移动工件止挡面,围绕水平的轴线偏转锯片,或竖直移动锯片。

58.所述方法的一种优选的进一步构成设置,在确定切割结束之后,解除圆锯片的驱动和/或切屑吸出。此外优选,在确定切割结束之后,当在工件支承面上没有识别到其他工件时,在预先确定的持续时间(优选10秒和30秒之间、特别优选10秒和20秒之间)之后,解除对圆锯片的驱动。

59.所述方法和其可行的进一步构成包括特征或方法步骤,所述特征和方法步骤尤其是使其适合用于按照本发明的木材加工机和其进一步构成。对于这些其他的方面和其可行的进一步构成的其他的优点、实施变型方案和实施细节也参阅对木材加工机的对应的特征和进一步构成的之前进行的说明。

附图说明

60.示例性地借助附图解释优选的实施例。附图中:

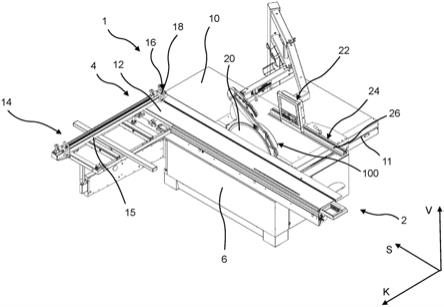

61.图1示出:木材加工机的透视图;

62.图2a、b示出:图1的木材加工机的示意透视图;

63.图3示出:在图1中示出的木材加工机的一种实施变型方案的透视详细视图;

64.图4示出:在图1中示出的木材加工机的另一种实施变型方案的透视详细视图;以及

65.图5示出:一种用于控制木材加工机的示意性方法。

具体实施方式

66.在图中,相同的或基本上功能相同的或功能类似的元件以相同的附图标记表示。

67.图1示出木材加工机的透视图。木材加工机1从前端部2延伸至后端部4。木材加工机1包括机架6。在机架6上设置工件台10,工件台10设计用于支承工件、尤其是板形工件。

68.此外,剪边滑架12可线性移动地设置在机架6上。剪边滑架12尤其是沿锯线方向s可移动地设置。在剪边滑架12上还设置沿夹紧方向k伸出的横向台14。横向台14包括止挡活板16,止挡活板在朝向下文更详细解释的圆锯片28的那侧上构造为工件止挡面。横向台14也可以围绕竖直方向v可偏转地设置并且优选构造为平行四边形横向台。

69.沿锯线方向s在剪边滑架12右边设置圆锯片28,如尤其是由图2a、b、3和4可得出的。圆锯片28是旋转对称的盘,具有在周边上通常以规则的距离设置的锯齿。圆锯片28以周边区段从锯削缝隙30中突出。

70.圆锯片28可以设置在这里未示出的锯单元上。锯单元通常设置在工件台10的工件支承面之下。锯单元例如包括驱动元件,所述驱动元件旋转地驱动圆锯片28。此外,锯单元可以使圆锯片28围绕平行于锯线方向s定向的轴线偏转。此外,锯单元也可以使圆锯片28沿竖直方向来回移动,以便例如将圆锯片28调节到工件台10上的限定的高度上,以便也使圆

锯片28移动到工件台10的工件支承面之下。沿锯线方向s在圆锯片28后面设置间隙楔32。沿锯线方向s在圆锯片28之前设置划线锯片38。

71.木材加工机1还包括控制单元22,所述控制单元设置在台立柱的伸出的臂上。此外,木材加工机1包括保护罩20,所述保护罩也设置在台立柱的伸出的臂上。保护罩位置可以在锯削过程期间被监控。

72.板形工件可以利用木材加工机1被分开。为此,剪边滑架12沿锯线方向s朝前端部2的方向移动。在该位置中,工件在剪边滑架12上、工件台10上并且在工件的对应大小时也在横向台14上这样设置,使得工件的第一区段沿锯线方向s处于通过圆锯片28形成的锯线36的右边并且工件的第二区段处于锯线36左边。工件的分开通过剪边滑架12和在其上设置的工件沿锯线方向s从前端部2朝向后端部4的方向的移动进行。由此,引起在工件和圆锯片28之间的相对运动。

73.为了可以锯削尺寸稳定的工件,工件通常施加在工件止挡部上。示出的木材加工机为此包括止挡部导轨15、止挡活板16的工件止挡面18以及平行止挡部24。平行止挡部利用导向元件25引导。平行止挡部24包括第二工件止挡面26。在切开工件产生两个不再相互连接的工件部分。一个工件部分设置在锯线36左边并且一个工件部分设置在锯线36右边。为了识别工件贴靠在哪个工件止挡部上,工件止挡部可以包括传感器。例如可以在平行止挡部24和/或止挡活板上设置传感器。

74.尤其是由图2b明显的是,工件部分可以设置在圆锯片28和平行止挡部24的第二工件止挡面26之间。经常出现的是,工件部分夹紧在圆锯片28和第二工件止挡面26之间。因此沿夹紧方向k,木材加工机在调节平行止挡部26的情况下包括在圆锯片28和平行止挡部26之间的夹紧距离40。所述夹紧距离尤其是平行于圆锯片28的和/或第二工件止挡面26的正交线定向。

75.夹紧在平行止挡部24和圆锯片28之间的工件由于圆锯片28的旋转可能实施不受控的运动,因为工件的该分开的部分通常不被操作者引导。夹紧在圆锯片28和平行止挡部24之间的工件部分可能例如朝前端部2的方向甩出。此外,该工件部分也可能实施沿竖直方向v的运动并且因此损坏木材加工机1的部分。然而,尤其是存在对于木材加工机1的操作者以及对于在木材加工机1的环境中的其他人的安全风险。

76.因而本发明提出,在工件切开的瞬间取消夹紧情况。这通过以下方式实现:取消夹紧距离40。这可以在第一变型中通过平行止挡部24沿分离方向42的分离进行。为此,平行止挡部24包括导向元件25,所述导向元件在木材加工机1的止挡部11的导向部中引导。

77.此外,可通过以下方式取消夹紧距离40:圆锯片28围绕平行于锯线方向s定向的轴线偏转,并且更确切地说是从前端部2看沿逆时针方向偏转。此外,工件在左侧的夹紧可以通过止挡活板16向左的运动进行。平行止挡部24优选与平行止挡部促动器耦联。平行止挡部促动器设计用于使平行止挡部24沿夹紧方向k移动。尤其是平行止挡部促动器构成用于使平行止挡部24沿分离方向42移动。此外,止挡活板16也可以与促动器连接。

78.为了确定工件的切开的时刻并且因此也确定用于取消夹紧距离40的时刻,木材加工机1包括传感器装置100。所述传感器装置100构成用于识别切割开始和/或切割结束。一旦传感器装置100识别到切割开始和/或切割结束,则所述传感器装置产生传感器信号。之前所述的促动器、尤其是平行止挡部促动器信号技术地与传感器装置100耦联并且这样设

计,使得在产生传感器信号的情况下进行平行止挡部24沿分离方向42的分离、止挡活板16的运动和/或圆锯片28的偏转。

79.之前所述的促动器优选设计用于,在平行止挡部24沿分离方向42分离或在止挡活板16运动或在圆锯片的偏转或移动之后,使其再次返回或往回偏转到初始位置中。

80.传感器装置100例如通过识别工件的后边缘来识别切割结束。工件的后边缘借助在图3中示出的第一序列的工件传感器102和第二序列的工件传感器104而可能。第一序列102和第二序列104的工件传感器沿锯线方向s彼此错开地设置。此外,第一序列102和第二序列104沿夹紧方向k轻微地彼此间隔开。传感器装置100与圆锯片28以传感器距离108间隔开。尤其是由图3可看出的,在工件的后边缘上的切割结束尤其是依赖于,圆锯片28沿竖直方向v从锯削缝隙30突出多少。此外,后边缘的位置依赖于圆锯片28的直径。用于确定切割结束的其他的要考虑的参数可以是圆锯片28的偏转角和工件厚度。

81.传感器装置100的工件传感器尤其是这样构成,使得所述工件传感器可以识别工件的存在和/或不存在。为此,尤其是光学传感器、电容传感器和感应传感器可供使用。此外,也可设想气动传感器以及超声传感器和线性的链接传感器。此外,也可以借助照相机探测切割结束。传感器装置也可以作为在图4中示出的传感器阵列100a构成。传感器阵列100a具有多个传感器作为一个构件。传感器阵列100a可以嵌入工件台10中并且优选传感器阵列的上表面可以与工件台的上支承面对齐地定向。所述传感器阵列以有利的方式构造为可更换的构件。

82.工件台10还包括止挡部操纵传感器106。止挡部操纵传感器106沿锯线方向s设置在圆锯片28后面。止挡部操纵传感器106优选沿锯线方向s与传感器装置100和/或第一序列102的工件传感器和/或第二序列104的工件传感器对齐地设置。止挡部操纵传感器106设计用于识别工件,所述工件处于邻接到止挡部操纵传感器106上的区域中。因此,止挡部操纵传感器106可以探测存在和不存在邻接到止挡部操纵传感器106上的工件。优选地,当工件处于工件台10上并且尤其是处于邻接到止挡部操纵传感器106上的区域中时,阻止平行止挡部24相反于分离方向42的运动,因为这隐藏着工件与圆锯片28碰撞的危险。

83.在图5中示出的方法具有利用限定锯线36的圆锯片28来分离200板形工件的方法步骤,其中,工件的一侧设置在可动的工件止挡部、例如平行止挡部26或止挡活板18的工件止挡面18、26上。此外,所述方法具有确定202切割结束的步骤。此外,所述方法具有使工件止挡部16、24这样运动204的步骤,使得依赖于识别到切割结束,使工件止挡面背离锯线36移动。

84.附图标记列表

[0085]1ꢀꢀ

木材加工机

[0086]2ꢀꢀ

前端部

[0087]4ꢀꢀ

后端部

[0088]6ꢀꢀ

机架

[0089]

10

ꢀꢀ

工件台

[0090]

11

ꢀꢀ

止挡部的导向部

[0091]

12

ꢀꢀ

剪边滑架

[0092]

14

ꢀꢀ

横向台

[0093]

15

ꢀꢀ

止挡部导轨

[0094]

16

ꢀꢀ

止挡活板

[0095]

18

ꢀꢀ

止挡活板的工件止挡面

[0096]

20

ꢀꢀ

保护罩

[0097]

22

ꢀꢀ

控制单元

[0098]

24

ꢀꢀ

平行止挡部

[0099]

25

ꢀꢀ

导向元件

[0100]

26

ꢀꢀ

平行止挡部的工件止挡面

[0101]

28

ꢀꢀ

圆锯片

[0102]

30

ꢀꢀ

锯削缝隙

[0103]

32

ꢀꢀ

间隙楔

[0104]

34

ꢀꢀ

台板条

[0105]

36

ꢀꢀ

锯线

[0106]

38

ꢀꢀ

划线锯片

[0107]

40

ꢀꢀ

夹紧距离

[0108]

42

ꢀꢀ

分离方向

[0109]

100 传感器装置

[0110]

100a 传感器阵列

[0111]

102 第一序列的工件传感器

[0112]

104 第二序列的工件传感器

[0113]

106 止挡部操纵传感器

[0114]

108 传感器距离

[0115]

k

ꢀꢀ

夹紧方向

[0116]

s

ꢀꢀ

锯线方向

[0117]

v

ꢀꢀ

竖直方向