1.本实用新型属于板材切割设备技术领域,特别是涉及一种用于单板自动切断机的定位工装。

背景技术:

2.工装,即工艺装备,是指制造过程中所用的各种工具的总称。包括刀具、夹具、模具、量具、检具、辅具、钳工工具、工位器具等,工装为其通用简称,在板材切割的过程中,需要使用定位工装来对板材进行限位固定,但它在实际使用中仍存在以下弊端:

3.1、现有的用于单板自动切断机的定位工装在使用时,在使用过程中,工作人员无法对定位工装的高度的进行调节,在对不同厚度的板材进行切割时,由于切割刀片的运动距离大多都是固定的,因此不同厚度的板材在切割时其所需要的高度也不同,但现有的定位工装不便于调节其高度;

4.2、现有的用于单板自动切断机的定位工装在使用时,定位工装对板材的两侧进行固定,但由于板材的尺寸的多样性,导致现有的定位工装只能针对同一尺寸的板材进行使用,不便于使用。

5.因此,现有的用于单板自动切断机的定位工装,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种用于单板自动切断机的定位工装,通过高度调节组件和宽度调节组件的设置,解决了现有的定位工装不便于调节高度和不便于对不同尺寸的板材进行固定的问题。

7.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

8.本实用新型为一种用于单板自动切断机的定位工装,包括高度调节组件和宽度调节组件,所述高度调节组件包括安装柱、旋钮和连接柱,且连接柱的底端贯穿安装柱的顶部并位于安装柱的内部,所述连接柱的前端面上均匀开设有凹槽,且凹槽的内侧固定连接有第一转轴,所述第一转轴的另一端贯穿安装柱的前端面并固定连接有旋钮,所述连接柱的顶端固定连接在顶板的下表面四周,所述宽度调节组件包括安装板、第一滑块和第二转轴,且第二转轴的外壁中心位置套设有第一锥形齿轮,所述第二转轴的两侧外壁均贯穿第一安装块并活动连接有第二固定板,且第二转轴的外壁两侧均套设有第一滑块,所述第一滑块的顶部固定连接有安装板。

9.进一步地,所述安装柱的前端面上呈螺纹孔设置,所述第一转轴的外壁中心位置呈外螺纹设置,且安装柱螺纹孔孔壁上的内螺纹与第一转轴外壁上的外螺纹旋合连接,所述第一转轴的外壁后端与凹槽的内壁间隙连接,在使用时,第一转轴与安装柱之间通过螺纹连接,使得第一转轴的转动会改变第一转轴与安装柱之间的位置关系。

10.进一步地,所述第一安装块分别固定连接在顶板的下表面两侧,且第一安装块的

一侧外壁前端和后端均固定连接有连接杆,所述连接杆的另一端分别固定连接在第二固定板的一侧外壁前端和后端上,所述顶板的两侧外壁上均固定连接有第一限位杆,且第一限位杆的另一端贯穿安装板并固定连接有第一固定板,在使用时,第一安装块和第二固定板对第二转轴起到了固定支撑的作用,连接杆的设置将第二固定板与第一安装块进行连接,第一限位杆和第一固定板对安装板的运动起到了限位作用,且第一限位杆将第一固定板与顶板进行连接。

11.进一步地,所述顶板的上表面中心位置开设有切割槽,且顶板的下表面中心位置和后端均固定连接有第二安装块,所述第二安装块的端面上套设有第三转轴,且第三转轴的前端固定连接有第二锥形齿轮,所述第二锥形齿轮位于第二安装块的前端,所述第三转轴的后端固定连接有第一手轮,且第一手轮位于第二安装块的后端,在使用时,切割槽的设置避免了切割刀片工作过程中对顶板造成损伤,第二安装块对第三转轴起到了固定支撑的作用,第一手轮带动第三转轴进行转动,进而带动第二锥形齿轮进行转动,并通过第二锥形齿轮的转动带动第二转轴进行旋转。

12.进一步地,所述安装板的上表面固定连接有固定组件,且固定组件的数目为三个并在安装板的上表面呈线性阵列分布,所述固定组件包括底板、第四转轴和夹块,且底板的下表面固定连接在安装板的上表面上,所述底板的上表面中心位置固定块,且固定块的外壁上开设有滑槽,所述滑槽的内侧底部活动连接有第四转轴,且第四转轴的顶端贯穿滑槽的内侧顶部并固定连接有第二手轮,所述第四转轴的外壁上套设有第二滑块,且第二滑块的一侧外壁上固定连接有夹块,在使用时,底板对固定组件起到了固定支撑的作用,第二手轮带动第四转轴进行转动,并通过第四转轴的的转动带动第二滑块和夹块进行运动,通过夹块对板材进行夹持固定,滑槽对滑块的运动起到了限位作用。

13.进一步地,所述底板的上表面一侧固定连接有第二限位杆,且第二限位杆的顶端贯穿第二滑块并固定连接有连接板,所述连接板的一侧外壁固定连接在固定块的一侧外壁上,且连接板位于滑槽的上方,在使用时,第二限位杆和连接板对第二滑块的运动起到限位作用。

14.本实用新型具有以下有益效果:

15.1、本实用新型通过高度调节组件的设置,在使用时,首先正转旋钮,旋钮带动第一转轴进行转动,第一转轴与安装柱之间通过螺纹连接,故第一转轴的正转或反转会使得第一转轴向安装柱的外部或内部进行运动,使得第一转轴的后端从凹槽内运动出来,接着向上拉动连接柱,待顶板的高度达到所需高度范围时,再反转旋钮,使得第一转轴与凹槽进行连接,实现了对顶板的高度进行调节,便于工作人员对定位工装的高度进行调节。

16.2、本实用新型通过宽度调节组件的设置,在使用时,转动第一手轮,第一手轮带动第三转轴进行转动,进而带动第二锥形齿轮进行旋转,并通过第一锥形齿轮和第二锥形齿轮之间的齿轮啮合连接带动第一锥形齿轮和第二转轴进行转动,第二转轴与第一滑块之间通过螺纹连接,故第二转轴的转动会带动第一滑块在其外壁上进行运动,进而带动安装板进行运动,实现了对定位工装的宽度进行调节,便于对不同尺寸的板材进行固定。

17.当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

18.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

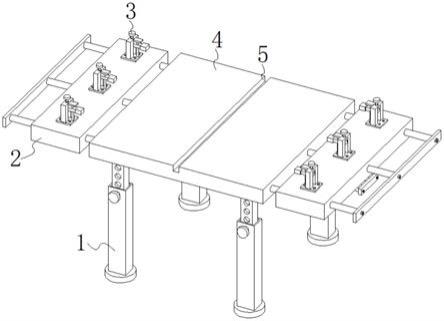

19.图1为本实用新型的结构示意图;

20.图2为本实用新型高度调节组件的结构示意图;

21.图3为本实用新型高度调节组件的右视剖面图;

22.图4为本实用新型宽度调节组件的结构示意图;

23.图5为本实用新型固定组件的结构示意图。

24.附图中,各标号所代表的部件列表如下:

25.1、高度调节组件;11、安装柱;12、旋钮;13、连接柱;14、凹槽;15、第一转轴;2、宽度调节组件;21、安装板;22、第一限位杆;23、第一固定板;24、第二固定板;25、第一滑块;26、第一安装块;27、第二转轴;28、第一锥形齿轮;29、第二锥形齿轮;210、连接杆;211、第三转轴;212、第二安装块;213、第一手轮;3、固定组件;31、底板;32、固定块;33、第四转轴;34、第二手轮;35、连接板;36、第二滑块;37、夹块;38、第二限位杆;39、滑槽;4、顶板;5、切割槽。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

27.请参阅图1

‑

5所示,本实用新型为一种用于单板自动切断机的定位工装,包括高度调节组件1和宽度调节组件2,高度调节组件1包括安装柱11、旋钮12和连接柱13,且连接柱13的底端贯穿安装柱11的顶部并位于安装柱11的内部,连接柱13的前端面上均匀开设有凹槽14,且凹槽14的内侧固定连接有第一转轴15,第一转轴15的另一端贯穿安装柱11的前端面并固定连接有旋钮12,连接柱13的顶端固定连接在顶板4的下表面四周,宽度调节组件2包括安装板21、第一滑块25和第二转轴27,且第二转轴27的外壁中心位置套设有第一锥形齿轮28,第二转轴27的两侧外壁均贯穿第一安装块26并活动连接有第二固定板24,且第二转轴27的外壁两侧均套设有第一滑块25,第一滑块25的顶部固定连接有安装板21,在使用时,首先正转旋钮12,旋钮12带动第一转轴15进行转动,第一转轴15与安装柱11之间通过螺纹连接,故第一转轴15的正转或反转会使得第一转轴15向安装柱11的外部或内部进行运动,使得第一转轴15的后端从凹槽14内运动出来;

28.接着,向上拉动连接柱13,待顶板4的高度达到所需高度范围时,再反转旋钮12,使得第一转轴15与凹槽14进行连接,实现了对顶板4的高度进行调节;

29.调节好高度后,转动第一手轮213,第一手轮213带动第三转轴211进行转动,进而带动第二锥形齿轮29进行旋转,并通过第一锥形齿轮28和第二锥形齿轮29之间的齿轮啮合连接带动第一锥形齿轮28和第二转轴27进行转动,第二转轴27与第一滑块25之间通过螺纹连接,故第二转轴27的转动会带动第一滑块25在其外壁上进行运动,进而带动安装板21进行运动,实现了对定位工装的宽度进行调节;

30.在调节好宽度后,将板材放置在顶板4的上表面,并通过固定组件3对板材进行固

定限位。

31.其中如图2和图3所示,安装柱11的前端面上呈螺纹孔设置,第一转轴15的外壁中心位置呈外螺纹设置,且安装柱11螺纹孔孔壁上的内螺纹与第一转轴15外壁上的外螺纹旋合连接,第一转轴15的外壁后端与凹槽14的内壁间隙连接,在使用过程中,第一转轴15的转动会带动其外壁上外螺纹进行旋转,并同外螺纹与内螺纹之间的相对转动实现了第一转轴15顺着或逆着螺纹旋合的方向进行运动,进而实现了改变第一转轴15的位置。

32.其中如图4所示,第一安装块26分别固定连接在顶板4的下表面两侧,且第一安装块26的一侧外壁前端和后端均固定连接有连接杆210,连接杆210的另一端分别固定连接在第二固定板24的一侧外壁前端和后端上,顶板4的两侧外壁上均固定连接有第一限位杆22,且第一限位杆22的另一端贯穿安装板21并固定连接有第一固定板23,在使用时,第二转轴27外壁中间段的重量直接传递到第一安装块26上,第二转轴27两端的重量由第二固定板24进行承担,并通过连接杆210传递到第一安装块26上,最终由第一安装块26传递到顶板4上,实现了对第二转轴27进行支撑固定,并在安装板21运动的过程中,其第一限位杆22对安装板21的运动方式进行限位,使得安装板21只能进行左右方向的线性运动,第一固定板23对安装板21的运动距离起到了限位作用,顶板4的上表面中心位置开设有切割槽5,在使用时,对板材进行切割时,切割后的切割刀片位于切割槽5内,避免了切割刀片与顶板4接触从而对顶板4和切割刀片本身造成损伤,且顶板4的下表面中心位置和后端均固定连接有第二安装块212,第二安装块212的端面上套设有第三转轴211,且第三转轴211的前端固定连接有第二锥形齿轮29,第二锥形齿轮29位于第二安装块212的前端,第三转轴211的后端固定连接有第一手轮213,且第一手轮213位于第二安装块212的后端,在使用过程中,转动第一手轮213,通过第一手轮213的转动带动第三转轴211进行转动,并通过第三转轴211的转动带动第二锥形齿轮29进行旋转,第二锥形齿轮29与第一锥形齿轮28之间通过齿轮啮合连接,故第二锥形齿轮29的转动会带动第一锥形齿轮28进行旋转,进而实现了带动第二转轴27进行转动,并在第三转轴211转动的过程中,第三转轴211的重量通过第二安装块212传递到顶板4上,通过第二安装块212对第三转轴211起到了支撑固定的作用,使得第三转轴211的转动更加稳定。

33.其中如图5所示,安装板21的上表面固定连接有固定组件3,且固定组件3的数目为三个并在安装板21的上表面呈线性阵列分布,固定组件3包括底板31、第四转轴33和夹块37,且底板31的下表面固定连接在安装板21的上表面上,底板31的上表面中心位置固定块32,且固定块32的外壁上开设有滑槽39,滑槽39的内侧底部活动连接有第四转轴33,且第四转轴33的顶端贯穿滑槽39的内侧顶部并固定连接有第二手轮34,第四转轴33的外壁上套设有第二滑块36,且第二滑块36的一侧外壁上固定连接有夹块37,在使用过程中,转动第二手轮34,第二手轮34带动第四转轴33进行转动,第四转轴33与第二滑块36之间通过螺纹连接,故第四转轴33的转动带动第二滑块36在其外壁上进行运动,并通过第二滑块36带动夹块37进行运动,实现了对板材进行夹持固定,底板31的上表面一侧固定连接有第二限位杆38,且第二限位杆38的顶端贯穿第二滑块36并固定连接有连接板35,连接板35的一侧外壁固定连接在固定块32的一侧外壁上,且连接板35位于滑槽39的上方,在使用过程中,在第二滑块36运动的过程中,第二限位杆38对第二滑块36的运动方式起到了限位作用,使得第二滑块36只能进行上下方向的线性运动,同时连接板35对第二滑块36的运动距离起到了限位作用。

34.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。