led冷光源固化涂履在pet上的涂层材料制备方法

技术领域

1.本发明涉及led冷光源固化涂料技术领域,具体为led冷光源固化涂履在pet上的涂层材料制备方法。

背景技术:

2.led光固化油墨采用冷光源光固化,气味低,环保无毒。涂膜细度均匀,流平性良好,固化后对底材具有优异附着力,涂膜具有高的硬度,光泽及良好的耐水性、耐化学药品性;

3.传统的涂料一般采用热固化或者uv光固化,能耗较高,使用led冷光源固化涂料相比较传统的热固化涂料能有效节能95%以上,相比较uv光固化涂料节能80%以上并较少uv灯的汞排放。

技术实现要素:

4.本发明的目的在于提供led冷光源固化涂履在pet上的涂层材料制备方法,以解决上述背景技术中提出的能耗较高和uv灯的汞排放。

5.为实现上述目的,本发明提供如下技术方案:led冷光源固化涂履在pet上的涂层材料制备方法,所述led冷光源固化涂履在pet上的涂层材料的原料为:有机硅改性丙烯树脂:20-30%、改性聚氨酯:25-35%、甲基丙烯酸羟乙酯:15-18%、异冰片荃丙烯酸脂:18-20%、特殊环氧树脂:20%、光敏剂:6-8%、助剂:1-2%、填料:5-10%。

6.步骤1、称取适量的改性聚氨酯、甲基丙烯酸羟乙酯、光敏剂,并按照质量比为4:2:1的比例进行混合,并在4℃以下保存备用;

7.步骤2、称取适量的助剂1-2%和填料5-10%,分别加入有机硅改性丙烯树脂20-30%和特殊环氧树脂20%内,将混合物加入搅拌罐体重,设置转动电机的转速为25-35rpm,步进电机的搅拌速度为700-900rpm,搅拌时间为15-20分钟;

8.步骤3、将步骤1中的混合物取出并加入搅拌罐中,再加入异冰片荃丙烯酸脂按原料的18-20%比例加入搅拌罐中,设置转动电机的转速为20-30rpm,步进电机的搅拌速度为550-650rpm,搅拌时间为5-8分钟;

9.步骤4、在充分的搅拌过后,将搅拌罐内的原料倒入模具中,在涂布均匀后打开led紫外线灯进行光固定处理;

10.步骤5、在led紫外线灯进行光固定处理结束后,通过操控步进电机、通过夹紧机构将模具夹持固定后,通过传送机构将模具输送出来,完成led冷光源固化涂履在pet上的涂层材料的制作;

11.led冷光源固化涂履在pet上的涂层材料的应用方法,所述将led冷光源固化涂层材料涂履在pet表面,通过冷光源固化设备进行光照设时间8-10秒即可完成固化。

12.优选的,所述光敏剂主要由芳香重氮盐(ar2n2 x)、二芳基碘化合物(ar2ix)和三芳基硫化合物这三类其中之一。

13.优选的,所述步骤2中的助剂可为流平剂和去离子水。

14.优选的,所述光固化能量为300-700焦耳,所述led紫外灯在对模具进行照射时将距离控制在35cm以内。

15.优选的,所述第冷光源固化设备通常为冷光源紫外线灯。

16.与现有技术相比,本发明的有益效果是:该led冷光源固化涂履在pet上的涂层材料,

17.1、将led冷光源固化涂层材料涂履在pet表面,通过冷光源固化设备进行光照设时间8-10秒即可完成固化,大大节约了固化的时间该led光固化防潮,防霉,防腐蚀涂料环保节能的同时能达到传统涂料的各项性能,传统的涂料一般采用热固化或者uv光固化,能耗较高,使用led冷光源固化涂料相比较传统的热固化涂料能有效节能95%以上,相比较uv光固化涂料节能80%以上并较少uv灯的汞排放,该led光固化涂料能够达到零voc排放,满足日益严苛的环保政策。

附图说明

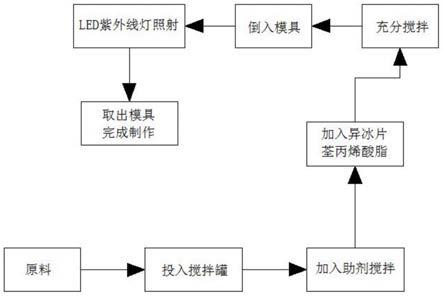

18.图1为本发明制作流程示意图。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.请参阅图1,本发明提供一种技术方案:led冷光源固化涂履在pet上的涂层材料制备方法,led冷光源固化涂履在pet上的涂层材料的原料为:有机硅改性丙烯树脂:20-30%、改性聚氨酯:25-35%、甲基丙烯酸羟乙酯:15-18%、异冰片荃丙烯酸脂:18-20%、特殊环氧树脂:20%、光敏剂:6-8%、助剂:1-2%、填料:5-10%。

21.步骤1、称取适量的改性聚氨酯、甲基丙烯酸羟乙酯、光敏剂,并按照质量比为4:2:1的比例进行混合,并在4℃以下保存备用;

22.步骤2、称取适量的助剂1-2%和填料5-10%,分别加入有机硅改性丙烯树脂20-30%和特殊环氧树脂20%内,将混合物加入搅拌罐体重,设置转动电机的转速为25-35rpm,减半电机的搅拌速度为700-900rpm,搅拌时间为15-20分钟;

23.步骤3、将步骤1中的混合物取出并加入搅拌罐中,再加入异冰片荃丙烯酸脂按原料的18-20%比例加入搅拌罐中,设置转动电机的转速为20-30rpm,减半电机的搅拌速度为550-650rpm,搅拌时间为5-8分钟;

24.步骤4、在充分的搅拌过后,将搅拌罐内的原料倒入模具中,在涂布均匀后打开led紫外线灯进行光固定处理;

25.步骤5、在led紫外线灯进行光固定处理结束后,通过操控步进电机、通过夹紧机构将模具夹持固定后,通过传送机构麻将模具输送出来,完成led冷光源固化涂履在pet上的涂层材料的制作;

26.光敏剂主要由芳香重氮盐(ar2n2 x)、二芳基碘化合物(ar2ix)和三芳基硫化合物

这三类其中之一,由它们引发的阳离子聚合反应受氧气的阻聚作用甚微,在空气中即可获得快速而完全的聚合;可在室温下固化并且在脱离光辐射后可进一步固化。

27.步骤2中的助剂可为流平剂和去离子水,而流平剂和去离子水主要帮助搅拌罐内的原料,促使涂料在干燥成膜过程中形成一个平整、光滑、均匀的涂膜。能有效降低涂饰液表面张力,提高其流平性和均匀性。

28.光固化能量为300-700焦耳,led紫外灯在对模具进行照射时将距离控制在35cm以内,便于led紫外灯帮助涂料更好的成型。

29.led冷光源固化涂履在pet上的涂层材料的应用方法,将led冷光源固化涂层材料涂履在pet表面,通过冷光源固化设备进行光照设时间8-10秒即可完成固化,大大节约了固化的时间;

30.冷光源固化设备通常为冷光源紫外线灯,在对led冷光源固化涂层材料进行照射时应与涂层表面垂直照射;

31.工作原理:根据图1所示,将有机硅改性丙烯树脂、改性聚氨酯、甲基丙烯酸羟乙酯、异冰片荃丙烯酸脂、特殊环氧树脂、光敏剂、助剂、填料混合搅拌制作出led冷光源固化涂层材料,将制作好的led冷光源固化涂层材料涂履在pet表面,通过冷光源固化设备进行光照设时间8-10秒即可完成固化,大大节约了固化的时间该led光固化防潮,防霉,防腐蚀涂料环保节能的同时能达到传统涂料的各项性能,传统的涂料一般采用热固化或者uv光固化,能耗较高,使用led冷光源固化涂料相比较传统的热固化涂料能有效节能95%以上,相比较uv光固化涂料节能80%以上并较少uv灯的汞排放,该led光固化涂料能够达到零voc排放,满足日益严苛的环保政策。

32.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。