一种采用光子烧结技术制备cu/cu6sn5导电油墨的方法

技术领域

1.本发明涉及微电子技术领域,具体为一种采用光子烧结技术制备cu/cu6sn5导电油墨的方法。

背景技术:

2.随着现代科技的发展,印制电子产品作为印制电路的一个新兴技术,凭借其方便、低廉、环保和减少工业浪费的优越性已经在一些实际应用中开始取代传统的印制工艺。印刷电子产品作为无线射频识别(rfid)标签、可穿戴电子产品、电池、各种传感器等各种电子产品的低成本替代品,受到了越来越多的关注。此外,印刷电子可以与喷墨印刷或卷对卷(r2r)技术相结合,这使得这一过程在经济上是可行的。

3.作为印制电子领域最基本的两个元素,即导电油墨和打印设备,引来了广泛的关注,能够成功开发出商用价值的导电油墨就能够带来巨大的经济利益,目前国内外已有大量的人力、物力、财力投入其中。

4.喷墨印刷方式印刷rfid标签天线是按照设计的天线图案在塑料、纸张等基材上喷印含有纳米金属颗粒的导电油墨,然后利用纳米金属的低熔点特性进行烧结处理,获得高精度的rfid天线。

5.作为导电油墨的最重要的组成元素——金属粒子,必须具备以下的性质才能被用于制备油墨。1)导电性高:高电导率的金属依次有银、铜、金、铝等,同时兼顾成本,一般银和铜较为常用。2)金属颗粒小:颗粒小有利于分散得到稳定性更高的油墨,更重要的是喷印图形的时候不会引起喷墨打印机等设备的堵塞。3)不易被氧化:金属的导电率会随着金属被氧化会大幅度降低,众所周知银在空气中不容易被氧化,即使被氧化还是有较高的导电性;而铜在空气中易被氧化,且铜的氧化物不导电。因此银与铜相比更具优势。4)烧结温度低:通过高温烧结可以使金属颗粒所在体系的有机成分氧化掉,而且可以使金属颗粒融合到一体,大大增强了整体的导电性。但是高温环境易引起金属的氧化,需要做特殊的处理,相对而言低的烧结温度不仅安全而且操作方便。

6.金属包括金系导电、银系导电以及铜系导电,金系导电的抗氧化性能最好,但是价格相对较高,银系导电油墨相比金系导电价格要便宜,导电率比铜系以及金系均要高,但是银系导电油墨还是相比铜系导电油墨价格要高,而且银系导电存在价捡高,连接强度不高等缺点,并且在直流电场和湿气条件下会产生银迁移现象,使导电性降低,影响其使用寿命。铜系导电相比银系导电油墨的价格便宜,但是由于铜容易氧化和团聚,所以导致铜系导电的导电性能不稳定。虽然纳米金属粉体相比非纳米金属粉体也较易被氧化,但是纳米金属粉体比非纳米金属粉体具有较高的电导率和较低的烧结温度,所以,综合各种导电的优缺点,现在越来越趋向于选择纳米铜系和纳米银系的导电油墨作为rfid标签天线或者pcb板、触摸屏等基材的印刷材料。

7.最近,铜纳米油墨已经被开发为印刷电子产品中银或金纳米油墨的低成本替代品。然而,大多数的铜纳米颗粒极易氧化,在常温条件下不能通过热烧结而去除。

8.为了获得无氧化物的铜纳米颗粒,一些研究者已经研究了激光烧结和等离子烧结等方法,这些方法由于其复杂程度高、照射面积小、设备昂贵,在大规模生产中存在局限性。

技术实现要素:

9.本发明针对现有技术中存在的缺点和不足,本发明提供了一种实现导电油墨制造合成反应操作简单易行,避免使用价格昂贵金属金、银制造纳米导电油墨,制作成本低;同时通过20-30nm的cu纳米颗粒和2-3μmcu/cu6sn5核/壳纳米颗粒混合物混合物进行的光子烧结,可以得到高效的液相烧结过程,在光子烧结过程中二者协同增效,使烧结的面积扩大,且烧结密度增大,可获得简易的油墨制备工艺,有效克服铜纳米油墨却极易氧化的缺点,制备产品质量重复性高、成品率高,可以实现批量化、大规模生产,用其制备的油墨稳定性高,易于保存,满足当今印制电子领域的发展需求,可适用范围广,具有重要的实际工业应用的意义的采用光子烧结技术制备cu/cu6sn5导电油墨的方法。

10.为实现以上目的,本发明通过以下技术方案予以实现:本发明提供的采用光子烧结技术制备cu/cu6sn5导电油墨的方法,包括以下步骤:

11.1)制备纯cu纳米颗粒

12.纯cu纳米颗粒是通过在惰性气氛中,化学还原铜离子而合成的;

13.2)cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物的制备

14.将乙酸铜和2-乙基己酸锡中的cu离子和sn离子溶解在还原剂苯肼的溶剂介质中,持续搅拌,程序升温至200℃保温反应至反应完全后,对固体反应产物进行离心洗涤烘干处理,最终制得cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物;

15.3)制备初始油墨混合物

16.将分散剂甲苯,加入步骤1)制得的纯cu纳米颗,和步骤2)制得的cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物,球磨处理后,制成初始油墨混合物;

17.4)采用光子烧结工艺制备复合纳米油墨

18.将步骤3)制备好的初始油墨混合物印在pi基板上、烘干后,采用光子烧结工艺:在空气中,使用氙气灯产生的脉冲,对其复合油墨进行光子烧结,得到cu/cu6sn5核/壳纳米粒子复合纳米油墨。

19.优选的,步骤2)中,程序升温反应过程为:先升温至170℃保温反应10min后,再升温至200℃保温反应20min。

20.优选的,步骤1)中制备纯cu纳米颗粒的大小尺寸为20-30nm。

21.优选的,步骤1)中制备纯cu纳米颗粒的具体过程为:

22.1.1)在三颈圆底烧瓶中,加入乙酸铜、油酸和油胺,将油酸作为表面封盖分子,烧瓶上装有回流冷凝器、持续搅拌,用氮气净化溶液60min,然后加热到150℃后,保温反应时间为20min;

23.1.2)用苯肼作为还原剂,向步骤1.1)的反应液中滴加苯肼,继续在150℃条件下保温反应120min,至合成反应完全后,冷却,后处理,得到20-30nm的纯cu纳米颗粒固体粉末;

24.乙酸铜、油酸、油胺、苯肼加入量的摩尔比为4.5-5.6:9.0-10.8:22:40-55。

25.优选的,步骤1.2)中,后处理步骤为:冷却到30℃时,对胶体进行离心分离处理,去除上层溶液后得到纯cu纳米颗粒,对合成的纯cu纳米粒子用甲苯洗涤处理后再进行离心分

离,烘干后,得到20-30nm的纯cu纳米颗粒固体粉末。

26.优选的,步骤2)中,乙酸铜、2-乙基己酸锡和苯肼加入量的摩尔比为3-4:1:38-52,且步骤2)中乙酸铜加入摩尔量为步骤1)中乙酸铜加入摩尔量的0.9-1.0倍。

27.优选的,步骤2)中,合成的cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物存放条件:无需额外的表面钝化程序,保存在空气中即可。

28.优选的,步骤3)中,分散剂甲苯的加入摩尔量为步骤1)中乙酸铜加入摩尔量的9-15倍,球磨处理时间为1小时后,形成固体物含量为0.7wt%的初始油墨混合物。

29.优选的,步骤4)中将步骤3)制备好的初始油墨混合物印在pi基板上具体步骤为:用厚度为20μm的刮刀,将制备好的初始油墨混合物印在pi基板上,在100℃的热板上烘干30min。

30.优选的,步骤4)中,光子烧结工艺参数为:在空气中,使用氙气灯产生的脉冲,宽带光谱波长范围为380nm-900nm,总应用能量密度从6jcm-2到17jcm-2之间,持续时间为10ms,脉冲为1个,对其复合油墨进行光子烧结。

31.本发明提供了一种采用光子烧结技术制备cu/cu6sn5导电油墨的方法。具备以下有益效果:

32.(1)本发明的采用光子烧结技术制备cu/cu6sn5导电油墨的方法,制备出来的cu/cu6sn5核/壳纳米粒子复合纳米油墨,实现导电油墨制造合成反应操作简单易行,避免使用价格昂贵金属金、银制造纳米导电油墨,制作成本低;

33.同时通过20-30nm的cu纳米颗粒和2-3μmcu/cu6sn5核/壳纳米颗粒混合物混合物进行的光子烧结,可以得到高效的液相烧结过程,在光子烧结过程中二者协同增效,使烧结的面积扩大,且烧结密度增大,可获得简易的油墨制备工艺,有效克服铜纳米油墨却极易氧化的缺点。

34.(2)本发明的采用光子烧结技术制备cu/cu6sn5导电油墨的方法,制备产品质量重复性高、成品率高,可以实现批量化、大规模生产,用其制备的油墨稳定性高,易于保存,满足当今印制电子领域的发展需求,可适用范围广,具有重要的实际工业应用的意义。

附图说明

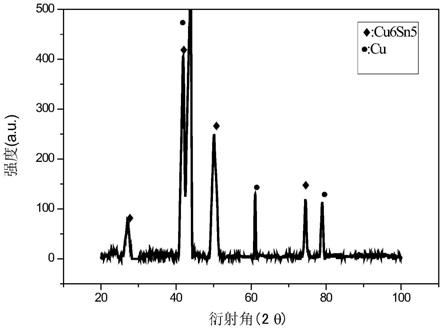

35.图1为步骤2)中制得的cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物的xrd检测数据谱图;

36.图2为光子脉冲烧结装置结构示意图;

37.图3为步骤1)制备纯cu纳米颗粒sem图;

38.图4为步骤2)制备的cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物sem图。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

40.在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个

元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

41.实施例1

42.本发明提供一种技术方案:

43.采用光子烧结技术制备cu/cu6sn5导电油墨的方法,包括以下步骤:

44.1)制备纯cu纳米颗粒

45.纯cu纳米颗粒是通过在惰性气氛n2中,化学还原铜离子而合成的;

46.制备纯cu纳米颗粒的具体过程为:

47.1.1)在三颈圆底烧瓶中,加入9.3g乙酸铜、26.2g油酸和70.8ml油胺,将油酸作为表面封盖分子,烧瓶上装有回流冷凝器、持续搅拌,用氮气净化溶液60min,然后加热到150℃后,保温反应时间为20min后;

48.1.2)用苯肼作为还原剂,向步骤1.1)的反应液中滴加50.4ml苯肼,继续在150℃条件下保温反应120min,至合成反应完全后,冷却,后处理:冷却到30℃时,对胶体进行离心分离处理,离心转速为2000rmp,分离时间为4min,去除上层溶液后得到cu纳米颗粒,对合成的cu纳米粒子用甲苯洗涤处理后再进行离心分离,烘干后,得到20-30nm的纯cu纳米颗粒固体粉末。

49.2)制备cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物

50.将8.5g乙酸铜和4.9g 2-乙基己酸锡中的cu离子和sn离子溶解在还原剂苯肼的溶剂介质中,持续搅拌,程序升温反应过程为:先升温至170℃保温反应10min后,再升温至200℃保温反应20min至反应完全后,对固体反应产物进行离心洗涤烘干处理,最终制得cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物;

51.当合成温度在170℃时,铜纳米颗粒形成,但锡相没有形成,这是由于在此温度下,铜离子首先随着铜核(cu纳米颗粒)的形成进一步的长大而还原,得到铜粒子,而锡离子不能还原;

52.当反应温度进一步增加到200℃时,锡离子才能被还原,并通过非均匀形核机制、在预先形成的铜粒子的表面形成sn晶核,从而形成cu6sn5相,如图1所示,由xrd谱图中可以观察到当反应温度升到200℃时,反应产物中有cu6sn5相形成,最终制得cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物,如图1所示,由扫描电镜可以得到其中的cu/cu6sn5核/壳纳米颗粒的平均尺寸为2-3μm,cu粒子的平均尺寸为240-260nm。

53.3)制备初始油墨混合物

54.将50.21ml分散剂甲苯,加入步骤1)制得的纯cu纳米颗,和步骤2)制得的cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物混合后,进行球磨处理时间为1小时,形成固体物含量为0.7wt%的初始油墨混合物;

55.合成的cu和cu/cu6sn5核/壳纳米复合颗粒构成的初始油墨混合物存放条件:无额外的表面钝化程序,保存在空气中。

56.实施例2

57.本发明提供一种技术方案:

58.采用光子烧结技术制备cu/cu6sn5导电油墨的方法,包括以下步骤:

59.1)制备纯cu纳米颗粒

60.纯cu纳米颗粒是通过在惰性气氛n2中,化学还原铜离子而合成的;

61.制备纯cu纳米颗粒的具体过程为:

62.1.1)在三颈圆底烧瓶中,加入11.2乙酸铜、30.5油酸和75.3ml油胺,将油酸作为表面封盖分子,烧瓶上装有回流冷凝器、持续搅拌,用氮气净化溶液60min,然后加热到150℃后,保温反应时间为20min后;

63.1.2)用苯肼作为还原剂,向步骤1.1)的反应液中滴加53.8ml苯肼,继续在150℃条件下保温反应120min,至合成反应完全后,冷却,后处理:冷却到30℃时,对胶体进行离心分离处理,离心转速为2000rmp,分离时间为3min,去除上层溶液后得到cu纳米颗粒,对合成的cu纳米粒子用甲苯洗涤处理后再进行离心分离,烘干后,得到20-30nm的纯cu纳米颗粒固体粉末。

64.2)制备cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物

65.将9.2g乙酸铜和5.3g 2-乙基己酸锡中的cu离子和sn离子溶解在还原剂苯肼的溶剂介质中,持续搅拌,程序升温反应过程为:先升温至170℃保温反应10min后,再升温至200℃保温反应20min至反应完全后,对固体反应产物进行离心洗涤烘干处理,最终制得cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物;

66.当合成温度在170℃时,铜纳米颗粒形成,但锡相没有形成,这是由于在此温度下,铜离子首先随着铜核(cu纳米颗粒)的形成进一步的长大而还原,得到铜粒子,而锡离子不能还原;

67.当反应温度进一步增加到200℃时,锡离子才能被还原,并通过非均匀形核机制、在预先形成的铜粒子的表面形成sn晶核,从而形成cu6sn5相,如图1所示,由xrd谱图中可以观察到当反应温度升到200℃时,反应产物中有cu6sn5相形成,最终制得cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物,如图1所示,由扫描电镜可以得到其中的cu/cu6sn5核/壳纳米颗粒的平均尺寸为2-3μm,cu粒子的平均尺寸为240-260nm。

68.3)制备初始油墨混合物

69.将60.15ml分散剂甲苯,加入步骤1)制得的纯cu纳米颗,和步骤2)制得的cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物混合后,进行球磨处理时间为1小时,形成固体物含量为0.7wt%的初始油墨混合物;

70.合成的cu和cu/cu6sn5核/壳纳米复合颗粒制成的初始油墨混合物存放条件:无额外的表面钝化程序,保存在空气中。

71.实施例3

72.本发明提供一种技术方案:

73.采用光子烧结技术制备cu/cu6sn5导电油墨的方法,包括以下步骤:

74.1)制备纯cu纳米颗粒

75.纯cu纳米颗粒是通过在惰性气氛n2中,化学还原铜离子而合成的;

76.制备纯cu纳米颗粒的具体过程为:

77.1.1)在三颈圆底烧瓶中,加入10.5g乙酸铜、28.3g油酸和73.2ml油胺,将油酸作为表面封盖分子,烧瓶上装有回流冷凝器、持续搅拌,用氮气净化溶液60min,然后加热到150℃后,保温反应时间为20min后;

78.1.2)用苯肼作为还原剂,向步骤1.1)的反应液中滴加52.2ml苯肼,继续在150℃条

件下保温反应120min,至合成反应完全后,冷却,后处理:冷却到30℃时,对胶体进行离心分离处理,离心转速为2500rmp,分离时间为3.5min,去除上层溶液后得到cu纳米颗粒,对合成的cu纳米粒子用甲苯洗涤处理后再进行离心分离,烘干后,得到20-30nm的纯cu纳米颗粒固体粉末。

79.2)制备cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物

80.将8.7g乙酸铜和5.0g 2-乙基己酸锡中的cu离子和sn离子溶解在还原剂苯肼的溶剂介质中,持续搅拌,程序升温反应过程为:先升温至170℃保温反应10min后,再升温至200℃保温反应20min至反应完全后,对固体反应产物进行离心洗涤烘干处理,最终制得cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物;

81.当合成温度在170℃时,铜纳米颗粒形成,但锡相没有形成,这是由于在此温度下,铜离子首先随着铜核(cu纳米颗粒)的形成进一步的长大而还原,得到铜粒子,而锡离子不能还原;

82.当反应温度进一步增加到200℃时,锡离子才能被还原,并通过非均匀形核机制、在预先形成的铜粒子的表面形成sn晶核,从而形成cu6sn5相,如图1所示,由xrd谱图中可以观察到当反应温度升到200℃时,反应产物中有cu6sn5相形成,最终制得cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物,如图1所示,由扫描电镜可以得到其中的cu/cu6sn5核/壳纳米颗粒的平均尺寸为2-3μm,cu粒子的平均尺寸为240-260nm。

83.3)制备初始油墨混合物

84.将55.25ml分散剂甲苯,加入步骤1)制得的纯cu纳米颗,和步骤2)制得的cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物混合后,进行球磨处理时间为1小时,形成固体物含量为0.7wt%的初始油墨混合物;

85.合成的cu和cu/cu6sn5核/壳纳米复合颗粒制成的初始油墨混合物存放条件:无额外的表面钝化程序,保存在空气中。

86.以上,实施例1-实施例3中的步骤2)cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物的制备方法中,具体程序升温反应过程中反应机理具体如下:

87.首先,cu+、cu2+和sn2+离子的标准还原电位分别为0.52、0.34和-0.14v,这表明cu和sn相的形核和生长,可以根据单个批次的反应温度进行调整;在给定的反应温度下,锡离子不能还原,铜离子首先随着铜核的形成进一步的长大而还原,因为具有正标准还原电位的铜离子往往比具有负标准还原电势的锡离子更容易还原。然后,随着反应温度的升高,sn离子开始被还原,并通过非均匀形核机制在预先形成的铜粒子的表面形成sn晶核。

88.当步骤2)程序升温过程先使合成温度在170℃时,铜纳米颗粒形成,但锡相没有形成,这是由于在此温度下,铜离子首先随着铜核(cu纳米颗粒)的形成进一步的长大而还原,得到铜粒子,而锡离子不能还原;

89.当反应温度进一步增加到200℃时,锡离子才能被还原,并通过非均匀形核机制在预先形成的铜粒子的表面形成sn晶核,从而形成cu6sn5相(由xrd观察到cu6sn5相形成(图1));

90.以上现象的出现是因为具有正标准还原电位的铜离子往往比具有负标准还原电势的锡离子更容易还原;然后,随着反应温度的升高,sn离子开始被还原,并通过非均匀形核机制在预先形成的铜粒子的表面形成sn晶核。

91.另外,sn在cu相中具有化学固体溶解度,在溶解度极限下可以形成从cu41sn11到cu6sn5的多种合金相,得到2-3μm的cu6sn5微粒子,最终制得cu/cu6sn5核/壳纳米粒子。

92.对照组1

93.本发明提供一种技术方案:

94.采用光子烧结技术制备cu导电油墨的方法,包括以下步骤:

95.1)制备纯cu纳米颗粒

96.纯cu纳米颗粒是通过在惰性气氛n2中,化学还原铜离子而合成的;

97.制备纯cu纳米颗粒的具体过程为:

98.1.1)在三颈圆底烧瓶中,加入9.3g乙酸铜、26.2g油酸和70.8ml油胺,将油酸作为表面封盖分子,烧瓶上装有回流冷凝器、持续搅拌,用氮气净化溶液60min,然后加热到150℃后,保温反应时间为20min后;

99.1.2)用苯肼作为还原剂,向步骤1.1)的反应液中滴加50.4ml苯肼,继续在150℃条件下保温反应120min,至合成反应完全后,冷却,后处理:冷却到30℃时,对胶体进行离心分离处理,离心转速为2000rmp,分离时间为4min,去除上层溶液后得到cu纳米颗粒,对合成的cu纳米粒子用甲苯洗涤处理后再进行离心分离,烘干后,得到20-30nm的纯cu纳米颗粒固体粉末。

100.2)制备初始油墨混合物

101.将50.21ml分散剂甲苯,加入步骤1)制得的纯cu纳米颗混合后,进行球磨处理时间为1小时,形成固体物含量为0.7wt%的初始油墨混合物;合成的cu纳米颗粒构成的初始油墨混合物,存放条件:无额外的表面钝化程序,保存在空气中。

102.对照组2

103.本发明提供一种技术方案:

104.采用光子烧结技术制备cu/cu6sn5导电油墨的方法,包括以下步骤:

105.1)cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物的制备

106.将8.5g乙酸铜和4.9g2-乙基己酸锡中的cu离子和sn离子溶解在还原剂苯肼的溶剂介质中,持续搅拌,程序升温反应过程为:先升温至170℃保温反应10min后,再升温至200℃保温反应20min至反应完全后,对固体反应产物进行离心洗涤烘干处理,最终制得cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物;

107.当合成温度在170℃时,铜纳米颗粒形成,但锡相没有形成,这是由于在此温度下,铜离子首先随着铜核(cu纳米颗粒)的形成进一步的长大而还原,得到铜粒子,而锡离子不能还原;

108.当反应温度进一步增加到200℃时,锡离子才能被还原,并通过非均匀形核机制、在预先形成的铜粒子的表面形成sn晶核,从而形成cu6sn5相,如图1所示,由xrd谱图中可以观察到当反应温度升到200℃时,反应产物中有cu6sn5相形成,最终制得cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物,如图1所示,由扫描电镜可以得到其中的cu/cu6sn5核/壳纳米颗粒的平均尺寸为2-3μm,cu粒子的平均尺寸为240-260nm。

109.2)制备初始油墨混合物

110.将50.21ml分散剂甲苯,加入步骤2)制得的cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物混合后,进行球磨处理时间为1小时,形成固体物含量为0.7wt%的初始油墨混合

物;

111.合成的cu/cu6sn5核/壳纳米复合颗粒构成的初始油墨混合物存放条件:无额外的表面钝化程序,保存在空气中。

112.实施例4

113.如图2所示,将实施例1-实施例3制得的初始油墨混合物,以及对照组1和对照组2制备的初始油墨混合物,分别印在pi基板上烘干:用厚度为20μm的刮刀,将制备好的初始油墨混合物印在pi基板上,在100℃的热板上烘干30min后,在采用光子烧结工艺制备复合纳米油墨,具体操作步骤如下:

114.4)采用光子烧结工艺制备复合纳米油墨

115.采用光子烧结工艺:在空气中,分别使用氙气灯(perkinelmerco.)产生的脉冲,脉冲烧结是采用宽光谱、高能量的脉冲光对纳米材料油墨进行固化烧结,如图2所示的光子脉冲烧结装置结构示意图,脉冲烧结装置主要由触发控制器、温度测试系统、充电电容及灯源氙气灯、束流运输系统组成,灯源采用大功率的氙气灯(perkinelmerco.),其宽带光谱波长范围为380nm-900nm,在进行材料烧结时,由控制器控制电容的充电电压和放电时间,激发氙气灯发出脉冲高能强光,通过调节不同的光功率及脉冲个数,得到了完全烧结的复合纳米油墨。

116.本发明的光子脉冲烧结参数为:总应用能量密度从6jcm-2

到17jcm-2

之间,持续时间为10ms,脉冲为1个,对其复合油墨进行光子烧结后,得到cu/cu6sn5核/壳纳米粒子复合纳米油墨。

117.本发明采用光子烧结技术制备cu/cu6sn5导电油墨的方法制备的油墨,整个制备过程中以及采用连续光子烧结过程中都是在空气中进行的,不提供惰性气氛。

118.表1本发明实施例1-实施例3制得的初始油墨混合物在不同光子烧结工艺下复合油墨的平均电阻

119.能量密度(jcm-2)脉冲数脉冲持续时间(ms)复合油墨平均电阻(μω

·

cm)6110∞8110136

±

78.91011048

±

8.71211025

±

7.81511027

±

6.91711050

±

8.7

120.由以上表1中的数据结构可知,本发明的采用光子烧结技术制备cu/cu6sn5导电油墨的方法中,通过颗粒较小的纯cu纳米颗粒和cu/cu6sn5核/壳纳米粒子复合纳米油墨制备的复合油墨,在空气中对其进行光子烧结,经能量密度为12jcm-2,脉冲数为1脉冲持续时间为10ms后的平均电阻率为25μω

·

cm,而对照组1和对照组2制备的油墨经同样参数条件的光子烧结后得到的平均电阻率分别为38μω

·

cm和54μω

·

cm,充分说明本发明的制备方法中,通过20-30nm的cu纳米颗粒和2-3μmcu/cu6sn5核/壳纳米颗粒混合物混合物进行的光子烧结,可以得到高效的液相烧结过程,在光子烧结过程中二者协同增效,使烧结的面积扩大,且烧结密度增大,可获得简易的油墨制备工艺,所制备油墨可在空气中进行保存,有效克服铜纳米油墨却极易氧化的缺点,产品质量重复性高、成品率高,可在空气中就可以实现

烧结,可以实现批量化、大规模生产,满足当今印制电子领域的发展需求,可适用范围广,具有重要的实际工业应用的意义。

121.因此,可以得出本发明的制备方法制备出来的cu/cu6sn5核/壳纳米粒子复合纳米油墨,实现导电油墨制造合成反应操作简单易行,避免使用价格昂贵金属金、银制造纳米导电油墨,制作成本低。

122.本发明的采用光子烧结技术制备cu/cu6sn5导电油墨的方法,具体原理如下:

123.(1)首先,cu相和cu6sn5相的熔点分别为1059℃和798℃,当将低熔点的cu6sn5通量相与高熔点的cu相混合时,由于cu6sn5相的低熔点,采用光子烧结技术对cu/cu6sn5纳米颗粒油墨进行烧结,烧结过程中cu6sn5相先溶解,而cu相在以较高化学势的固液界面上溶解,通过液体扩散,并以较低化学势在其他位置的粒子上沉淀,从而进行了有效、均匀的致密化反应,所以可以得到高效的液相烧结过程,烧结的面积扩大,且烧结密度增大,可获得简易的油墨制备工艺,操作方法简单,成品率高。

124.其中,当将低熔点的cu6sn5通量相与高熔点的铜相混合时,可以得到高效的液相烧结过程,烧结的面积扩大,且烧结密度增大,这是因为烧结过程中cu6sn5相先溶解,而cu相在以较高化学势的固液界面上溶解,通过液体扩散,并以较低化学势在其他位置的粒子上沉淀,从而进行了有效、均匀的致密化反应。

125.而且,在提供足够的能量剂量下,只采用cu6sn5相(即步骤2)中制得的cu纳米颗粒和cu/cu6sn5核/壳纳米颗粒混合物)时,薄片电阻均有提高,但本发明制备的cu-cu6sn5电极的电性更均匀。因此,当将低熔点的cu6sn5相与高熔点的铜相混合时,可以得到高效的液相烧结过程,在空气中就可以烧结,可以实现大范围的应用。

126.综上,本发明的采用光子烧结技术制备cu/cu6sn5导电油墨的方法,实现导电油墨制造合成反应简单易行、制作成本低、易于重复、成品率高,避免使用价格昂贵金属金、银制造纳米导电油墨,制作成本低;同时通过20-30nm的cu纳米颗粒和2-3μmcu/cu6sn5核/壳纳米颗粒混合物混合物进行的光子烧结,可以得到高效的液相烧结过程,在光子烧结过程中二者协同增效,有效克服铜纳米油墨却极易氧化的缺点,产品质量重复性高,可以实现批量化、大规模生产,用其制备的油墨稳定性高,易于保存,满足当今印制电子领域的发展需求,可适用范围广,具有重要的实际工业应用的意义。

127.以上仅是本发明的实施例而已,例如,步骤1)中乙酸铜、油酸、油胺、苯肼加入量的摩尔比为4.5-5.6:9.0-10.8:22:40-55;步骤2)中乙酸铜、2-乙基己酸锡和苯肼加入量的摩尔比为3-4:1:38-52,且步骤2)中乙酸铜加入摩尔量为步骤1)中乙酸铜加入摩尔量的0.9-1.0倍;步骤3)中分散剂甲苯的加入摩尔量为步骤1)中乙酸铜加入摩尔量的9-15倍,均可以实现本发明的采用光子烧结技术制备cu/cu6sn5导电油墨的方法。

128.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。