1.本发明属于有机高分子胶粘剂制备技术领域,具体涉及双组分环氧胶粘剂配方的设计。

背景技术:

2.环氧树脂具有优异的工艺性,可以通过固化剂的选择(如胺类固化剂、酚醛类固化剂和酸酐类固化剂)实现不同的应用功能和力学性能。在胶粘剂领域,使用胺类固化剂较多,通过高低活性胺类固化剂与各类环氧树脂配合,可以将环氧树脂调配为单组份或者双组分环氧胶粘剂。

3.环氧树脂与胺类固化剂配合固化后具有优异的力学强度,如高模量高强度,在应用环境中相比于其他高分子材料具有显著的耐化学品耐热等性能,因此环氧树脂胶粘剂广泛应用于工业领域金属或非金属结构粘接。但因环氧树脂本身高模高强的性能,会带来较大应力和韧性不足等缺陷,因此并不适合粘接一些柔性材料,例如柔性金属和非金属薄膜材料。另外,在保证粘接强度的同时为环氧树脂胶粘剂带来剥离强度一直也是应用热点。对于某些用途的环氧树脂胶粘剂,在保证其粘结强度、韧性的前提下,还要求其具有良好的低温性能。

4.姚其胜等的“室温固化高剥离强度耐中/低温环氧结构胶的研究”(《上海化工》第37卷6期,2012年6月)研究了改性聚氨酯增韧剂和耐热固化剂对环氧树脂粘结强度和耐低温性能的影响。

5.孙振华等的“橡胶增韧环氧树脂的增韧力学模型综述”(《高分子材料科学与工程》,2001,17(2):1-4)在端羧基丁腈橡胶可增韧环氧树脂的基础上提出了橡胶增韧环氧树脂的增韧机理模型。

6.cn 107286887a公开了一种环氧树脂胶粘剂,它包括胺固化剂和由双酚a环氧树脂、丙烯酸改性环氧树脂、丁腈橡胶改性环氧树脂、填料等组成的环氧树脂混合物。尽管这种环氧树脂具有低收缩率、高韧性和对软质pvc具有高粘结强度,但是其低温性能仍具有改进的余地。

7.本领域仍需要提供一种环氧树脂胶粘剂,它不仅具有所需的粘结强度、韧性,而且还具有改进的低温性能同时兼顾100℃抗剪力性能和t剥离强度。

技术实现要素:

8.本发明的一个发明目的是提供一种环氧树脂胶粘剂,它不仅具有所需的粘结强度、韧性,而且还具有改进的低温性能同时兼顾100℃抗剪力性能和t剥离强度。

9.因此,本发明涉及一种双组分环氧树脂组合物,包括固化剂和环氧树脂组分,以重量计,所述环氧树脂组分包括:

10.40-80份丁腈橡胶改性环氧树脂;

11.1-10份四氢呋喃聚醚环氧树脂,其重均分子量为500-3000;

12.20-60份双酚a环氧树脂。

具体实施方式

13.本发明双组分环氧树脂组合物包括环氧树脂组分和固化剂。使用时环氧树脂组分与固化剂的重量比为1:1-3:1,较好为1.1:1-2.8:1,更好为1.5:1-2.5:1。

14.1.环氧树脂组分

15.本发明双组分环氧树脂组合物的环氧树脂组分包括40-80重量份,较好45-75重量份,更好50-70重量份的丁腈橡胶改性环氧树脂。

16.在本发明的一个实例中,所述丁腈橡胶改性环氧树脂包括端羧基丁腈橡胶改性的液体双酚a环氧树脂。丁腈橡胶改性环氧树脂的方法是本领域已知的,例如可采用毛伟等“端羧基丁腈橡胶改性环氧树脂的研究”(《实验科学与技术》,第15卷第4期,2017年8月)一文公开的方法制备所述丁腈橡胶改性环氧树脂。

17.在本发明的一个实例中,所述端羧基丁腈橡胶占该改性环氧树脂质量分数为10%-60%,优选比例为20-50%。

18.本发明双组分环氧树脂组合物的环氧树脂组分还包括1-10重量份,较好2-8重量份,更好3-7重量份的四氢呋喃聚醚环氧树脂。适用的四氢呋喃聚醚环氧树脂具有如下结构:

[0019][0020]

n=5~40。

[0021]

在本发明的一个实例中,所述四氢呋喃聚醚环氧树脂的重均分子量为500-3000,较好600-2600,更好为800-2000,优选1000-1500。

[0022]

适用的四氢呋喃聚醚环氧树脂的制备方法本身是现有技术已知的,例如其制备方法可参见田晓蕾等的“端羧基四氢呋喃聚醚改性环氧树脂的研究”(《第九次全国环氧树脂应用技术学术交流会论文集》,2001年)一文。

[0023]

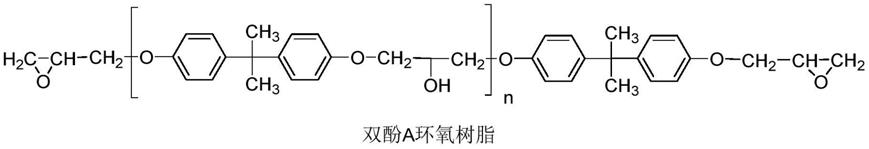

本发明双组分环氧树脂组合物的环氧树脂组分还包括20-60重量份,较好25-55重量份,更好30-50重量份的双酚a环氧树脂。在本发明的一个实例中,所述双酚a环氧树脂具有如下结构:

[0024][0025]

n=0~19。

[0026]

在本发明的一个实例中,所述双酚a环氧树脂的环氧值为0.4~0.6 mol/100g,较好为0.41-0.56 mol/100g,较好为0.42-0.50 mol/100g,优选环氧值为0.44mol/100g。

[0027]

本发明双组分环氧树脂组合物的环氧树脂组分还可任选地包括辅料,所述辅料的量为1-5重量份,较好为2-4重量份。

[0028]

适用的辅料的非限定性例子有,例如消泡剂、润湿剂、抗氧化剂、硅烷偶联剂和除

水剂中的一种或几种。

[0029]

适用的消泡剂可市售购得,例如可以是市售的byk-a530、byk-9920和df-834消泡剂,优选为byk-9920消泡剂。

[0030]

适用的润湿剂可市售购得,例如市售的byk-204。

[0031]

适用的抗氧化剂的非限定性例子有2,6二叔丁基4-甲基苯酚。

[0032]

适用的硅烷偶联剂可市售购得,例如市售的kh560和kh-550硅烷偶联剂。在本发明的一个实例中,将kh560硅烷偶联剂用于a组分,将kh550硅烷偶联剂用于b组分。

[0033]

适用的除水剂的非限定性例子有粉末状5a分子筛。

[0034]

2.固化剂

[0035]

本发明双组分环氧树脂组合物的固化剂可选自胺类固化剂,包括聚醚胺类固化剂或聚酰胺类固化剂。适用的聚醚胺类固化剂的非限定性例子有,例如胺基封端聚醚、重均分子量为230-5000的聚醚胺等,优选为亨斯迈公司市售的分子量为220的d220聚醚胺固化剂。适用的聚酰胺类固化剂的非限定性例子有,例如胺基封端二聚脂肪酸和多胺聚合的聚酰胺,优选为德国科宁的versamid 140聚酰胺固化剂。

[0036]

所述固化剂中还可包括辅料,按固化剂的总重量计,辅料的量为0-10%,较好为1-8%,更好为2-7%,优选3-6%。

[0037]

适用的辅料的非限定性例子有,例如消泡剂、润湿剂、抗氧化剂、硅烷偶联剂和除水剂中的一种或几种。

[0038]

适用的消泡剂可市售购得,例如可以是市售的byk-a530、byk-9920和df-834消泡剂,优选为byk-9920消泡剂。

[0039]

适用的润湿剂可市售购得,例如市售的byk-204。

[0040]

适用的抗氧化剂的非限定性例子有2,6二叔丁基4-甲基苯酚。

[0041]

适用的硅烷偶联剂可市售购得,例如市售的kh560和kh-550硅烷偶联剂。在本发明的一个实例中,将kh560硅烷偶联剂用于a组分,将kh550硅烷偶联剂用于b组分。

[0042]

适用的除水剂的非限定性例子有粉末状5a分子筛。

[0043]

本发明双组分环氧树脂组合物的制备方法无特别的限制,可以是本领域已知的常规制造方法。在本发明的一个实例中,所述双组分环氧树脂组合物的制备方法包括:

[0044]

环氧树脂组分:将40到80份丁腈橡胶改性环氧树脂、1到10份四氢呋喃聚醚环氧树脂、20到60份双酚a环氧树脂和辅料助剂1到5份搅拌混合均匀,得到褐色半透明液体,即为该胶粘剂的环氧树脂组分。

[0045]

固化剂:将90~99份聚醚胺或聚酰胺固化剂,1到10份辅料助剂在25℃下混合均匀得到液体即固化剂。

[0046]

使用时,将环氧树脂组分和固化剂按重量比例1:1到3:1搅拌混合均匀即得到高剥离强度环氧树脂结构胶粘剂,两种组分具体固化比例由环氧值和活泼氢当量决定。通过涂胶施工稳定粘结后即可以测试粘结性能,室温下3天以上固化、60℃加热4小时固化或80℃加热2小时固化即可实现稳定粘结。

[0047]

本发明环氧树脂组合物可用于粘结各种金属和非金属柔性材料,具有长适用期即可操作时间,可以在超低温液氮环境(-196℃)至100℃下使用,同时具有高剥离强度和拉伸剪切强度。其根据gb/t 7123.1-2002测试具有大于2小时的适用期,根据gb/t 7124-2008测

试在-196℃至+100℃温度范围内具有大于15mpa的拉伸剪切强度,根据gb/t 2790—1995在室温下具有大于5kn/m的t剥离强度。

[0048]

本发明使用普通环氧树脂、柔性聚醚环氧树脂和端羧基丁腈橡胶改性环氧树脂为胶粘剂主体树脂,使用柔性聚醚胺和聚酰胺为环氧树脂固化剂,运用聚合物互穿网络结构理论,形成特殊的环氧树脂体系,得到室温固化后高拉伸剪切强度和高t剥离强度的环氧结构胶粘剂,在超低温液氮环境下至100℃间具有优异的粘接性能。

[0049]

相比于现有的橡胶增韧体系,本发明在体系中引入了具有极好低温性能的大分子聚醚结构环氧树脂,兼具超低温下的粘接性能和抗剥离性能,该低温结晶性极好的聚醚环氧树脂克服了普通环氧和橡胶体系在超低温环境(-100℃以下)下易开裂耐冲击性能不足导致无法使用的缺点,使本胶粘剂可以在超低温液氮温度下稳定粘接使用,可以作为一种超低温胶粘剂使用。

[0050]

下面结合实施例进一步说明本发明

[0051]

实施例

[0052]

实施例1:

[0053]

环氧树脂组分的制备:

[0054]

在带有机械搅拌和温度计的500ml三口烧瓶中,加入双酚a环氧树脂(e44型,购自上海树脂厂)80g,四氢呋喃聚醚环氧树脂(重均分子量2000)20g,端羧基丁腈橡胶改性环氧树脂(端羧基丁腈橡胶占该改性环氧树脂质量分数为40%)160g,加入3g消泡剂(byk-9920,购自byk公司)、3g润湿剂(byk-204,购自byk公司)、3g抗氧化剂(2,6二叔丁基4-甲基苯酚,购自阿拉丁)、和3g除水剂(5a分子筛,购自江西鑫陶科技有限公司)。开启搅拌后加热至80℃,在80℃下加热混合2小时。

[0055]

固化剂的制备:

[0056]

在带有机械搅拌的250ml三口烧瓶中加入d220聚醚胺(购自亨斯曼公司)100.00g,加入3.00g消泡剂(byk-9920,购自byk公司)、3.00g润湿剂(byk-204,购自byk公司)、3.00g抗氧化剂(2,6二叔丁基4-甲基苯酚,购自阿拉丁)、3.00g除水剂(5a分子筛,购自江西鑫陶科技有限公司)和3.00g偶联剂(kh550,购自成都远大化工有限公司),室温下搅拌0.5小时后冷却密封保存。

[0057]

将环氧树脂组分和固化剂按照质量比3:1混合均匀后得到胶粘剂,将其涂覆在铝片(ly12cz)表面上,室温固化3天后进行性能测试。

[0058]

实施例2:

[0059]

环氧树脂组分的制备:

[0060]

将普通双酚a环氧树脂(e44型,购自上海树脂厂)、四氢呋喃聚醚环氧树脂(重均分子量2000)和端羧基丁腈橡胶改性环氧树脂(端羧基丁腈橡胶占该改性环氧树脂质量分数为40%)80℃预热2h。在带有机械搅拌和温度计的500ml三口烧瓶中,加入双酚a环氧树脂80g,聚醚环氧树脂20g,端羧基丁腈橡胶改性环氧树脂160g,加入3g消泡剂(byk-9920,购自byk公司)、3g润湿剂(byk-204,购自byk公司)、3g抗氧化剂(2,6二叔丁基4-甲基苯酚,购自阿拉丁)、和3g除水剂(5a分子筛,购自江西鑫陶科技有限公司)。开启搅拌后加热至80℃,在80℃下加热混合2小时。

[0061]

固化剂的制备:

[0062]

在带有机械搅拌的250ml三口烧瓶中加入versamid 140聚酰胺(购自佳迪达新材料公司)100.00g,加入3.00g消泡剂(byk-9920,购自byk公司)、3.00g润湿剂(byk-204,购自byk公司)、3.00g抗氧化剂(2,6二叔丁基4-甲基苯酚,购自阿拉丁)、3.00g除水剂(5a分子筛,购自江西鑫陶科技有限公司)和3.00g偶联剂(kh550,购自成都远大化工有限公司),室温下搅拌0.5小时后冷却密封保存。

[0063]

将环氧树脂组分和固化剂按照质量比2:1混合均匀后即得到该胶黏剂,该胶黏剂混合后室温下即开始反应,在适用期内可进行涂胶,可选择室温固化或加热固化,室温下3天以上、60℃加热4小时或80℃加热2小时即可实现稳定粘结,稳定粘结以后即可进行性能测试。

[0064]

实施例3:

[0065]

环氧树脂组分的制备:

[0066]

将普通双酚a环氧树脂(e44型,购自上海树脂厂)、四氢呋喃聚醚环氧树脂(重均分子量1000)和端羧基丁腈橡胶改性环氧树脂(端羧基丁腈橡胶占该改性环氧树脂质量分数为40%)80℃预热2h。在带有机械搅拌和温度计的500ml三口烧瓶中,加入双酚a环氧树脂100g,聚醚环氧树脂20g,端羧基丁腈橡胶改性环氧树脂140g,加入3g消泡剂(byk-9920,购自byk公司)、3g润湿剂(byk-204,购自byk公司)、3g抗氧化剂(2,6二叔丁基4-甲基苯酚,购自阿拉丁)、和3g除水剂(5a分子筛,购自江西鑫陶科技有限公司)。开启搅拌后加热至80℃,在80℃下加热混合2小时。

[0067]

固化剂的制备:

[0068]

在带有机械搅拌的250ml三口烧瓶中加入d220聚醚胺(购自亨斯曼公司)100.00g,加入3.00g消泡剂(byk-9920,购自byk公司)、3.00g润湿剂(byk-204,购自byk公司)、3.00g抗氧化剂(2,6二叔丁基4-甲基苯酚,购自阿拉丁)、3.00g除水剂(5a分子筛,购自江西鑫陶科技有限公司)和3.00g偶联剂(kh550,购自成都远大化工有限公司),室温下搅拌0.5小时后冷却密封保存。

[0069]

将环氧树脂组分和固化剂按照质量比3:1混合均匀后即得到该胶黏剂,该胶黏剂混合后室温下即开始反应,在适用期内可进行涂胶,可选择室温固化或加热固化,室温下3天以上、60℃加热4小时或80℃加热2小时即可实现稳定粘结,稳定粘结以后即可进行性能测试。

[0070]

实施例4:

[0071]

环氧树脂组分的制备:

[0072]

将普通双酚a环氧树脂(e44型,购自上海树脂厂)、四氢呋喃聚醚环氧树脂(重均分子量1000)和端羧基丁腈橡胶改性环氧树脂(端羧基丁腈橡胶占该改性环氧树脂质量分数为40%)80℃预热2h。在带有机械搅拌和温度计的500ml三口烧瓶中,加入双酚a环氧树脂100g,聚醚环氧树脂20g,端羧基丁腈橡胶改性环氧树脂140g,加入3g消泡剂(byk-9920,购自byk公司)、3g润湿剂(byk-204,购自byk公司)、3g抗氧化剂(2,6二叔丁基4-甲基苯酚,购自阿拉丁)、和3g除水剂(5a分子筛,购自江西鑫陶科技有限公司)。开启搅拌后加热至80℃,在80℃下加热混合2小时。

[0073]

固化剂的制备:

[0074]

在带有机械搅拌的250ml三口烧瓶中加入versamid 140聚酰胺(购自佳迪达新材

料公司)100.00g,加入3.00g消泡剂、3.00g润湿剂、3.00g抗氧化剂、3.00g除水剂和3.00g偶联剂,室温下搅拌0.5小时后冷却密封保存。

[0075]

将环氧树脂组分和固化剂按照质量比2:1混合均匀后即得到该胶黏剂,该胶黏剂混合后室温下即开始反应,在适用期内可进行涂胶,可选择室温固化或加热固化,室温下3天以上、60℃加热4小时或80℃加热2小时即可实现稳定粘结,稳定粘结以后即可进行性能测试。

[0076]

实施例5:

[0077]

环氧树脂组分的制备:

[0078]

将普通双酚a环氧树脂(e44型,购自上海树脂厂)、四氢呋喃聚醚环氧树脂(重均分子量1000)和端羧基丁腈橡胶改性环氧树脂(端羧基丁腈橡胶占该改性环氧树脂质量分数为40%)80℃预热2h。在带有机械搅拌和温度计的500ml三口烧瓶中,加入双酚a环氧树脂80g,聚醚环氧树脂30g,端羧基丁腈橡胶改性环氧树脂140g,加入3g消泡剂(byk-9920,购自byk公司)、3g润湿剂(byk-204,购自byk公司)、3g抗氧化剂(2,6二叔丁基4-甲基苯酚,购自阿拉丁)、和3g除水剂(5a分子筛,购自江西鑫陶科技有限公司)。开启搅拌后加热至80℃,在80℃下加热混合2小时。

[0079]

固化剂的制备:

[0080]

在带有机械搅拌的250ml三口烧瓶中加入versamid 140聚酰胺(购自佳迪达新材料公司)100.00g,加入3.00g消泡剂(byk-9920,购自byk公司)、3.00g润湿剂(byk-204,购自byk公司)、3.00g抗氧化剂(2,6二叔丁基4-甲基苯酚,购自阿拉丁)、3.00g除水剂(5a分子筛,购自江西鑫陶科技有限公司)和3.00g偶联剂(kh550,购自成都远大化工有限公司),室温下搅拌0.5小时后冷却密封保存。

[0081]

将环氧树脂组分和固化剂按照质量比2:1混合均匀后即得到该胶黏剂,该胶黏剂混合后室温下即开始反应,在适用期内可进行涂胶,可选择室温固化或加热固化,室温下3天以上、60℃加热4小时或80℃加热2小时即可实现稳定粘结,稳定粘结以后即可进行性能测试。

[0082]

比较例6:

[0083]

环氧树脂组分的制备:

[0084]

将普通双酚a环氧树脂(e44型,购自上海树脂厂)和端羧基丁腈橡胶改性环氧树脂(端羧基丁腈橡胶占该改性环氧树脂质量分数为40%)80℃预热2h。在带有机械搅拌和温度计的500ml三口烧瓶中,加入双酚a环氧树脂80g,端羧基丁腈橡胶改性环氧树脂120g,加入3g消泡剂(byk-9920,购自byk公司)、3g润湿剂(byk-204,购自byk公司)、3g抗氧化剂(2,6二叔丁基4-甲基苯酚,购自阿拉丁)、和3g除水剂(5a分子筛,购自江西鑫陶科技有限公司)。开启搅拌后加热至80℃,在80℃下加热混合2小时。

[0085]

固化剂的制备:

[0086]

在带有机械搅拌的250ml三口烧瓶中加入versamid 140聚酰胺(购自佳迪达新材料公司)100.00g,加入3.00g消泡剂(byk-9920,购自byk公司)、3.00g润湿剂(byk-204,购自byk公司)、3.00g抗氧化剂(2,6二叔丁基4-甲基苯酚,购自阿拉丁)、3.00g除水剂(5a分子筛,购自江西鑫陶科技有限公司)和3.00g偶联剂(kh550,购自成都远大化工有限公司),室温下搅拌0.5小时后冷却密封保存。

[0087]

将环氧树脂组分和固化剂按照质量比2:1混合均匀后即得到该胶黏剂,该胶黏剂混合后室温下即开始反应,在适用期内可进行涂胶,可选择室温固化或加热固化,室温下3天以上、60℃加热4小时或80℃加热2小时即可实现稳定粘结,稳定粘结以后即可进行性能测试。

[0088]

比较例7:

[0089]

环氧树脂组分的制备:

[0090]

在带有机械搅拌和温度计的500ml三口烧瓶中,加入双酚a环氧树脂(e44型,购自上海树脂厂)80g,四氢呋喃聚醚环氧树脂(重均分子量5000)20g,端羧基丁腈橡胶改性环氧树脂(端羧基丁腈橡胶占该改性环氧树脂质量分数为40%)160g,加入3g消泡剂(byk-9920,购自byk公司)、3g润湿剂(byk-204,购自byk公司)、3g抗氧化剂(2,6二叔丁基4-甲基苯酚,购自阿拉丁)、和3g除水剂(5a分子筛,购自江西鑫陶科技有限公司)。开启搅拌后加热至80℃,在80℃下加热混合2小时。

[0091]

固化剂的制备:

[0092]

在带有机械搅拌的250ml三口烧瓶中加入d220聚醚胺(购自亨斯曼公司)100.00g,加入3.00g消泡剂(byk-9920,购自byk公司)、3.00g润湿剂(byk-204,购自byk公司)、3.00g抗氧化剂(2,6二叔丁基4-甲基苯酚,购自阿拉丁)、3.00g除水剂(5a分子筛,购自江西鑫陶科技有限公司)和3.00g偶联剂(kh550,购自成都远大化工有限公司),室温下搅拌0.5小时后冷却密封保存。

[0093]

将环氧树脂组分和固化剂按照质量比3:1混合均匀后得到胶粘剂,将其涂覆在铝片(ly12cz)表面上,室温固化3天后进行性能测试。

[0094]

比较例8:

[0095]

环氧树脂组分的制备:

[0096]

在带有机械搅拌和温度计的500ml三口烧瓶中,加入双酚a环氧树脂(e44型,购自上海树脂厂)80g,四氢呋喃聚醚环氧树脂(重均分子量200)20g,端羧基丁腈橡胶改性环氧树脂(端羧基丁腈橡胶占该改性环氧树脂质量分数为40%)160g,加入3g消泡剂(byk-9920,购自byk公司)、3g润湿剂(byk-204,购自byk公司)、3g抗氧化剂(2,6二叔丁基4-甲基苯酚,购自阿拉丁)、和3g除水剂(5a分子筛,购自江西鑫陶科技有限公司)。开启搅拌后加热至80℃,在80℃下加热混合2小时。

[0097]

固化剂的制备:

[0098]

在带有机械搅拌的250ml三口烧瓶中加入d220聚醚胺(购自亨斯曼公司)100.00g,加入3.00g消泡剂(byk-9920,购自byk公司)、3.00g润湿剂(byk-204,购自byk公司)、3.00g抗氧化剂(2,6二叔丁基4-甲基苯酚,购自阿拉丁)、3.00g除水剂(5a分子筛,购自江西鑫陶科技有限公司)和3.00g偶联剂(kh550,购自成都远大化工有限公司),室温下搅拌0.5小时后冷却密封保存。

[0099]

将环氧树脂组分和固化剂按照质量比3:1混合均匀后得到胶粘剂,将其涂覆在铝片(ly12cz)表面上,室温固化3天后进行性能测试。

[0100]

以上实施例测试结果如下:

[0101][0102]

备注:实施例6为不加聚醚环氧树脂的配方体系(对比样),-196℃为液氮环境,其他温度为高低温烘箱环境。

[0103]

上述实施例1-5测试结果说明,使用四氢呋喃聚醚环氧树脂,端羧基丁腈橡胶改性环氧和双酚a环氧树脂混合,与聚醚胺或聚酰胺固化剂固化后在-196℃至100℃下具有优异的剥离强度和粘接强度,更重要的是这种产品能兼有良好的100℃抗剪力性能和t剥离强度。由比较例结果可见,如果不使用聚醚环氧树脂(比较例6),或使用小分子量(比较例8,小于500)与大分子量(比较例7,大于3000)聚醚环氧树脂时,除了低温粘接性能出现明显下滑以外,这些粘合剂产品难以同时兼顾100℃抗剪力性能和t剥离强度。