1.本发明涉及油田化学除垢疏通试剂技术领域,具体涉及一种用于油田油水井的复合酸及其制备方法。

背景技术:

2.在油田的长期开发过程中,由于地层压力与温度的升高、注入水及外来流体的不配伍、细菌代谢产物聚集等因素的影响,造成无机盐、铁化合物、生物粘泥、聚合物等有机物和无机物堵塞。在实际作业中,随着注入水不断推进,渗流阻力迅速增加,注入压力升高快,注水量递减快,使油田产能得不到有效提高。对于上述堵塞,目前常用的解堵方法是酸化解堵,即使用含有一定浓度酸和其他化学试剂的解堵剂进行解堵,该方法可有效溶解地层粘土矿物、悬浮物,去除细菌,并对泥浆及垢晶体具有较强溶解能力。比较常用的酸化解堵试剂是土酸(盐酸混合氢氟酸),然而,土酸酸化速度较快,作业时酸液消耗快,并且反应后的残余酸液在深远地层又会再次形成沉淀,因此用常规土酸进行酸化作业时,会存在酸化作用距离短及酸化时酸液用量较大的问题。

技术实现要素:

3.本发明的目的在于提供一种油田油水井复合酸。本发明在大量科学分析、研究试验基础上,采用特定制备方法制得大分子复合物fc,并创造性地加入司盘80与其复配协同,通过科学调整复合酸中各原料种类及其用量/比例,得到性能优异的油田油水井复合酸组合物,既具有优异的除垢解堵效果,还具有较低的酸化速度,从而避免在酸化作业初始阶段酸液消耗过多,可满足酸化深远地层的作业要求。

4.为实现上述目的,本发明采用下述技术方案:一种油田油水井复合酸,包括如下重量百分比的组分:盐酸5-15%、硼酸2-5%、醋酸1-3%、柠檬酸1-3%、氨基磺酸2-4%、氨基三甲叉膦酸4-10%、大分子复合物fc 8-15%、司盘80 4-8%、含氟表面活性剂5-12%、二乙二醇单丁醚2-5%、水35-60%。

5.进一步地,所述大分子复合物fc由马来酸酐与β-氨基环糊精反应所得。

6.进一步地,所述大分子复合物fc制备方法包括如下步骤:将马来酸酐与β-氨基环糊精加入搅拌烧瓶,在85-100℃恒温水浴条件下反应2-4h;停止加热,静置2h后使用溶剂对反应产物进行冲洗,真空干燥后得到所述大分子复合物fc。

7.进一步地,所述马来酸酐与β-氨基环糊精质量比为(8-12):1。

8.优选地,所述含氟表面活性剂为sifast@sf-333、全氟壬烯氧基苯磺酸钠中的一种或两种混合。

9.优选地,所述大分子复合物fc与所述司盘80的质量比为(1.5-2.5):1。

10.优选地,所述盐酸、硼酸、氨基磺酸的总质量与所述醋酸、柠檬酸、氨基三甲叉膦酸的总质量比例为(1.5-2.2):(0.6-1.8)。

11.本发明所述油田油水井复合酸的制备方法,其特征在于,称取一半量的水加入混

合容器,然后依次加入盐酸、硼酸、氨基磺酸、柠檬酸、醋酸、氨基三甲叉膦酸,以60-100r/min的速度搅拌均匀,得混合物a;向混合物a中加入二乙二醇单丁醚和含氟表面活性剂,混合均匀后再依次加入大分子复合物fc、司盘80,再加入余量的水,在45-65℃的温度下以400-600r/min的速度搅拌均匀,静置消泡,得到所述油田油水井复合酸。

12.此外,本发明还提供一种包含上述油田油水井复合酸的除垢疏通剂。

13.本发明还提供一种所述大分子复合物fc与司盘80复配在本发明所述油田油水井复合酸中调节酸化速度的应用。

14.本发明的有益效果:(1)采用马来酸酐与β-氨基环糊精反应制备得到特殊大分子复合物fc,该复合物较一般试剂而言具有较大的分子量,且该复合物由于具有特殊分子构型,其空间位阻较大,可一定程度上降低液相流动性,使得本发明液相体系无法快速流动,从而使复合酸在酸化作业时不会与岩层快速接触,因此可获得降低酸化速度的功效。

15.(2)加入司盘80,一方面作为表面活性剂,可降低体系表面张力使复合酸更易渗入地层,提升除垢疏通效果,另一方面,司盘80分子中含有较多羟基,与大分子复合物fc分子中氨基形成分子间氢键,使司盘80与大分子复合物fc互相吸引,形成大分子团,进一步减缓体系中液相移动速度,防止疏通作业时酸化速度过快,从而可达到酸化深远地层的目的。

16.(3)加入表面活性较高的含氟表面活性剂,降低体系表面能,与二乙二醇单丁醚一同促进各组分良好相容,获得均一、稳定的复合酸组合物。同时,含氟表面活性剂较高的表面活性,使其可与司盘80共同作用,提高体系渗透性能,进一步提高除垢疏通效果。

17.(4)通过仔细调整各组分含量,尤其是大分子复合物fc与司盘80的用量比例及无机酸与有机酸的用量比例,使复合酸组合物在酸化作业时可获得适宜的酸化速度,避免酸化过快造成试剂过早过量消耗难以疏通深远地层,同时也可避免酸化速度过缓难以达到及时疏通要求。本发明复合酸适应性强,可根据不同地层性状、作业场景等动态调整酸化速度,满足多种作业施工需求。

具体实施方式

18.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。下面具体的实施方式对本发明作进一步的描述。

19.实施例1一种油田油水井复合酸,其制备方法包含如下步骤:称取一半量的水加入混合容器,然后依次加入盐酸、硼酸、氨基磺酸、柠檬酸、醋酸、氨基三甲叉膦酸,以100r/min的速度搅拌均匀,得混合物a;向混合物a中加入二乙二醇单丁醚和含氟表面活性剂,混合均匀后再依次加入大分子复合物fc、司盘80,再加入余量的水,在60℃的温度下以450r/min的速度搅拌均匀,静置消泡,得到所述油田油水井复合酸。

20.其中,以重量百分比计,含有盐酸5%、硼酸5%、醋酸2%、柠檬酸2%、氨基磺酸4%、氨基三甲叉膦酸5%、大分子复合物fc 8%、司盘80 4%、sifast@sf-333 6%、二乙二醇单丁醚2%、水57%。

21.其中,所述大分子复合物fc制备方法包括如下步骤:按质量比为8:1称取马来酸酐与β-氨基环糊精,将马来酸酐与β-氨基环糊精加入搅拌烧瓶,在90℃恒温水浴条件下反应4h;停止加热,静置2h后使用溶剂对反应产物进行冲洗,真空干燥后得到所述大分子复合物fc。

22.实施例2一种油田油水井复合酸,其制备方法包含如下步骤:称取一半量的水加入混合容器,然后依次加入盐酸、硼酸、氨基磺酸、柠檬酸、醋酸、氨基三甲叉膦酸,以100r/min的速度搅拌均匀,得混合物a;向混合物a中加入二乙二醇单丁醚和含氟表面活性剂,混合均匀后再依次加入大分子复合物fc、司盘80,再加入余量的水,在60℃的温度下以450r/min的速度搅拌均匀,静置消泡,得到所述油田油水井复合酸。

23.其中,以重量百分比计,含有盐酸7%、硼酸3%、醋酸2%、柠檬酸2%、氨基磺酸2%、氨基三甲叉膦酸9%、大分子复合物fc 10%、司盘80 5%、sifast@sf-333 7%、二乙二醇单丁醚4%、水49%。

24.其中,所述大分子复合物fc制备方法包括如下步骤:按质量比为12:1称取马来酸酐与β-氨基环糊精,将马来酸酐与β-氨基环糊精加入搅拌烧瓶,在90℃恒温水浴条件下反应4h;停止加热,静置2h后使用溶剂对反应产物进行冲洗,真空干燥后得到所述大分子复合物fc。

25.实施例3一种油田油水井复合酸,其制备方法包含如下步骤:称取一半量的水加入混合容器,然后依次加入盐酸、硼酸、氨基磺酸、柠檬酸、醋酸、氨基三甲叉膦酸,以100r/min的速度搅拌均匀,得混合物a;向混合物a中加入二乙二醇单丁醚和含氟表面活性剂,混合均匀后再依次加入大分子复合物fc、司盘80,再加入余量的水,在60℃的温度下以450r/min的速度搅拌均匀,静置消泡,得到所述油田油水井复合酸。

26.其中,以重量百分比计,所述复合酸含有盐酸15%、硼酸2%、醋酸1%、柠檬酸1%、氨基磺酸2%、氨基三甲叉膦酸4%、大分子复合物fc 15%、司盘80 8%、sifast@sf-333 10%、二乙二醇单丁醚5%、水37%。

27.其中,所述大分子复合物fc制备方法包括如下步骤:按质量比为10:1称取马来酸酐与β-氨基环糊精,将马来酸酐与β-氨基环糊精加入搅拌烧瓶,在90℃恒温水浴条件下反应4h;停止加热,静置2h后使用溶剂对反应产物进行冲洗,真空干燥后得到所述大分子复合物fc。

28.对比例1一种油田油水井复合酸,制备方法与实施例2相同。不同之处在于,对比例2复合酸不含大分子复合物fc及司盘80,而含有15%氯化钠。

29.对比例2一种油田油水井复合酸,制备方法与实施例2相同。不同之处在于,对比例2复合酸不含大分子复合物fc及司盘80,而含有15%聚丙烯酰胺。

30.对比例3一种油田油水井复合酸,制备方法与实施例2相同。不同之处在于,对比例3复合酸中大分子复合物fc用量为8%、司盘80用量为8%、水用量为48%。

31.对比例4一种油田油水井复合酸,制备方法与实施例2相同。不同之处在于,对比例4复合酸中大分子复合物fc用量为12%、司盘80用量为4%、水用量为48%。

32.对比例5一种油田油水井复合酸,以重量百分比计,所述复合酸含有盐酸5%、硼酸2%、醋酸3%、柠檬酸3%、氨基磺酸2%、氨基三甲叉膦酸10%、大分子复合物fc 10%、司盘80 5%、sifast@sf-333 7%、二乙二醇单丁醚4%、水49%。

33.该复合酸制备方法与实施例2相同。

34.对比例6一种油田油水井复合酸,以重量百分比计,所述复合酸含有盐酸15%、硼酸5%、醋酸1%、柠檬酸1%、氨基磺酸4%、氨基三甲叉膦酸4%、大分子复合物fc 10%、司盘80 5%、sifast@sf-333 7%、二乙二醇单丁醚4%、水44%。

35.该复合酸制备方法与实施例2相同。

36.对比例7一种油田油水井复合酸,以重量百分比计,所述复合酸包含盐酸12%、氢氟酸5%、水83%。

37.对比例8一种油田油水井复合酸,以重量百分比计,所述复合酸包含盐酸12%、氢氟酸5%、大分子复合物fc 10%、司盘80 5%、水68%。

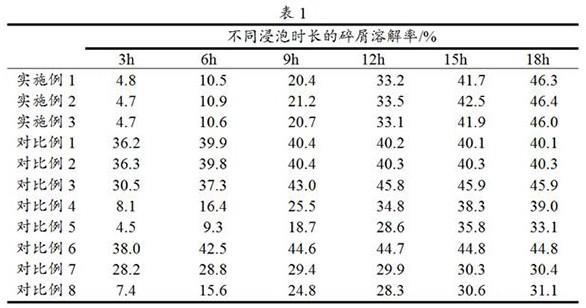

38.使用实施例1-3及对比例1-8的复合酸对相同岩层碎屑进行浸泡溶解,秤取浸泡前后碎屑的质量计算碎屑溶解率,以碎屑溶解率随时间的变化规律表征各复合酸的酸化速度。测试结果见表1。

39.由表1性能测试结果可知,实施例1-3复合酸含有采用马来酸酐与β-氨基环糊精反应制备得到的特殊大分子复合物fc,并加入司盘80,二者复配协同既可降低体系表面张力使复合酸更易渗入岩层碎屑,提升碎屑溶解率,又可通过形成分子间氢键,使司盘80与大分子复合物fc互相吸引,形成大分子团,减缓体系中液相移动速度,防止疏通作业时酸化速度

过快。根据表1测试结果,本发明复合酸的酸化速度增加较为平缓,可在作业18h后依然具有酸化能力并且最终能达到较高的碎屑溶解率;对比例1-2在添加了增稠试剂氯化钠或聚丙烯酰胺的情况下,虽然体系黏度有所上升使得体系流动性降低,对降低酸化速度有一定积极作用,但降速程度明显大幅低于本发明,并且由于常规增稠试剂并不具备溶解岩层碎屑的能力,因此对比例1-2最终所能达到的碎屑溶解率也不及本发明;对比例3中,大分子复合物fc与司盘80的质量比过小,大分子复合物fc对体系减速作用贡献不足,难以使复合酸具有较慢的酸化速度,然而司盘80为具有一定表面活性的非离子表面活性剂,大分子复合物fc与司盘80的质量比过小使得司盘80用量增大,提高了复合酸的渗透性能,从而使得对比例3可获得较高的碎屑溶解率;对比例4中,大分子复合物fc与司盘80的质量比过大,虽然可使复合酸获得较好的降速效果,但体系整体表面活性的降低,使得复合酸最终所能达到的碎屑溶解率出现下降;对比例5中,无机酸用量较少,而无机酸在碎屑溶解反应中起主要作用,因此对比例5虽能满足酸化速度较慢的要求,但其所能达到的碎屑溶解率并不高;对比例6添加了过量的无机酸,使得复合酸对碎屑的溶解能力有所提升,但同时也导致酸化速度过快,浸泡9h后碎屑溶解率便不再明显增加,在实际作业中无法满足酸化深远地层的目的;对比例7采用常规土酸对岩层碎屑进行浸泡,由表1数据可知,土酸试剂作业时酸化速度快,浸泡碎屑3h后溶解率便不再明显上升,表明土酸在酸化作业初期便已大部分消耗,难以满足后续作业需要,并且土酸中酸种类较少,作用单一,对岩层碎屑所能达到的最终溶解率也较低;对比例8相较于对比例7,加入了本发明所述大分子复合物fc及司盘80,由试验数据可知,二者的加入使得酸化速度明显降低,在浸泡12h之后溶解率的增加才明显放缓,并且由于表面活性剂司盘80的加入提升了体系渗透性能,对比例8最终所能达到的碎屑溶解率也比常规土酸稍有增加。

40.由表1结果可知,本发明复合酸创造性地使用大分子复合物fc与司盘80复配,二者发挥协同作用,对体系酸化速度进行有效调控,并在大量分析及试验的基础上对复合酸中各组分用量进行优化调整,最终获得的复合酸组合物既具有优异的除垢解堵能力,又具有较慢的酸化速度,符合酸化深远地层的要求。

41.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其他方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。