1.本发明涉及一种复合材料,它具有改进的防腐蚀性能和长期耐天候老化寿命。本发明还涉及该复合材料的制造方法以及该复合材料的用途,例如使用该复合材料制得的铁道、桥梁、输电铁塔和通信铁塔等。

背景技术:

2.目前,随着新型基础设施建设政策的推进,各地铺设城际铁道、桥梁、输电铁塔和通信铁塔等建设项目正如火如荼地展开。这些基建设施大量使用钢结构等金属结构,常见的钢结构是由镀锌钢材制成的。

3.镀锌层对钢结构的保护作用是双重的,首先,抗渗透性能良好的锌涂层将被保护的金属与腐蚀性环境完全隔离,从而彻底消除了金属发生腐蚀的一个主要条件-电解质;其次,由于锌的化学活泼性高于铁,因而更容易被腐蚀溶解(牺牲),一旦镀锌层出现局部损坏,钢材外露,锌就成了阳极,先于铁发生腐蚀,达到保护钢材的目的。

4.夏之鑫在“热浸镀锌钢材用涂料”(见知网)一文中提到“为了节约钢材、减少维护,进一步延长使用年限,还必须对镀锌钢材予以保护,即在其表面涂覆涂料,配套形成双层防腐蚀系统”,“国内外都存在热浸镀锌钢材上镀膜的附着力不良问题”,“镀锌层表面的前处理”包括“风蚀,除油、磷化、铬酸盐处理”。

5.磷化是常用的前处理技术,原理上属于化学转换膜处理,主要应用于钢铁表面磷化,有色金属(如铝、锌)件也可应用磷化。磷化是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。磷化的目的主要是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力。

6.沈国良在“镀锌钢材涂装”(《上海涂料》第44卷第8期,2006年8月)提到“虽然镀锌层具有良好的耐腐蚀和防护性能,但在有些场合还需要在镀锌层表面再涂上液体涂料或粉末涂料”、“在严酷的腐蚀环境中采用有机涂层加镀锌层的双重保护可以使钢结构的使用寿命更长”,其例举的镀锌钢材的涂层系统有“环氧涂料底漆”、“丙烯酸底漆加面漆”、“醇酸涂料”等。它还提到:“和所有的钢结构涂装工作一样,镀锌钢结构涂装的关键也是涂漆前的表面预处理。但由于镀锌钢结构与普通钢结构的表面情况并不相同,镀锌钢结构涂漆前的表面预处理不能完全套用普通钢结构的处理方法”。

7.涂装在镀锌钢材表面的有机涂层已知还有聚氨酯树脂、氯化橡胶、醇酸树脂等,但是这些涂料延长钢材使用寿命的效果并不充分,沿海地区环境下五年之后就可能生锈腐蚀,二十年后已基本不具备面漆功能。另外液体涂料对镀锌钢材涂装时操作不便,特别是在对大型设施如输电铁塔进行涂装时工程量大,容易四处流延,影响范围广,对环境不利。

8.近年,开发了在镀锌钢材表面进行涂装的氟树脂涂料、尤其是含氟粉体涂料。含氟粉体涂料在耐试剂性和耐暴晒性方面的防腐蚀效果显著优于聚氨酯树脂、氯化橡胶、醇酸树脂等涂料,具有超群的耐候性和高度的耐腐蚀性,能长期保护钢材,减少重新涂装的次数,大幅度延长钢材的使用寿命。而且,氟树脂涂料可以在常温至高温的宽泛温度条件下固

化,既可以在工厂内涂装,也可以到现场涂装。例如,输电铁塔的建设中,可将各部分钢材先分别涂装氟树脂涂料进行防腐蚀处理,然后在建设现场组装。

9.韩晓燕等“聚四氟乙烯防腐蚀涂层的研究进展”(《塑料》,第36卷第2期,2007年)指出:有机氟聚合物具有优异的耐化学药品性能、耐热性能、耐候性能、不粘性能和润滑性能等,越来越受到人们的重视,被广泛用于重防腐。高档装饰。防粘和润滑处理等方面。在所有有机氟聚合物中,聚四氟乙烯(ptfe)的防腐蚀性能最好、应用最广。

10.为进一步提升镀锌结构的耐腐蚀性,曾试图在镀锌结构上施涂ptfe涂层,施涂前先用磷酸锌对镀锌表面进行磷化处理以提高两者的粘合性(或密合性),虽然与镀锌结构相比,得到的ptfe涂覆钢结构的耐腐蚀性有很大的改进,但是这种耐腐蚀性还有很大的改进空间。

11.管从胜等的“有机氟聚合物涂料及其在防腐中的应用”(《腐蚀科学与防护技术》第12卷第3期,2000年5月)提到:大量研究证明涂层失效的原因为:(1)表面处理差(占40%),(2)涂料选择不当(占20%),(3)涂料厚度不均匀(占20%)和(4)涂层制备(涂覆等)不当(占20%)。

12.显然,选择表面处理方法和与之相容的涂料对最终涂覆产品的耐腐蚀性具有关键的作用。

13.因此,仍需要提供一种具有改进的防腐蚀性能和长期耐天候老化寿命的复合材料及其制造方法和用途。

技术实现要素:

14.本发明的一个目的是提供一种具有改进的防腐蚀性能和长期耐天候老化寿命的复合材料。

15.本发明的另一个目的是提供该复合材料的制造方法。

16.本发明的还有一个目的是提供该复合材料的用途。

17.因此,本发明的一个方面涉及一种复合材料,它依次包括:金属基材;在所述金属基材上的镀锌层;在所述镀锌层上的磷酸锌层,所述磷酸锌层的锌含量为0.001~1.0g/m2;以及在所述磷酸锌层上的含氟涂膜,所述含氟涂膜包含氟原子含量小于70质量%的氟树脂。

18.本发明的另一方面涉及所述复合材料的制造方法,它包括:在金属基材上形成镀锌层;用磷酸锌对已形成所述镀锌层的金属基材进行磷化处理,形成锌含量为0.001~1.0g/m2的磷酸锌层;以及在所述磷酸锌层表面涂装含氟粉体涂料而形成含氟涂膜,所述含氟粉体涂料包含氟原子含量小于70质量%的氟树脂。

19.本发明再一方面涉及本发明所述复合材料在基建上的用途。

具体实施方式

20.本发明的复合材料依次包括:金属基材;在所述金属基材上的镀锌层;在所述镀锌层上的磷酸锌层,所述磷酸锌层的锌含量为0.001~1.0g/m2;以及在所述磷酸锌层上的含氟涂膜,所述含氟涂膜包含氟原子含量小于70质量%的氟树脂。

21.[金属基材]

[0022]

本发明的复合材料中的金属基材无特别的限制,可以是本领域已知的常规金属材料。在本发明的一个实例中,所述金属材料包括铁合金、钢或者覆钢非金属材料。在本发明的一个实例中,所述金属基材是常用于铁道、桥梁、输电铁塔和通信铁塔等建设项目的金属材料,优选是钢材。

[0023]

[镀锌层]

[0024]

本发明复合材料中镀锌层的作用主要是防止金属基材与例如空气和水接触发生锈蚀。因此适用于本发明复合材料的镀锌层无特别的限制,可以是本领域已知的常规镀锌层。

[0025]

在本发明的一个实例中,所述镀锌层的厚度为30~500μm,优选为40~200μm,更优选为50~100μm,进一步优选为60~80μm。镀锌层的厚度在上述范围内,则耐腐蚀性、耐酸性优异,耐水性试验中不出现裂纹。

[0026]

在本发明的一个实例中,所述镀锌层的锌附着量为200~1000g/m2,优选为300~900g/m2,更优选为400~800g/m2,最优选为500~700g/m2。镀锌层的锌附着量在上述范围内,则耐腐蚀性、耐酸性优异,耐水性试验中不出现裂纹。

[0027]

本发明的复合材料中的镀锌层形成方法无特别的限制,可以是本领域已知的常规方法。在本发明的一个实例中,所述镀锌层可通过将所述金属基材浸没在400~1000℃的锌熔液中镀覆而形成。

[0028]

[磷酸锌层]

[0029]

本发明的发明人经过研究发现,特定的磷酸锌层结合特别的氟树脂层可有利地提高复合材料的层间密合性和抗腐蚀性能,进一步延长其耐天候老化寿命。本发明就是在该发现的基础上完成的。

[0030]

因此,本发明复合材料包括在镀锌层上的特定的磷酸锌层。所述磷酸锌层的锌含量为0.001~1.0g/m2,优选为0.001~0.6g/m2,更优选为0.001~0.3g/m2,还可优选为0.001~0.2g/m2,或优选为0.001~0.1g/m2。磷酸锌层的锌含量在规定范围内,可有效地同时获得耐腐蚀性和与上层含氟涂膜的密合性,达到长期耐天候老化性。

[0031]

在本发明的一个实例中,磷酸锌层中的锌与镀锌层中的锌的比率(磷酸锌层中锌/镀锌层中锌)在0.0005~0.005的范围内,更优选在0.0005~0.002的范围内,进一步优选在0.0005~0.001的范围内。在沿海地区等海水会大量溅来的情况下,锌易变成氯化锌等极易溶于水的物质,锌的溶出快则无法维持长期耐腐蚀性。如果磷酸锌层中的锌与镀锌层中的锌的比率在上述规定范围内,锌不易变成氯化锌等,使得磷酸锌层能够始终保持全面覆盖镀锌层整面并与含氟涂膜密合。

[0032]

本发明的复合材料中的磷酸锌层可通过对已形成镀锌层的金属基材用磷酸锌实施磷化处理而获得。具体的磷化处理方法无特别的限制,可以是本领域已知的磷酸锌化成处理方法。例如,可采用t wash法(t wash是一种可以使镀锌金属结构件表面的氧化物趋于稳定的处理剂,是一种含有少量铜盐的改性水性磷酸锌溶液)、或者用磷化底漆来处理镀锌层表面等,以在镀锌层上形成磷酸锌层。

[0033]

[含氟涂膜]

[0034]

本发明的复合材料包括在磷酸锌层上的含氟涂膜,所述含氟涂膜包含氟原子含量小于70质量%的氟树脂。在本发明的一个实例中,所述含氟涂膜包含氟原子含量小于50质

量%的氟树脂。在本发明的一个实例中,所述含氟涂膜是交联膜。在本发明的一个实例中,所述含氟涂膜是包含具有交联性基团的氟树脂的交联物的交联膜。在本发明的一个实例中,所述含氟涂膜是由包含氟树脂的含氟粉体涂料涂装而成的。

[0035]

在本发明的一个实例中,所述含氟涂膜的膜厚为30~200μm,优选为50~150μm,更优选为80~120μm,进一步优选为90~110μm。

[0036]

在本发明的一个实例中,所述含氟涂膜的伸长率为30~200%,优选为50~150%,更优选为60~120%,进一步优选为70~110%。

[0037]

在本发明的一个实例中,所述含氟涂膜的断裂强度为5~100mpa,优选为10~80mpa,更优选为10~50mpa,进一步优选为10~40mpa。

[0038]

在本发明的一个实例中,所述含氟涂膜是交联膜,它的交联密度为0.5

×

10

-4

~10

×

10

-4

(摩尔/cm3),优选为1

×

10

-4

~9

×

10

-4

(摩尔/cm3),更优选为3

×

10

-4

~8

×

10

-4

(摩尔/cm3),进一步优选为7

×

10

-4

~8

×

10

-4

(摩尔/cm3)。

[0039]

在本发明的一个实例中,所述含氟涂膜优选是包含具有交联性基团的氟树脂的交联物的交联膜。作为交联性基团,可例举羟基、羧基、氨基、烷氧基甲硅烷基或环氧基,从含氟涂膜的耐水性、耐试剂性、耐冲击性等角度考虑,优选羟基或羧基。

[0040]

在本发明的一个实例中,可通过将氟树脂和任选的非氟树脂、固化剂和颜料等其他成分投入混炼挤出机进行熔融混炼、经冷却和粉碎,制得粉体涂料。

[0041]

在本发明的一个实例中,可通过将氟树脂和任选的非氟树脂进行熔融混炼、冷却和粉碎,随后将其与固化剂和其他成分混合,制得粉体涂料。

[0042]

《氟树脂》

[0043]

作为原料使用的氟树脂包含含有基于氟代烯烃的单元的含氟聚合物。氟代烯烃是1个以上的氢原子被氟原子取代了的烯烃。氟代烯烃中的氟原子数优选在2以上,更优选3~4。氟代烯烃中,未被氟原子取代的氢原子中的1个以上可以被氯原子取代。

[0044]

作为氟代烯烃的具体示例,可例举cf2=cfcl、cf2=chf、ch2=cf2、cf2=cfcf3、cf2=chcf3、cf3ch=chf、cf3cf=ch2,从聚合性的角度考虑,优选cf2=cfcl、cf3ch=chf或cf3cf=ch2。氟代烯烃可2种以上组合使用。

[0045]

含氟聚合物可以仅含基于氟代烯烃的单元,也可包含基于除氟代烯烃以外的含氟单体的单元,还可以包含基于非氟单体的单元。

[0046]

作为仅含基于氟代烯烃的单元的含氟聚合物,可例举氟代烯烃的均聚物以及两种以上的氟代烯烃的共聚物,具体可例举聚三氟氯乙烯、四氟乙烯与六氟丙烯的共聚物、以及聚偏氟乙烯。

[0047]

作为包含基于除氟代烯烃以外的含氟单体的单元的含氟聚合物,可例举氟代烯烃-全氟(烷基乙烯基醚)共聚物,优选氟代烯烃-全氟(c

1-10

烷基乙烯基醚)共聚物,更优选氟代烯烃-全氟(c

1-6

烷基乙烯基醚)共聚物,具体可例举四氟乙烯-全氟(烷基乙烯基醚)共聚物,优选四氟乙烯-全氟(c

1-10

烷基乙烯基醚)共聚物,更优选四氟乙烯-全氟(c

1-6

烷基乙烯基醚)共聚物。

[0048]

含氟聚合物所含的全部单元中,基于氟代烯烃的单元的含量优选5~100摩尔%,更优选20~70摩尔%,特别优选40~60摩尔%。

[0049]

含氟聚合物含有基于非氟单体的单元时,该单元优选包含基于具有交联性基团的

单体的单元。该情况下,如果含有固化剂作为原料,则上述交联性基团作为交联点,含氟聚合物键的交联反应通过固化剂进行,固化膜的物性提高。作为交联性基团,可例举羟基、羧基、氨基、烷氧基甲硅烷基或环氧基,从固化膜的耐水性、耐试剂性、耐冲击性等角度考虑,优选羟基或羧基,更优选羟基。

[0050]

作为具有交联性基团的单体,可例举能够与乙烯醇、氟代烯烃聚合的羧酸以及具有交联性基团的乙烯基醚、乙烯基酯、烯丙基醚、烯丙基酯、丙烯酸酯、甲基丙烯酸酯,具体可例举ch2=chcooh、ch(ch3)=chcooh、ch2=c(ch3)cooh、式ch2=ch(ch2)

n2

cooh所示的化合物(其中,n2表示1~10的整数)、ch2=cho-ch

2-环c6h

10-ch2oh、ch2=chch2o-ch

2-环c6h

10-ch2oh、ch2=choch2ch2oh、ch2=chch2och2ch2oh、ch2=choch2ch2ch2ch2oh、ch2=chch2och2ch2ch2ch2oh、ch2=chcooch2ch2oh、ch2=c(ch3)cooch2ch2oh。另外,

“-

环c6h

10

-”

表示环亚己基,

“-

环c6h

10

-”

的键合部位通常为1,4-。

[0051]

具有交联性基团的单体可2种以上组合使用。

[0052]

从固化膜的物性优良的角度考虑,含氟聚合物所含的全部单元中,基于具有交联性基团的单体的单元的含量优选0.5~35摩尔%,更优选3~30摩尔%,特别优选5~25摩尔%,最优选5~20摩尔%。

[0053]

含氟聚合物也可包含基于不含氟原子且不具有交联性基团的单体的单元。作为上述单元,可例举烯烃、乙烯基醚、乙烯基酯、烯丙基醚、烯丙基酯、丙烯酸酯、甲基丙烯酸酯等,作为具体示例,可例举乙烯、丙烯、乙基乙烯基醚、2-乙基己基乙烯基醚、乙酸乙烯酯、安息香酸乙烯酯、丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸丁酯、甲基丙烯酸丁酯。

[0054]

其中,从含氟聚合物的tg的角度考虑,含氟聚合物优选含有基于在侧链具有碳数3~9的具有叔碳原子的烷基或碳数4~10的环烷基的单体的单元。但是,该单元不包含氟原子和交联性基团。

[0055]

作为碳数3~9的具有叔碳原子的烷基或碳数4~10的环烷基,可例举叔丁基、新壬基、环己基、环己基甲基、4-环己基环己基、1-十氢萘基等。

[0056]

作为上述单元的具体例,可例举环己基乙烯基醚、叔丁基乙烯基醚、新戊酸乙烯酯、叔丁基安息香酸乙烯酯、新壬酸乙烯酯。上述单元可2种以上组合使用。

[0057]

从含氟聚合物的tg和固化膜的柔软性的角度考虑,含氟聚合物所含的所有单元中,基于不含氟原子且不具有交联性基团的单体的单元的含量优选为5~60摩尔%,更优选为10~50摩尔%。

[0058]

相对于含氟聚合物所具有的所有单元,优选含氟聚合物中的基于氟代烯烃的单元、基于具有交联性基团的单体的单元、基于不含氟原子且不具有交联性基团的单体的单元的含量依次为20~70摩尔%、0.5~35摩尔%、5~60摩尔%。

[0059]

从固化膜的耐水性和平滑性的角度考虑,含氟聚合物的mn优选为3000~50000,更优选为5000~30000。

[0060]

氟树脂包含具有羟基的含氟聚合物时,从密合性的角度考虑,羟值优选为5~200mg koh/g,更优选为10~150mg koh/g。

[0061]

氟树脂包含具有羧基的含氟聚合物时,从密合性的角度考虑,酸值优选为1~150mg koh/g,更优选为3~100mg koh/g,特别优选为5~50mg koh/g。

[0062]

含氟聚合物可仅具有酸值和羟值中的任一者,也可具有这两者。含氟聚合物具有

酸值和羟值这两者时,优选酸值和羟值总计为1~80mg koh/g。酸值和羟值的总计如果在上述范围内,则能够适当地调整含氟聚合物的tg,而且固化膜的物性优良。

[0063]

氟树脂的熔点优选在300℃以下,更优选在200℃以下,特别优选在180℃以下。从粉体涂料的耐结块性和固化膜的平滑性的角度考虑,氟树脂的tg优选为30~150℃,更优选40~120℃,进一步优选50~100℃。

[0064]

氟树脂的氟原子含量是氟原子质量相对于氟树脂总质量的比例(质量%)。本发明中,氟树脂的氟原子含量小于70质量%,更优选小于50质量%。在本发明的一个实例中,氟树脂的氟原子含量为10~70质量%,优选为15~50质量%,更优选为20~30质量%。氟树脂的氟原子含量在上述范围内,则含氟涂膜与下层的密合性更佳,在耐腐蚀性、耐水性、耐酸性上能够发挥出更优异的效果,达到长期耐天候老化性。

[0065]

在本发明的一个实例中,所述氟树脂的制造方法包括在高压釜内导入有机溶剂、氟代烯烃单体、任选的非氟单体和聚合引发剂,升温进行聚合反应,得到粉末状的氟树脂。

[0066]

《非氟树脂》

[0067]

含氟粉体涂料的原料中除了氟树脂以外还可任选地含有非氟树脂。作为非氟树脂,优选与氟树脂的相溶性低的树脂。例如,优选所用的氟树脂的sp值与非氟树脂的sp值之差为0.6~0.9的非氟树脂。作为非氟树脂,可例举聚酯树脂、丙烯酸树脂、环氧树脂、聚乙烯树脂、氨基甲酸酯树脂等。其中,从耐候性与成本的平衡的角度考虑,优选聚酯树脂或丙烯酸树脂,更优选聚酯树脂。这些树脂可2种以上组合使用。

[0068]

含有聚酯树脂作为非氟树脂时,包含基于多元羧酸化合物的单元和基于多元醇化合物的单元通过酯键连接而得的结构。聚酯树脂也可含有基于羟基羧酸的单元等作为除羧酸单元和醇单元以外的单元。

[0069]

作为聚酯树脂,可使用例如具有来源于碳数8~15的芳香族多元羧酸化合物的单元和来源于碳数2~10的多元醇化合物的单元的聚合物。

[0070]

聚酯树脂的羟值优选为20~100mg koh/g,更优选30~80mg koh/g。聚酯树脂的酸值优选为1~80mg koh/g,更优选3~50mg koh/g。

[0071]

从粉体涂料的熔融粘度的角度考虑,聚酯树脂的mn和mw中优选mn在5000以下且mw为6000~20000,更优选mn在5000以下且mw为6000~10000。

[0072]

作为聚酯聚合物的具体例,可例举日本氰特工业株式会社制的“crylcoat(注册商标)4642-3”、“crylcoat(注册商标)4890-0”、日本优必佳株式会社制的“gv-250”、“gv-740”、“gv-175”。

[0073]

丙烯酸树脂优选含有基于选自丙烯酸和甲基丙烯酸中的一种以上的单元、基于选自丙烯酸酯和甲基丙烯酸酯中的一种以上的单元。

[0074]

作为丙烯酸树脂的具体例,可例举例如dic株式会社制的

“ファインディック

(注册商标)a-249”、

“ファインディック

(注册商标)a-251”、

“ファインディック

(注册商标)a-266”、三井化学株式会社制的

“アルマテックス

(注册商标)pd6200”、

“アルマテックス

(注册商标)pd7310”、三洋化成工业株式会社制的

“サンペックス

pa-55”。

[0075]

环氧树脂是分子内具有2个以上的环氧基的化合物。作为固化性环氧树脂,优选双酚a-二缩水甘油醚等具有缩水甘油基氧基的芳香族化合物等。

[0076]

作为环氧树脂的具体例,可例举三菱化学株式会社制的

“エピコート

(注册商标)

1001”、

“エピコート

(注册商标)1002”、

“エピコート

(注册商标)4004p”、dic株式会社制的

“エピクロン

(注册商标)1050”、

“エピクロン

(注册商标)3050”、新日铁住金化学株式会社制的

“エポトート

(注册商标)yd-012”、

“エポトート

(注册商标)yd-014”、长濑化学技术株式会社制的

“デナコール

(注册商标)ex-711”、大赛璐株式会社制的“ehpe3150”。

[0077]

氨基甲酸酯树脂是多元醇(丙烯酸多元醇、聚酯多元醇、聚醚多元醇、丙二醇等)与异氰酸酯化合物的混合物,或者是使该混合物反应而得的树脂,优选粉体的多元醇(丙烯酸多元醇、聚酯多元醇、聚醚多元醇)与粉体的异氰酸酯的混合物。

[0078]

作为非氟树脂,优选在常温下为固体状且软化点为100~150℃的非氟树脂,玻璃化温度tg优选为30~60℃,熔点优选在200℃以下。

[0079]

在本发明的一个实例中,含氟粉体涂料的原料中所含的氟树脂的含量相对于原料的总量为5~95质量%,较好为8~80质量%,更好为10~70质量%,优选为20~50质量%。

[0080]

在本发明的一个实例中,含氟粉体涂料的原料中所含的氟树脂与非氟树脂的质量比(氟树脂的质量/非氟树脂的质量)为70/30~10/90,优选为50/50~30/70。

[0081]

在本发明的一个实例中,氟树脂的质量与非氟树脂的质量的合计相对于原料或含氟粉体涂料的总质量可以是30~100质量%,也可以是40~90质量%,还可以是50~80质量%。

[0082]

《固化剂》

[0083]

在本发明的一个实例中,优选含氟粉体涂料的原料中除了氟树脂和非氟树脂以外还可含有固化剂。但是,也可在原料的阶段不添加固化剂,而是在氟树脂和非氟树脂混炼并粉碎后添加固化剂。另外,氟树脂和非氟树脂如果能够不用固化剂而是通过其他方法进行固化,则也可不添加固化剂。

[0084]

作为固化剂,可使用公知的化合物,可例举例如封端化异氰酸酯类固化剂、三聚氰胺树脂、胍胺树脂、磺酰胺树脂、尿素树脂、苯胺树脂等的胺类固化剂、β-羟烷基酰胺类固化剂、异氰脲酸三缩水甘油酯类固化剂。固化剂可2种以上组合使用。

[0085]

固化剂的软化温度优选为10~120℃,更优选40~100℃。软化温度在10℃以上,则能够防止粉体涂料在室温下固化和形成粒状的块。另外,在120℃以下,则在混炼工序中能够在原料中均质地分散固化剂,能够提高所得的固化膜的平滑性和固化膜的强度等。

[0086]

固化剂的含量相对于粉体涂料的原料100质量%优选为1~50质量%,优选为3~30质量%。

[0087]

《其它成分》

[0088]

含氟粉体涂料的原料中除了氟树脂、非氟树脂和固化剂之外,还可任选地含有其他成分。作为其他成分,可例举颜料,固化催化剂,脱气剂,表面调整剂,紫外线吸收剂,超微粉合成二氧化硅等消光剂,非离子类、阳离子类或阴离子类的表面活性剂,均化剂,填充剂,热稳定剂,增粘剂,分散剂,防静电剂,防锈剂,硅烷偶联剂,防污剂,低污染化处理剂等。

[0089]

通过在氟树脂涂料粉末中包含颜料,可阻挡紫外线透过,防止磷酸锌层的uv劣化。

[0090]

作为颜料,优选选自光亮颜料、防锈颜料、着色颜料和填充颜料中的至少1种。作为光亮颜料,可例举铝粉、镍粉、不锈钢粉、铜粉、青铜粉、金粉、银粉、云母粉、石墨粉、玻璃片、鳞片状氧化铁粉等。作为防锈颜料,优选对环境的负荷小的无铅防锈颜料,可例举氰胺基锌、氧化锌、磷酸锌、磷酸钙镁、钼酸锌、硼酸钡、氰胺基锌钙等。着色颜料是使固化膜着色的

颜料。作为着色颜料,可例举氧化钛、炭黑、氧化铁、酞菁蓝、酞菁绿、喹吖啶酮、异吲哚啉酮、苯并咪唑酮、二噁嗪等。作为填充颜料,可例举滑石、硫酸钡、云母、碳酸钙等。

[0091]

氟树脂涂料粉体涂料中的颜料的含量相对于氟树脂涂料粉体涂料中的氟树脂100质量%,优选为20~200质量%,更优选50~150质量%。

[0092]

固化催化剂例如可以是辛酸锡、二月桂酸三丁锡、二月桂酸二丁锡等锡催化剂。固化催化剂可2种以上组合使用。固化催化剂的含量相对于颜料以外的固体成分的总量100质量份,优选为0.0001~10.0质量份。

[0093]

《含氟粉体涂料的涂装方法》

[0094]

将上述各成分混合、将所得的混合物作为原料进行熔融混炼之后,在0℃~40℃下冷却所得的混炼物,用轧机、碾磨机等粉碎机等粉碎而得到粉体组合物,经分级得到粉体涂料。冷却可以是急冷,也可以是缓慢冷却。从固化膜的表面平滑性的角度考虑,粉碎而得的粉体涂料中,粉体粒子的平均粒径可在120μm以下,优选在90μm以下。

[0095]

作为本实施方式的含氟粉体涂料的涂装方法,可例举静电涂装法、静电喷涂法、静电浸渍法、喷雾法、流动浸渍法、喷涂法、喷雾法、喷镀法、等离子体喷镀法等。其中,优选流动浸渍法。通过将已形成了镀锌层和磷酸锌层的金属基材浸渍于含氟粉体涂料流动的流化槽中,使其固化,可形成含氟涂膜。

[0096]

在本发明的一个实例中,固化温度为150~250℃,优选为180~230℃,更优选为190~210℃。

[0097]

本发明方法所形成的含氟涂膜对下层及基材的追随性良好,与磷酸锌层的附着性提高,而且伸长率也上升,即使因热而伸缩也不易剥离,而且即使涂膜上有裂纹也能缓和涂膜界面的应力集中,不易发生涂膜卷翘等不良问题。

[0098]

由含氟粉体涂料所形成的含氟涂膜的膜厚可为30~200μm,优选为50~150μm,更优选为80~120μm,进一步优选为90~110μm。含氟涂膜的膜厚在上述范围内,能够使紫外线难以透过,防止磷酸锌层的uv劣化,且机械强度和视觉特性也优良。

[0099]

[复合材料的制造方法]

[0100]

本发明的复合材料的制造方法包括:在金属基材上形成镀锌层;用磷酸锌对已形成所述镀锌层的金属基材进行磷化处理,形成锌含量为0.001~1.0g/m2的磷酸锌层;以及在所述磷酸锌层表面涂装含氟粉体涂料而形成含氟涂膜,所述含氟粉体涂料包含氟原子含量小于70质量%的氟树脂。

[0101]

藉此,由本发明的制造方法制成了复合材料,它依次包括:金属基材;在所述金属基材上的镀锌层;在所述镀锌层上的磷酸锌层,所述磷酸锌层的锌含量为0.001~1.0g/m2;以及在所述磷酸锌层上的含氟涂膜,所述含氟涂膜包含氟原子含量小于70质量%的氟树脂。

[0102]

本发明复合材料具备改进的防腐蚀性能和长期耐天候老化寿命,即使在严酷环境下也能够高度防腐蚀,使用寿命超长,可广泛用于城际铁道、桥梁、输电铁塔和通信铁塔等建设项目。

[0103]

实施例

[0104]

以下示出实施例和比较例对本发明进行更详细的说明。但是,本发明不限于这些示例。

[0105]

制造例

[0106]

[氟树脂f1的制造]

[0107]

在高压釜内导入二甲苯(503g)、乙醇(142g)、ctfe(387g)、chve(326g)、hbve(84.9g)、碳酸钾(12.3g)以及过氧化新戊酸叔丁酯为50质量%的二甲苯溶液(20ml)并升温,在65℃下进行了11小时聚合。然后,过滤高压釜内溶液,得到了含有由含氟聚合物构成的氟树脂f1的溶液。通过在65℃下进行24小时真空干燥将所得的溶液中的溶剂除去,进一步在130℃下真空干燥了20分钟。将所得的块状的氟树脂f1粉碎,得到了粉末状的氟树脂f1。

[0108]

所得的氟树脂f1是相对于氟树脂f1所含全部单元依次含有50摩尔%的基于ctfe的单元、39摩尔%的基于chve的单元、11摩尔%的基于hbve的单元的聚合物(羟值:50mg koh/g、玻璃化温度tg:52℃、数均分子量mn:10000、氟原子含量:24质量%)。

[0109]

[氟树脂f2的制造]

[0110]

在高压釜内导入叔丁醇(422g)、二甲苯(106g)、ctfe(465g)、pv(440g)以及uda(103g)并升温,连续添加作为聚合引发剂的过氧化新戊酸叔丁酯为50质量%的二甲苯溶液(47ml)而进行聚合。11小时后,高压釜经水冷而停止聚合,过滤高压釜内溶液,得到了含有由含氟聚合物构成的氟树脂f2的溶液。通过在65℃下进行24小时真空干燥将所得的溶液中的溶剂除去,进一步在130℃下真空干燥了20分钟。将所得的块状的氟树脂f2粉碎,得到了粉末状的氟树脂f2。

[0111]

所得的氟树脂f2是相对于氟树脂f2所含全部单元依次含有41摩尔%的基于ctfe的单元、50摩尔%的基于pv的单元、9摩尔%的基于uda的单元的聚合物(羟值:33mg koh/g、玻璃化温度tg:52℃、数均分子量mn:16000、氟原子含量:24质量%)。

[0112]

[制造例中的简称]

[0113]

ctfe:三氟氯乙烯

[0114]

pv:新戊酸乙烯酯

[0115]

uda:十一碳烯酸

[0116]

chve:环己基乙烯基醚

[0117]

hbve:4-羟基丁基乙烯基醚

[0118]

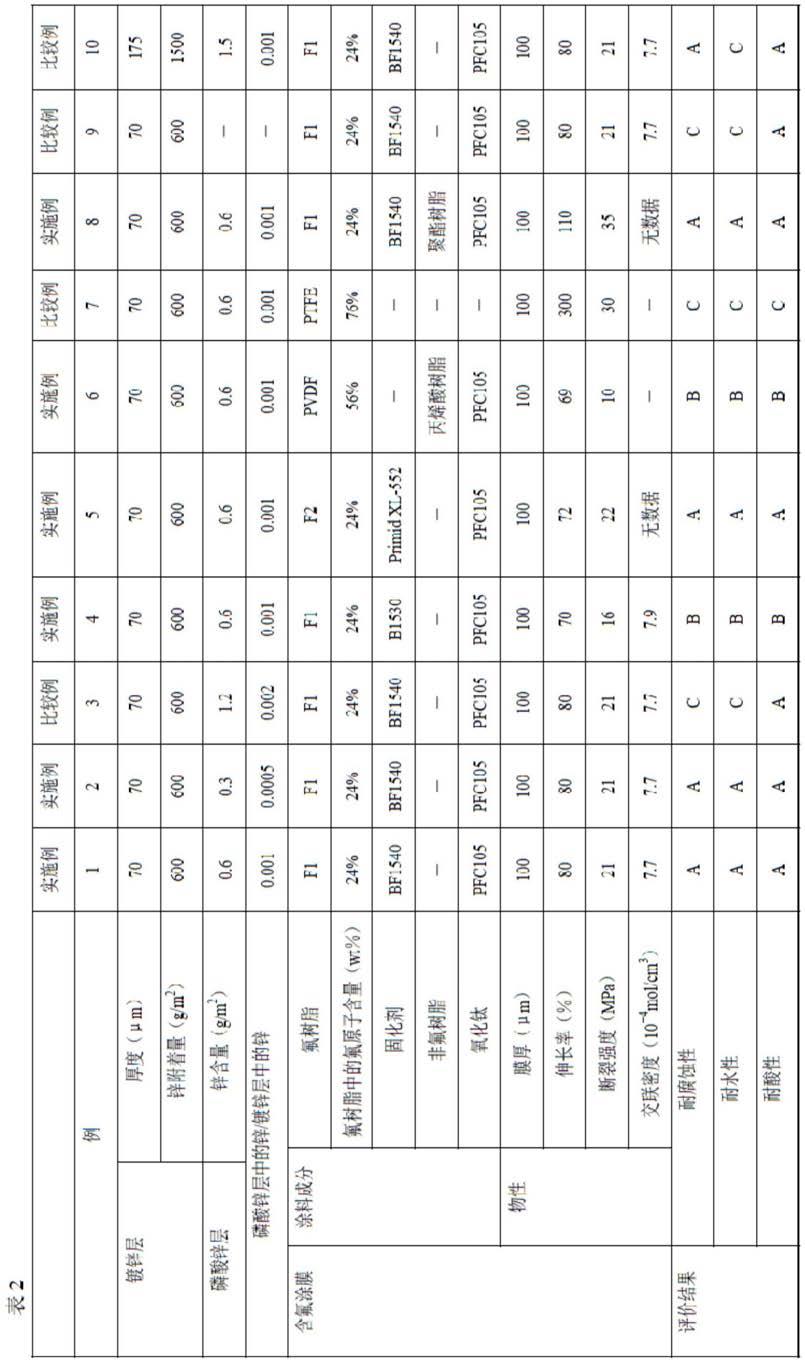

例1~10

[0119]

[含氟粉体涂料的制造]

[0120]

用高速搅拌机(凌宇公司制)将下表1中所示的含氟粉体涂料的各成分混合10秒钟,得到了粉末状的混合物。将所得的混合物作为原料,使用2轴挤出机(凌宇公司制,25mm径螺杆挤出机)进行熔融混炼,得到混炼物。

[0121]

将得到的混炼物逐渐冷却至23℃,并使用粉碎机(凌宇公司制,商品名:dj-05)在23℃下粉碎,得到粉体组合物,以200目分级,得到粉体涂料(平均粒径为70μm)。

[0122]

各例中所用的含氟粉体涂料的成分(质量%)示于下表1。

[0123]

表1

[0124] 12345678910f168.168.168.168.1---35.368.168.1f2----83.4-----

pvdf-----59.5----ptfe------100---聚酯树脂-------35.3--丙烯酸树脂-----25.5----pfc10515.015.015.015.015.015.0-15.015.015.0b153016.916.916.9----14.416.916.9bf1540---16.9------primid xl-552----1.6-----脱气体剂0.40.40.40.40.40.4-0.40.40.4表面调整剂0.10.10.10.10.10.10.10.10.10.1

[0125]

[表1中各成分的详细说明]

[0126]

·

f1:制造例1中制造的氟树脂f1

[0127]

·

f2:制造例2中制造的氟树脂f2

[0128]

·

ptfe:聚四氟乙烯,agc株式会社商品名“fluon ptfe ad911e”[0129]

·

pvdf:聚偏氟乙烯,东岳公司商品名“ds203”[0130]

·

聚酯树脂:湛新公司商品名“crylcoat(注册商标)4890-0”,mn:2500

[0131]

·

丙烯酸树脂:dic株式会社商品名

“ファインディック

a-254”[0132]

·

b1530:封端化异氰酸酯类固化剂(德固赛公司商品名“vestagon b1530”)

[0133]

·

bf1540:无封端剂的异氰酸酯类固化剂(德固赛公司商品名“vestagon bf1540”)

[0134]

·

primid xl-552:n,n,n',n'-四-(2-羟乙基)-己二酰胺,一分子中具有2个以上β-羟烷基酰胺基的固化剂,ems公司商品名“primid xl-552”[0135]

·

pfc105:氧化钛颜料(石原产业株式会社制)

[0136]

·

苯偶姻:脱气体剂

[0137]

[试片的制作]

[0138]

将钢材浸入热熔了锌的锌浴中,以在钢材上形成镀锌层。然后,在镀锌层上实施磷酸锌系化成处理,以形成磷酸锌层。接着,通过将其浸渍于含氟粉体涂料流动的流化槽中来形成涂装层,再于200℃的气氛中保持20分钟而使其固化,从而形成含氟涂膜。藉此,获得了从基材侧起依次具有镀锌层、磷酸锌层和含氟涂膜的复合材料,将其作为试片以供以下评价。其评价结果示于下表2。

[0139]

[测定方法]

[0140]

羟值

·

酸值:jis k 0070-3(1992)

[0141]

玻璃化温度tg:用差示扫描量热测定(dsc)法测定的聚合物的中间点玻璃化温度

[0142]

数均分子量mn:将聚苯乙烯作为标准物质并用凝胶渗透色谱法测定而得的值

[0143]

单元:单元是指由单体聚合而直接形成并来源于1分子上述单体的原子团以及对上述原子团的一部分进行化学转换而得的原子团的统称。通过核磁共振(nmr)法对聚合物进行分析,求出各单元相对于聚合物所含的全部单元的含量(摩尔%)。

[0144]

氟原子含量:氟原子含量是氟原子质量相对于氟树脂总质量的比例(质量%),通过核磁共振(nmr)法来测定。

[0145]

交联密度:制备仅含氟涂膜的膜,使用固定粘弹性测定装置以拉伸模式进行测定,

以求出储能弹性模量(e

′

)的温度依赖性。用所得的储能弹性模量的平坦区域的值根据下式算出交联密度。

[0146]

交联密度的计算公式:

[0147]

n=e'/3rt

[0148]

n:交联密度(摩尔/cc)1cm3=1cc

[0149]

r:气体常数(8.31j/k

·

摩尔=n

·

m/k

·

摩尔=107达因

·

cm/k

·

摩尔)

[0150]

t:平坦区域储能弹性模量的绝对温度(k)

[0151]

e':平坦区域储能弹性模量(达因/cm2)

[0152]

伸长率和断裂强度:制备仅含氟涂膜的膜,使用orientec tensilon rtc-1310a(orientec公司制),以含氟涂膜尺寸为10mm

×

100mm、卡盘间距为50mm、拉伸速度为50mm/分钟、拉伸恒温槽的温度为23℃的条件进行拉伸试验和断裂强度试验,测定含氟涂膜在拉伸方向上的最大伸长率({(拉伸试验后的长度)-(拉伸试验前的长度)}/拉伸试验前的长度

×

100)(%)和断裂强度。

[0153]

镀锌层上的锌附着量:根据jis h 0401(2007)通过直接法来测定。即,在镀锌之前将试片称重,然后在镀锌后再称重,由增量求出附着量;或者使用磁力式测定装置测定制品的镀膜厚度,再由该镀膜厚度通过换算来求出附着量。

[0154]

附着量的换算是以镀锌膜的密度为7.2g/cm3计,

[0155]

a=7.2

×

t

[0156]

a:锌附着量(g/m2)

[0157]

t:镀膜厚度(μm)

[0158]

磷酸锌层的锌含量:用日本电子株式会社制造的能量分散型荧光x射线分析仪测定。

[0159]

[评价方法]

[0160]

*耐腐蚀性

[0161]

根据耐盐水喷雾性测试法(jis k5600-7-1:1999)来评定。将试片的防腐蚀处理面侧横切后进行盐水喷雾,3000小时后观察横切部位所产生的锈蚀状态,按照以下标准进行评价。

[0162]

a:生锈少、能够清楚识别横切部位。

[0163]

b:生锈、难以识别横切部位。

[0164]

c:大量生锈、并且还观察到横切部位膨胀和剥离。

[0165]

*耐水性

[0166]

对试片实施30个循环的以下工序1~3,目视观察试片的防腐蚀处理面的异常情况,按照以下标准进行评价。

[0167]

工序1:在20℃的水中浸渍16小时

[0168]

工序2:在-20℃的环境下静置4小时

[0169]

工序3:在50℃、湿度98%的高湿度环境下静置4小时

[0170]

a:防腐蚀处理面上无异常

[0171]

b:观察到防腐蚀处理面上的含氟涂膜膨胀

[0172]

c:观察到防腐蚀处理面上的含氟涂膜剥离或开裂

[0173]

*耐酸性

[0174]

将试片在硫酸水溶液中浸渍10天后,目视观察试片的防腐蚀处理面的状态,按照以下标准进行评价。

[0175]

a:防腐蚀处理面上无异常

[0176]

b:观察到防腐蚀处理面上的含氟涂膜膨胀或变色

[0177]

c:观察到防腐蚀处理面上的含氟涂膜剥离

[0178][0179]

从表2的结果可见,例1~2、4~6、8在耐腐蚀性、耐水性、耐酸性方面均得到了良好效果,尤其是例1~2、5、8,含氟涂膜与下层之间的密合性相当好,毫无涂膜腐蚀或涂膜边缘

部膨胀,在耐腐蚀性、耐水性、耐酸性方面极为优异。例3中,磷酸锌层的锌含量高,因此与含氟涂膜的密合性不佳,在耐腐蚀性、耐水性方面不佳。例7中,氟树脂采用的是氟原子含量高的ptfe,含氟涂膜与下层密合性差,在耐腐蚀性、耐水性、耐酸性方面均不佳。例9中,未进行磷化处理而没有磷酸锌层,含氟涂膜难以附着在镀锌层上,虽然具有耐酸性,但耐腐蚀性、耐水性方面均不佳。例10中,镀锌层的锌附着量和磷酸锌层的锌含量都很高,导致含锌过多,虽然不易腐蚀、但各层间难以密合,且耐水性不佳,会在镀锌层上产生开裂。

[0180]

产业上利用的可能性

[0181]

本发明复合材料具备改进的防腐蚀性能和长期耐天候老化寿命,即使在严酷环境下也能够高度防腐蚀,使用寿命超长,可广泛用于城际铁道、桥梁、输电铁塔和通信铁塔等建设项目。