稀土掺杂氢氧化物纳米片溶胶、稀土掺杂氢氧化物纳米片发光膜和可穿戴oled

技术领域

1.本技术涉及光医疗领域,更具体地说,它涉及一种稀土掺杂氢氧化物纳米片溶胶、稀土掺杂氢氧化物纳米片发光膜和可穿戴oled。

背景技术:

2.oled属于一种电流型的有机发光器件,其作用原理是,在电场的作用下,阳极产生的空穴和阴极产生的电子就会发生移动,分别向空穴传输层和电子传输层注入,迁移到发光层。当二者在发光层相遇时,产生能量激子,从而激发发光分子最终产生可见光。

3.oled可低温加工在各种柔性衬底上,被认为是特别适合可穿戴设备或人体可接触设备,易于实现轻柔、灵活、可拉伸和物体共形的光源技术。目前,oled也被用在可穿戴医疗领域,如健康监测传感器测量心跳和血氧水平、高级伤口护理或皮肤护理的光贴片或面膜等。为了使oled发光波长满足光医疗对不同波段光的要求,常使用稀土荧光粉和有机发光材料对其进行调整。

4.针对上述中的相关技术,发明人发现该技术中至少存在如下问题:有机发光材料oled的光谱具有较宽的半峰宽,无法满足医疗领域所需的精确光谱控制。

技术实现要素:

5.为了实现精准的光谱控制,本技术提供一种稀土掺杂氢氧化物纳米片溶胶、稀土掺杂氢氧化物纳米片发光膜和可穿戴oled。

6.第一方面,本技术提供一种稀土掺杂氢氧化物纳米片溶胶,采用如下的技术方案:一种稀土掺杂氢氧化物纳米片溶胶,通过以下步骤制备获得:s1,将稀土组分配制成稀土前驱体溶液;所述稀土组分,按摩尔百分比计算,包括95~99.8%的主体稀土氧化物和0.2~5%的客体稀土氧化物,或包括95~99.8%的主体稀土盐和0.2~5%的客体稀土盐;且所述稀土组分中,主体稀土元素和客体稀土元素互不相同;s2,使用ph调节剂调节稀土前驱体溶液至ph=6~7,得到稀土共聚物;s3,将稀土共聚物在90~150℃下加热处理12~24h,后冷却,收集沉淀,得到层状稀土氢氧化物;s4,将层状稀土氢氧化物与非极性溶剂混合,得到稀土掺杂氢氧化物纳米片溶胶;其中,当稀土组分由主体稀土氧化物和客体稀土氧化物组成时,可采用酸性溶液溶解,如稀硝酸、稀硫酸等,本技术实施例中仅以稀硝酸为例做简要说明;当稀土组分由主体稀土盐和客体稀土盐组成时,可直接采用去离子水溶解,且稀土盐可选为硝酸盐、硫酸盐等,本技术实施例中仅以硝酸盐为例做简要说明;步骤s2调节ph后或步骤s3加热处理后,还加入插层剂;所述插层剂可为苯甲酸钠、十二烷基苯磺酸钠、十二烷基磺酸钠或其他插层剂;

步骤s4中,非极性溶剂可为正丁醇、甲酰胺或其他非极性溶剂;步骤s4中,可通过超声处理、搅拌或球磨的方式得到稀土掺杂氢氧化物纳米片溶胶。

7.优选的,所述超声处理的功率为800~1200w,时间为20~40min;所述搅拌的转速为500~700r/min,时间为48~72h。

8.通过采用上述技术方案,以两种不同的稀土氧化物或稀土盐为原料配置稀土前驱体溶液,调节ph后,经过水热处理得到层状稀土氢氧化物(lrh)。lrh的结构与水滑石结构类似,lrh由正电性的二维结构稀土氢氧化物层板堆叠而成,层间存在补偿电荷的阴离子,是一种阴离子型层状化合物。由于稀土离子具有特殊的4f电子态能级,其发射光谱具有发射波长范围宽、谱带窄、纯度高且发光单色性好的优点。因此,lrh可以发挥出层状结构和稀土离子的双重优势,从而具备极好的发光性能,同时,因其谱带窄,实现了精准的光谱控制,可充分满足光医疗领域的需要。

9.通过调节稀土共聚物的ph和水热处理的温度,并通过在水热处理前或水热处理后加入插层剂,均可使插层更加充分,得到结晶性好的lrh。然后将得到的lrh与非极性溶剂混合,剥离得到稀土掺杂氢氧化物纳米片溶胶。该溶胶内存在大量的二维材料稀土掺杂氢氧化物纳米片,因二维材料具有极大的比表面积,还大大提高了稀土原子的利用率,提高了稀土材料的使用效率,有利于实现原子经济。

10.在成膜时,因稀土掺杂氢氧化物纳米片溶胶内带有电荷,所以可通过物理方式,如提拉、旋涂等,或化学方式,如电沉积、自组装等成膜,在提高了其成膜性能的同时,还可大大降低膜层厚度,提高了透光性能。并且,在光医疗领域,可将稀土掺杂氢氧化物纳米片溶胶直接成膜至oled基材表面,得到可应用于光医疗领域的可穿戴oled,实现发光膜的简单、快速制备。

11.值得指出的是,虽然上述仅举例说明了将稀土掺杂氢氧化物纳米片溶胶成膜应用在光医疗领域及其一种应用形式,但并不限制将上述稀土掺杂氢氧化物纳米片溶胶应用于其他领域或其他应用形式来发挥其效果。

12.第二方面,本技术提供一种稀土掺杂氢氧化物纳米片发光膜,采用如下的技术方案:一种稀土掺杂氢氧化物纳米片发光膜,由上述稀土掺杂氢氧化物纳米片溶胶沉积到基板上形成。

13.进一步的,所述基板可为玻璃或金属板。

14.本技术实施例中,仅以玻璃,具体为ito导电玻璃为例,做简要说明,但并不限制上述其他led基板在实现本技术技术方案中的应用。

15.优选的,沉积方式为电沉积、提拉、旋涂和自组装中的任意一种。

16.通过采用上述技术方案,将稀土掺杂氢氧化物纳米片溶胶通过物理方式,如提拉、旋涂等,或化学方式,如电沉积、自组装等沉淀到基板上形成的稀土掺杂氢氧化物纳米片发光膜,不仅具有较好的成膜性能,还大大减少膜层厚度,提高了透光性能,应用于可穿戴oled,实现了精准的光谱控制,可充分满足光医疗领域的需要。

17.第三方面,本技术提供一种可穿戴oled,采用如下的技术方案:一种可穿戴oled,包括上述的稀土掺杂氢氧化物纳米片发光膜;

还包括包覆在所述稀土掺杂氢氧化物纳米片发光膜外侧的薄膜封装。

18.可选的,所述薄膜封装材料为pvc、pmma、ps、pvdf中的任意一种。

19.通过采用上述技术方案,可穿戴oled的稀土掺杂氢氧化物纳米片发光膜,实现了对光谱的精准控制。同时,其外侧的薄膜封装可通过将上述高分子材料通过提拉、旋涂等方法涂覆到稀土掺杂氢氧化物纳米片发光膜表面,可用于防水、防尘,并且可减少发光膜在使用过程中脱落的现象。

20.综上所述,本技术具有以下有益效果:1.本技术将稀土材料制备成稀土掺杂氢氧化物纳米片,同时发挥出二维结构和稀土离子的双重优势,不仅具备极好的发光性能,同时发射波长范围宽、普带窄、纯度高,且发光单色性好,实现了精准的光谱控制;2.本技术制备的稀土掺杂氢氧化物纳米片溶胶带有电荷,可使用物理,如提拉、旋涂等,或化学,如电沉积、层层自组装等方式成膜,成膜简单、快捷,并且可成膜在多种基体上,如沉积在oled基板表面等,应用范围广;3.本技术的稀土掺杂氢氧化物纳米片可实现从单层到多层的制备,利用了二维材料极大的比表面积,提高了稀土原子的利用率,具有高效、经济、环保、节能的优点;4.因稀土元素种类较多,发光范围从可见光一直延伸到红外光,能满足大部分光照波长的需求,在制备稀土掺杂氢氧化物纳米片溶胶时,可根据需要选择不同的掺杂元素或掺杂含量,即可得到不同发光效率和发光波长的稀土掺杂氢氧化物纳米片发光膜,进一步扩大了其适用范围;5.本技术的稀土掺杂氢氧化物纳米片发光膜的柔性较好,可满足柔性oled的使用需求;6.本技术的稀土掺杂氢氧化物纳米片发光膜应用于可穿戴oled,可实现精准的光谱控制,可充分满足光医疗领域的需求。

附图说明

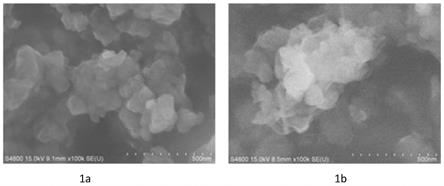

21.图1a-图1b分别是本技术对比例a和实施例a中lrh的sem图;图2a-图2b是本技术实施例a中lrh片层厚度检测的afm图;图3a-图3b分别是本技术试验三中对照组和实施例1的荧光光谱图。

具体实施方式

22.以下结合附图和实施例对本技术作进一步详细说明。

23.实施例:稀土掺杂氢氧化物纳米片溶胶实施例a一种稀土掺杂氢氧化物纳米片溶胶,其制备方法包括以下步骤:s1,将稀土组分配制成稀土前驱体溶液,具体的一种实施方式为:按摩尔比19:1加入氧化钇和氧化铕共1 g,溶解于200ml、质量浓度为0.5%的稀硝酸中,搅拌30min,即得稀土前驱体溶液;s2,使用质量浓度为5%的稀氨水调节稀土前驱体溶液至ph=7,加入2g插层剂苯甲酸钠,得到稀土共聚物;

s3,将稀土共聚物转移到聚四氟乙烯反应釜中,调节反应温度为120℃,反应12h,将反应产物用去离子水抽滤冲洗3次,在60℃烘箱中干燥12h,得到层状稀土氢氧化物;s4,取0.2mg层状稀土氢氧化物,分散至200ml非极性溶剂正丁醇中,在1000 w的功率下,超声处理30min,得到稀土掺杂氢氧化物纳米片溶胶。

24.实施例b一种稀土掺杂氢氧化物纳米片溶胶,与实施例a的不同之处在于:步骤s1中,所使用的稀土组分不同,本实施例中,s1的具体步骤为:按摩尔比499:1加入氧化钇和氧化铽共1 g,溶解于200ml、质量浓度为0.5%的稀硝酸中,搅拌30min,即得稀土前驱体溶液。

25.实施例c一种稀土掺杂氢氧化物纳米片溶胶,与实施例a的不同之处在于:步骤s1中,所使用的稀土组分不同,本实施例中,s1的具体步骤为:按摩尔比19:1加入氧化钇和氧化铈共1 g,溶解于200ml、质量浓度为0.5%的稀硝酸中,搅拌30min,即得稀土前驱体溶液。

26.实施例d一种稀土掺杂氢氧化物纳米片溶胶,与实施例a的不同之处在于:步骤s1中,所使用的稀土组分不同,本实施例中,s1的具体步骤为:按摩尔比19:1加入硝酸钇和硝酸铕共1 g,溶解于500ml去离子水中,搅拌30min,即得稀土前驱体溶液。

27.实施例e一种稀土掺杂氢氧化物纳米片溶胶,与实施例a的不同之处在于:步骤s2中稀土前驱体溶液的ph和步骤s3中水热反应的条件不同,本实施例中,步骤s2中稀土前驱体溶液的ph=6,步骤s3中水热反应的温度为140℃,反应时间为24h。

28.实施例f一种稀土掺杂氢氧化物纳米片溶胶,与实施例a的不同之处在于:步骤s2中,插层剂使用十二烷基苯磺酸钠。

29.实施例g一种稀土掺杂氢氧化物纳米片溶胶,与实施例a的不同之处在于:插层剂在步骤s3中加入,s3的具体步骤为:将稀土共聚物转移到聚四氟乙烯反应釜中,调节反应温度为120℃,反应12h,加入2g插层剂苯甲酸钠,将反应产物用去离子水抽滤冲洗3次,在60℃烘箱中干燥12h,得到层状稀土氢氧化物。

30.实施例h一种稀土掺杂氢氧化物纳米片溶胶,与实施例a的不同之处在于:步骤s4中,使用的非极性溶剂为甲酰胺。

31.实施例i一种稀土掺杂氢氧化物纳米片溶胶,与实施例a的不同之处在于:步骤s4中,通过搅拌的方式得到稀土掺杂氢氧化物纳米片溶胶,搅拌的转速为600r/min,搅拌时间为60h。

32.实施例:稀土掺杂氢氧化物纳米片发光膜实施例1一种稀土掺杂氢氧化物纳米片发光膜,其制备步骤为:将实施例a制备得到的稀土掺杂氢氧化物纳米片溶胶,通过电沉积的方式沉积到基板上形成,本实施例中,具体的一种实施方式为:取50ml实施例a制得的稀土掺杂氢氧化

物纳米片溶胶于烧杯中,放入ito导电玻璃,在60v的条件下处理5min,即得。

33.实施例2一种稀土掺杂氢氧化物纳米片发光膜,其制备步骤为:将实施例b制备得到的稀土掺杂氢氧化物纳米片溶胶,通过自组装的方式沉积到基板上形成,本实施例中,具体的一种实施方式为:(1)将ito导电玻璃浸泡到质量浓度为1.25g/l,ph=9的聚乙烯亚胺溶液中静置20min,使用去离子水洗净,通惰性气体干燥,本实施例中采用氮气;(2)将经过上述(1)处理后的ito导电玻璃浸泡到质量浓度为1g/l的聚苯乙烯磺酸钠阴离子中静置20min,使用去离子水洗净,通氮气干燥;(3)将经过上述(2)处理后的ito导电玻璃浸泡至实施例b制得的稀土掺杂氢氧化物纳米片溶胶中静置20min;(4)将经过上述(3)处理后的ito导电玻璃再次重复步骤(2)、(3),即得。

34.实施例3-9一种稀土掺杂氢氧化物纳米片发光膜,与实施例1的不同之处在于,按照实施例1中的制备方法,分别使用实施例c-i制备得到的稀土掺杂氢氧化物纳米片溶胶制备获得。

35.应用例:可穿戴oled应用例1-9一种可穿戴oled,由oled和包覆在oled基板表面的稀土掺杂氢氧化物纳米片发光膜组成。其中,oled基板表面的发光膜分别为实施例1-9中得到的稀土掺杂氢氧化物纳米片发光膜。

36.应用例10一种可穿戴oled,与应用例1的不同之处在于,稀土掺杂氢氧化物纳米片发光膜远离oled基板的一侧包覆有薄膜封装,本实施例中,薄膜封装为通过提拉法包覆的pvdf薄膜。

37.对比例对比例a一种稀土掺杂氢氧化物纳米片溶胶,与实施例a的不同之处在于,制备过程中未使用插层剂。

38.性能检测试验试验一:lrh片层厚度测试取实施例a和对比例a中的lrh进行sem分析,结果如图1所示。

39.由图1a和图1b可知,对比例a中未插层的lrh片层较厚,而实施例a中插层后的lrh片层明显变薄,层间距变宽。通过进一步分析可知,使用插层后的lrh制备稀土掺杂氢氧化物纳米片发光膜,可大大降低发光膜的厚度,有利于提高稀土原子的利用率,且可简单、快速地实现柔性oled发光膜的制备。

40.经测试,实施例b-i中lrh片层的sem图与实施例a中的结果基本相似。

41.试验二:lrh厚度检测取实施例a中的lrh进行afm分析,结果如图2所示。

42.通过分析图2a和图2b可知,单原子层的lrh厚度约为0.7~0.8nm,双原子层的厚度为1.4~1.6nm。由此表明了,本技术中的方法,可实现lrh单原子层到多原子层的有效制备,

从而提高稀土原子利用率。

43.试验三:半峰宽检测对照组:使用邻菲罗啉配位的锌配合物。

44.使用荧光光谱仪(fls-980)分别检测对照组和实施例1稀土掺杂氢氧化物纳米片发光膜的荧光性能,结果如图3所示。

45.由图3a可知,对照组中锌配合物的发射峰半峰宽为80nm左右;由图3b可知,实施例1中稀土纳米片的发射峰半峰宽仅为10nm左右,远低于对照组的半峰宽。由此表明了,本技术的稀土掺杂氢氧化物纳米片具有谱带窄、纯度高的优点,可实现精准的光谱控制,充分满足光医疗领域的需要。

46.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。