1.本发明属于化工技术领域,具体涉及一种高温合成型导热油组合及其制备方法。

背景技术:

2.导热油是一种安全高效的传热介质,属有机热载体,按其结构可分为烃、醚、醇、硅油、含卤烃及含氮杂环等。目前国内外使用最多的导热油是烃,即组成的元素只有碳及氢两种。与水作为传热介质相比,导热油具有使用温度高、蒸气压低和使用方便等特点,同时也具有传热效果好、加热均匀等优点,被广泛应用于加热、冷却、余热回收、太阳能等工业领域及日常生活之中。

3.随着我国工业生产的迅速发展,导热油作为一种高效、安全的传热介质,需求量呈现出一定的增长趋势,且以高端合成导热油的需求增长尤为突出。传统的导热油产品虽具有一定的高温热稳定性和传热特性,但由于其产品自身结构的原因,多属于烷烃或一般性芳烃等成分,存在使用寿命短、易结焦等突出缺点,影响到系统长效的正常安全运行,高温热稳定性能和使用寿命不能有效的满足工业新技术和新工艺的加工温度等方面的特殊要求,需要有一种新的耐高温的使用寿命长的高温合成型导热油产品与之相配套。中国专利cn103305192a公开了一种高温导热油组合物,其导热油可耐320℃的高温。但是随着工业的发展,上述导热油已无法满足耐高温性和长期使用的稳定性的要求。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种新的高温导热油。这种高温导热油的高温热稳定性满足gb 23971中技术要求,性能明显优于目前市售的导热油产品,可满足耐高温、稳定性强和长寿命等使用方面的技术要求。

5.本发明所述的高温导热油由包括如下重量份的原料制备而成:

6.合成芳烃基础油99~99.5%,

7.高温抗氧剂0.01~1.0%,

8.清净剂0.01~1.0%,

9.分散剂0.01~1.0%,

10.金属钝化剂0.01~1.0%

11.所述合成芳烃基础油为氢化三联苯、三联苯、氢化四联苯、氢化五联苯、二异丙基萘、二异丙基联苯、1,2,3,4-四氢-6-(1-苯基乙基)萘、二苄基甲苯、苄基甲苯和二甲苯基醚中的多种。

12.本发明所述的组合物通过选择合成芳烃基础油,尤其是选择上述几种基础油的组合,可有效地提高油品的耐高温性能和稳定性。高温抗氧剂加入量控制在0.01~1.0%,当加入量过小时,会影响导热油的抗氧化变质能力;当加入量过大时,高温下分解产生黑色颗粒沉淀物,影响产品质量。清净剂的加入量控制在0.01~1.0%,当加入量过小时,不能完全中和酸性氧化物,增溶、中和、防锈效果差;当加入量过大时,会产生相应的絮状物,影响导

热油的使用效果。分散剂的加入量控制在0.01~1.0%,当加入量过小时,分散性能差,不能有效控制沉淀物的生成;当加入量过大时反而有副作用。金属钝化剂的添加量控制在0.01~1.0%,当加入量过小或过大时,油品使用寿命缩短。总之,本发明通过选择特定的基础油,并调整其他组分的用量与之相匹配,可有效地提高油品的耐高温性能和稳定性能。

13.优选的,所述合成芳烃基础油至少包括氢化三联苯、三联苯、氢化四联苯、氢化五联苯和二苄基甲苯,上述几种基础油在热稳定性能方面具有较好的协调效应,可提升各自在单独使用时不具有的耐受更高温度的性能。

14.优选的,所述氢化三联苯的质量百分数为54~78%,所述三联苯的质量百分数为1~5%,所述氢化四联苯的质量百分数为2~15%,所述五联苯的质量百分数为2~8%,所述二苄基甲苯的质量百分数为5~9%。

15.优选的,所述高温抗氧剂为四(3,5-二叔丁基-4-羟基)苯丙酸季戊四醇酯、3-(3,5-二叔丁基-4-羟基苯基)丙酸正十八烷醇酯和3-(3,5-二叔丁基-4-羟基苯基)丙酸正十八烷醇酯中的一种或两种,该种高温抗氧剂的组合能够进一步提升组合芳烃基础油的热稳定性。

16.优选的,所述的清净剂为烷基水杨酸盐(包括但不限于t109)、高碱值合成磺酸盐(包括但不限于t106,包括镁盐和钙盐等)、硫化烷基酚盐(包括但不限于s206及oloa 219)等。

17.优选的,所述的分散剂为双烯基丁二酰亚胺无灰分散剂(包括但不限于t152)、高氮聚异丁烯丁二酰亚胺(包括但不限于t154)或低氮聚异丁烯丁二酰亚胺无灰分散剂(包括但不限于t155)等。

18.优选的,所述金属钝化剂所述的金属钝化剂为杂环苯并三唑衍生物(包括但不限于t551和t553等)

19.作为优选的方案,本发明的导热油由包括如下重量份的原料制备而成:

20.由包括如下重量份的原料制备而成:

21.合成芳烃基础油99~99.2%,

22.高温抗氧剂0.2~0.8%,

23.清净剂0.1~0.5%,

24.分散剂0.1~0.5%,

25.金属钝化剂0.1~0.3%,

26.作为优选的方案,由包括如下重量份的原料制备而成:

27.氢化三联苯78%、三联苯2%,氢化四联苯5%、氢化五联苯2%、二苄基甲苯5%、二甲苯基醚2.2%、二异丙基萘2.1%、二异丙基联苯3.2%、抗氧剂1010 0.1%、抗氧剂168 0.1%、清净剂oloa 219 0.1%、分散剂t152 0.1%、金属钝化剂t551 0.1%;

28.氢化三联苯71%、三联苯4%,氢化四联苯5%、氢化五联苯4%、二苄基甲苯5%、苄基甲苯5%、二异丙基联苯5%、高温抗氧剂3114 0.1%、高温抗氧剂1010 0.3%、清净剂t109 0.2%、清净剂s206 0.1%、分散剂t154 0.1%、金属钝化剂t553 0.2%;

29.氢化三联苯65%、三联苯5%,氢化四联苯8%、氢化五联苯5%、二苄基甲苯5%、苄基甲苯6%、1,2,3,4-四氢-6-(1-苯基乙基)萘5%、抗氧剂3114 0.1%、抗氧剂168 0.5%、清净剂t106 0.1%、分散剂t155 0.2%、金属钝化剂t551 0.1%;

30.氢化三联苯59%、三联苯6%,氢化四联苯10%、氢化五联苯8%、二苄基甲苯6%、苄基甲苯5%、二甲苯基醚5%、二异丙基萘5%、二异丙基联苯3%、抗氧剂1076 0.5%、抗氧剂168 0.1%、清净剂oloa 219 0.1%、分散剂t154 0.2%、金属钝化剂t553 0.1%;

31.氢化三联苯57%、三联苯3%,氢化四联苯12%、氢化五联苯5%、二苄基甲苯8%、苄基甲苯7%、二甲苯基醚2%、二异丙基联苯3%、1,2,3,4-四氢-6-(1-苯基乙基)萘2%、抗氧剂1010 0.1%、抗氧剂1076 0.1%、清净剂t106 0.1%、清净剂oloa 219 0.1%、分散剂t152 0.3%、分散剂t155 0.1%、金属钝化剂t553 0.1%、金属钝化剂t551 0.1%;

32.氢化三联苯54%、三联苯1%,氢化四联苯12%、氢化五联苯7%、二苄基甲苯9%、苄基甲苯5%、二甲苯基醚3.2%、二异丙基萘3%、1,2,3,4-四氢-6-(1-苯基乙基)萘5%、抗氧剂3114 0.1%、抗氧剂1010 0.1%、清净剂t109 0.1%、清净剂oloa 219 0.1%、分散剂t154 0.3%、金属钝化剂t553 0.1%。

33.本发明还保护本发明所述高温导热油的制备方法,包括如下步骤:

34.先将基础油加热到70~90℃,加入高温抗氧剂搅拌至均匀透明,然后再加入清净剂、分散剂、金属钝化剂进行复配。

35.本发明具有如下有益效果:

36.本发明选择具有适宜芳烃结构的基础油,加入高温抗氧剂、清净剂、分散剂、金属钝化剂等复配而成,对添加剂种类及配比进行选择,各组分合理配比,达成协同作用,得到最高使用温度达350℃的以芳烃类基础油为主的一种高温导热油。通过测定酸值、粘度、闪点、铜片腐蚀、残炭等理化指标以及热氧化安定性、热稳定性,全面评定导热油产品性能以满足有机热载体国家强制性标准(gb 23971)的技术要求。

37.本发明的一种高温导热油组合物具有热稳定性好、热氧化安定性好、传热效果好、易于工业化生产等优点,最高使用温度高达350℃,可液相使用。

具体实施方式

38.以下实施例用于说明本发明,但不用来限制本发明的范围。

39.本发明所述高温导热油组合物的组分见表1,其制备过程包括但不限于:先将基础油加热到80℃,然后按配比加入高温抗氧剂搅拌至均匀透明,然后再分别加入清净剂、分散剂、金属钝化剂,搅拌均匀而成。

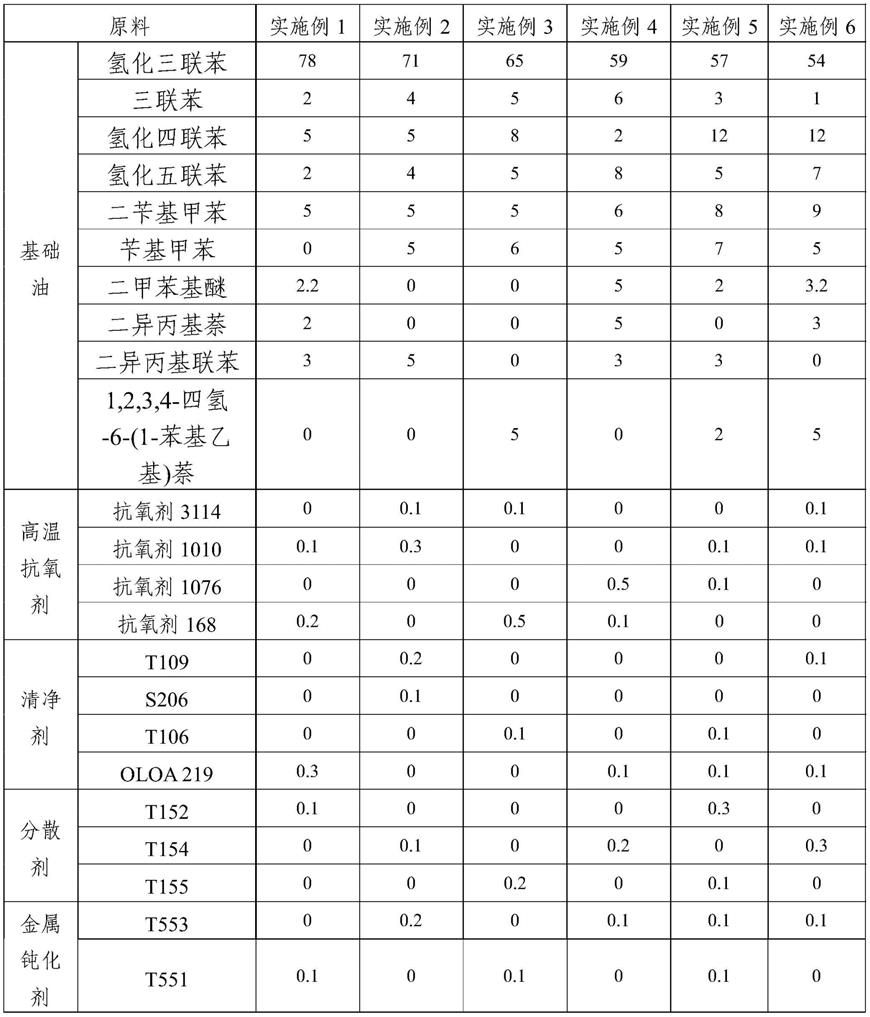

40.表1高温合成型导热油配方

[0041][0042]

其中,上述实施例中芳烃基础油组合物在40℃粘度为15-35mm2/s不等。

[0043]

对比例1

[0044]

例1相比,其区别在于,所述基础油中不包括二苄基甲苯,氢化三联苯83%。

[0045]

对比例2

[0046]

与实施例1相比,其区别在于,所述基础油中不包括三联苯,氢化三联苯75%。

[0047]

对比例3

[0048]

与实施例1相比,其区别在于,氢化三联苯54%,三联苯的用量为10%,氢化四联苯的用量为20%。

[0049]

对比例4

[0050]

与实施例1相比,其区别在于,所述抗氧剂为普通抗氧剂irganox l570.1%、irganox l570.2%。

[0051]

效果验证

[0052]

将实施例1-6和对比例进行各项性能评定,结果包括但不限于下:

[0053]

表2实施例高温合成型导热油评价数据

[0054][0055][0056]

表3对比例导热油评价数据

[0057][0058]

通过以上性能的评价,效果最优的实施例为2。

[0059]

标准为国家有机热载体执行标准(gb23971)。

[0060]

以上数据表明,本发明的高温合成导热油产品可以满足国家标准;其具有优异的热稳定性能,可有效防止沉积物和大量低沸物的产生,而对比例则达不到相应的效果。

[0061]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。