1.本专利涉及化学机械抛光领域制备领域,具体涉及一种由二氧化铈、二氧化锆、氧化镨、氧化铝、二氧化硅复合的氧化物磨粒的制备方法。

背景技术:

2.化学机械抛光(chemical mechanical polishing,cmp)是walsh和herzog在 1965年首次提出(以二氧化硅为抛光浆料),通过超微粒子的研磨作用和浆料的化学腐蚀作用在被研磨的工件表面形成光洁平坦(可达纳米级)表面(胡建东,南昌大学博士论文2007)。化学机械抛光是机械磨削和化学腐蚀的组合技术,己经应用于各种需要平整化的工件(包括蓝宝石,半导体硅片,金属片等)的化学机械抛光,近十几年在半导体工业中获得了引人注目的发展。

3.人们用抛光粉对玻璃表面进行抛光处理已经有几百年的历史,而在半导体行业,cmp最早用于硅基片的抛光(胡建东,南昌大学博士论文2007)。1990年 ibm公司首先提出了cmp平面化技术,并于1991年成功的应用于64mb的 dram生产(胡建东,南昌大学博士论文2007)。此后,各种电子元器件的抛光走向cmp。由于传统的平面化技术,如热流法、旋转式玻璃法、回蚀法、选择淀积法、低压cvd、等离子增强cvd等等,都只能对工件进行局部平整化,不能做到全局平面化;而cmp可以获得全局平面化效果的平整化技术。因此,在当前的半导体科技中,cmp已经成为众所瞩目的抛光技术,其技术进步已经影响着半导体技术的发展。

4.化学机械抛光的抛光液一般由超细固体粒子研磨剂(如纳米或亚微米ceo2, sio2、a12o3粒子),表面活性剂,氧化剂,稳定剂等组成,固体粒子提供研磨作用,而氧化剂提供腐蚀溶解作用。抛光液的化学成分及浓度,固体粒子的种类、大小、形貌及浓度,抛光浆料的ph值、粘度、流速及流动途径等对材料的去除都有重要的影响(胡建东,南昌大学博士论文2007)。磨粒(抛光粉)对抛光性能的影响研究比较多。通常认为磨粒的硬度,粒径,内部缺陷等对抛光性能有着比较重要的影响。其中有一项指标,就是抛光活性。抛光粉化学活性指在抛光过程中抛光粉通过化学或其它相关作用对工件表面水化层物质的去除能力。对于相同成分的抛光粉,其化学活性主要是由晶格缺陷引起,一般情况下,在一定范围内,内部晶格缺陷多的抛光粉化学活性高。因而可通过某些手段增加抛光粉晶格缺陷以提高其抛光能力(胡建东,南昌大学博士论文2007)。同时,抛光粉的硬度和表面活性均与煅烧温度有很大关系。一般情况是抛光能力随煅烧温度的变化往往呈峰形,有一个极大值(胡建东,南昌大学博士论文2007)。温度过低,抛光粉粒子偏软,致使抛光粉抛光效率减弱,抛光速度小;而煅烧温度过高,致使抛光粉粒子太硬,研磨中不易破碎,不容易暴露颗粒新的晶面,晶格排列有序性增强,晶格缺陷减少,抛光活性下降,只能对玻璃表面起机械研磨作用,在工件表面上产生划伤并使抛光速率降低。

5.最近20年,中国也出现了大量的抛光液,其磨粒的主要成分是氧化硅、氧化铝、氧化铈、金刚石、碳化硅等。每种磨粒都有着自身的特点。例如:二氧化硅胶体加碱做原料(胡建东,南昌大学博士论文2007),利用浆料中的碱与硅的化学腐蚀反应生成可溶性的硅酸

盐,再通过带负电荷的sio2胶粒的吸附作用,及其与抛光垫和硅片见的机械摩擦作用,及时除去反应产物,使之连续地在硅片表面进行化学机械抛光。同时借助sio2的吸附活性和碱的化学清洗作用,达到去除硅片表面损伤层与沾污杂质的抛光目的(胡建东,南昌大学博士论文 2007)。氧化铈抛光液ph值范围是两性的(胡建东,南昌大学博士论文2007),这样在ceo2颗粒表面会形成羟基,羟基离解或与硅反应,生成的sio

32-会吸附在 ceo2颗粒表面,从而被抛光液带走,减少硅片表面硅酸胶体的形成,促进硅片表面的平坦化过程。抛光用的ceo2为纳米颗粒,表面积非常大,同时ceo2表面的羟基密度也比较大,所以它的总离子交换容量大,所能吸附的离子的数量也就比较大,有利于吸附生成的sio

32-,促进抛光液中碱与晶片之间的化学反应 (胡建东,南昌大学博士论文2007)。同时ceo2也具有络合作用,能迅速的将 sio

32-等转化为[ce(sio3)3]

2-,转化为铈的络合物能够加速反应去除(胡建东,南昌大学博士论文2007)。

[0006]

最近10多年间,也出现不少专利,利用各种磨粒自身特点,混合成多种磨粒的抛光液。例如于长江等人的一种锆铝铈抛光液(公开号为cn103965790a的专利报道),就是将氧化铝、氧化铈和氧化锆混在一起。夏永光等在一种用于玻璃面板抛光的稀土抛光液及利用其抛光的方法(公开号为cn 111100558 a的专利报道)中,就把氧化铈、氧化镧、氧化镨混在一起。这种简单的混合方法能够结合各种磨粒不同的特点。然而其缺点也是十分明显的。那就是,不同磨粒之间硬度,粒径等不同,必然导致对工件抛光时的均匀性有着先天的不足。

[0007]

最近一段时间内,各种复合氧化物抛光磨粒开始出现,其中包括铈铝的复合(公开号为cn 110724460 a的专利报道),硅铈的复合(柴明霞等sio

2-ceo2复合氧化物的制备及抛光性能),硅铈的复合(胡建东等ceo2-zro2复合氧化物的制备及协同抛光性能)。总体说来复合氧化物的抛光均与性要好于混合氧化物,表现出协同抛光性能(胡建东等ceo

2-zro2复合氧化物的制备及协同抛光性能)。两种氧化物构成复合氧化物,确实能够结合两种氧化物的特点,也能够解决抛光均匀性。然而,两种氧化物的混合,结合各种氧化物的优势较少。要结合更多氧化物的优势,需要多种氧化物复合。

[0008]

人们也合成过三元氧化物、甚至四元磨粒复合物。如共沉淀法制备徐黎明等在zr/si—al复合氧化物载体的研究(徐黎明等,工业催化,2007,15,p66-69) 中制备了锆硅铝复合氧化物,范运召在铈锆铝复合氧化物及其三效催化性能研究(范运召,济南大学硕士论文,2014)中制备了铈锆铝复合氧化物。这些复合氧化物有着比较好的化学催化性能,由锆、铈、铝、硅等组成的三元氧化物的主要应用还集中在化学催化方面。在化学机械抛光领域的研究较少。

[0009]

目前来说ceo

2-zro

2-pr6o

11-al2o

3-sio2复合氧化物的制备应用方面的研究十分少见。然而铈锆镨铝硅各自的氧化物都是常见的电化学抛光的磨粒。五元材料复合氧化物能够结合多种磨粒的综合性能。例如氧化铝和氧化锆比较硬,适合硬质部分的抛光,也可以提高抛光速率,又能够增加化学机械抛光的均匀性。然而氧化铝和氧化锆由于过硬,容易在抛光材料上产生划痕,所以不能全部采用这两种材料。氧化铈和氧化硅相对较软。软硬搭配,能够兼顾抛光效率和被抛光材料的平整度。通常来说,氧化镨的抛光效率要低于氧化铈,所以有利于提高平整度,但氧化镨的价格比较贵,所以添加量少。此同时,五元材料互相复合,不可避免会使一些成分进入另一些成分的晶格,在一定范围内,增加了磨粒氧化物的晶格缺陷,从而提高化学活性,改善磨粒的抛光性能。

[0010]

因此,构筑ceo

2-zro

2-pr6o

11-al2o

3-sio2复合氧化物磨粒十分必要。

技术实现要素:

[0011]

本发明的目的是针对现有技术中的不足之处,提供一种复合氧化物磨粒的制备方法,以对现有化学机械抛光磨粒技术的改进,通过五元氧化物的复合,综合各种氧化物的优异性能,对五元氧化物的成分控制和粒径的控制得到综合性能优异的复合磨粒,又解决混合氧化物磨粒抛光均匀性、平整性不足的问题。

[0012]

为了达到上述目的,本发明提供一种复合氧化物磨粒,该复合氧化物为ceo

2-zro

2-pr6o

11-al2o

3-sio2复合氧化物,包括以下步骤:

[0013]

步骤1,根据五元复合物配制含有ce、zr、pr、al、si离子的阳离子溶液,并按顺序依次加入,混合均匀;

[0014]

步骤2,加入表面活性剂混合均匀;

[0015]

步骤3,将氨水逐滴加入到上述阳离子溶液与表面活性剂混合溶液中进行反应,反应的同时不停搅拌直至反应完全,得到沉淀溶液;

[0016]

步骤4,所得的沉淀溶液经过陈化、过滤、洗涤、烘箱中干燥后,过筛,煅烧,得到五元复合氧化物磨粒。

[0017]

优选地,步骤1中ce、pr离子的阳离子溶液通过将氧化镨和氧化铈分别溶于硝酸中加热溶解制得,优选地,可加入双氧水加速溶解,多余的硝酸蒸发掉。

[0018]

优选地,将ce、zr、pr、al的硝酸盐按照(0.8-1.2):(0.8-1.2):(0.05-0.1): (1-1.2)的摩尔比溶解在去离子水中,搅拌均匀;其中硝酸铈的摩尔浓度控制在0.2-0.3m,加入一定量的sicl4溶液,其中si与al的摩尔比为1:1,搅拌均匀。

[0019]

优选地,步骤2中在混合溶液中加入五元氧化物总质量的1wt%-3wt%的表面活性剂,表面活性剂由少量十六烷基三甲基溴化铵、聚乙二醇(分子量2000)、聚丙烯酰胺、或六偏磷酸钠中的任意两种。

[0020]

优选地,步骤3中边搅拌混合溶液,边将浓度为10wt%的氨水缓慢滴加到混合溶液中,调整ph值8时停止滴加氨水,继续搅拌2h,将混合物在常温下,陈化72小时。

[0021]

优选地,将混合物过滤分离,用去离子水洗涤三次,分离后的沉淀在80℃,干燥8h。

[0022]

优选地,将制备的沉淀物在空气下700-900℃焙烧2h得到,ceo

2-zro

2-pr6o

11-al2o

3-sio2复合氧化物。

[0023]

实验原理:

[0024]

五元复合氧化物能够结合多种磨粒的综合性能。既能提高抛光速率,又能够增加化学机械抛光的均匀性。其中,氧化铝和氧化锆比较硬,适合硬质部分的抛光,然而氧化铝和氧化锆由于过硬,容易在抛光材料上产生划痕,所以不能全部采用这两种材料;而氧化铈和氧化硅相对较软,软硬搭配,能够兼顾抛光效率和被抛光材料的平整度。通常来说,氧化镨的抛光效率要低于氧化铈,所以有利于提高平整度。此同时,五元材料互相复合,不可避免会使一些成分进入另一些成分的晶格,在一定范围内,增加了磨粒氧化物的晶格缺陷,本发明通过五元氧化物的复合提供一种制备方法,从而提高化学活性,改善磨粒的抛光性能。

[0025]

五元氧化物的成分控制和粒径控制对最终磨粒的综合性能至关重要。如果磨粒成分控制不均匀,制备复合氧化物粒径过大,都有可能使得磨粒的抛光性均匀性和平整性大

为下降。为了实现五元化合物的均匀沉淀,并产生较小颗粒。同时控制五元氧化物的硬度:

[0026]

1)五元化合物的阳离子依次加入,首先配成均匀的阳离子溶液。

[0027]

2)严格控制阳离子的比例和浓度,硝酸铈的摩尔浓度控制在0.2-0.3m,ce、 zr、pr、al的硝酸盐按照0.8-1.2:0.8-1.2:0.05-0.1:1-1.2的摩尔比溶解在去离子水, si与al的摩尔浓度比为1:1。总阳离子浓度控制在0.73m-1.47m左右。除pr外,其他阳离子的浓度相差较小,有利于均匀沉淀。

[0028]

3)采用适当的表面活性剂,对产物粒径和形貌进行控制。虽然十六烷基三甲基溴化铵,聚乙二醇(分子量2000),聚丙烯酰胺,六偏磷酸钠都是常见的表面活性剂,但这些表面活性剂对多达五种成分的复合材料的形貌、成分和粒径控制具有较好效果。

[0029]

4)反应用沉淀剂为10wt%的稀氨水,且缓慢滴入,并不断搅拌。并严格控制反应终点为ph值等于8。这里滴定终点的选择也是严格考虑了这五种成分的不同之处。考虑到材料除了ce、zr、pr之外还有al和si。其中al的氧化物是两性的,si的氧化物是酸性的,过高的ph值,不利于均匀沉淀。

[0030]

5)采用室温下陈化,陈化时间控制在72h。陈化过程其实是晶粒长大的过程,也是精心控制的。时间过长,晶粒会过大。

[0031]

6)沉淀物在空气下,700-900℃焙烧2h,控制产物的结晶度和硬度。过高温度下过长时间煅烧,会使得复合氧化物过硬,容易在抛光过程中产生划痕。

具体实施方式

[0032]

应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0033]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0034]

本发明的一种复合氧化物磨粒的制备方法,包括以下步骤:

[0035]

实施例1

[0036]

1)将氧化镨和氧化铈分别溶于硝酸中,加热溶解,必要时加入双氧水加速溶解。蒸发掉多余的硝酸,备用。

[0037]

2)将ce、zr、pr、al的硝酸盐按照0.8:0.8:0.05:1的摩尔比溶解在去离子水中,搅拌均匀;其中硝酸铈的摩尔浓度控制在0.2m,加入一定量的sicl4溶液,其中si与al的摩尔比为1:1。搅拌均匀。

[0038]

3)在混合溶液中五元氧化物总质量的1wt%的表面活性剂,表面活性剂由少量十六烷基三甲基溴化铵和聚乙二醇(分子量2000)组成,质量比为3:1。

[0039]

4)不断搅拌混合溶液,将浓度为10wt%的氨水缓慢滴加到混合溶液中,调整ph值8时停止滴加氨水,继续搅拌2h,将混合物在常温下,陈化72小时。

[0040]

5)将混合物过滤分离,用去离子水洗涤三次,分离后的沉淀在80℃,干燥 8h。

[0041]

6)将制备的沉淀物在空气下700℃焙烧2h得到 ceo

2-zro

2-pr6o

11-al2o

3-sio2复合氧化物磨粒。

[0042]

实施例2

[0043]

1)将氧化镨和氧化铈分别溶于硝酸中,加热溶解,必要时加入双氧水加速溶解。蒸发掉多余的硝酸,备用。

[0044]

2)将ce、zr、pr、al的硝酸盐按照1:1:0.05:1的摩尔比溶解在去离子水中,搅拌均匀;其中硝酸铈的摩尔浓度控制在0.2m,加入一定量的sicl4溶液,其中si与al的摩尔比为1:1。搅拌均匀。

[0045]

3)在混合溶液中五元氧化物总质量的3wt%的表面活性剂,表面活性剂由少量十六烷基三甲基溴化铵和聚乙二醇(分子量2000)组成,质量比为3:1。

[0046]

4)不断搅拌混合溶液,将浓度为10wt%的氨水缓慢滴加到混合溶液中,调整ph值8时停止滴加氨水,继续搅拌2h,将混合物在常温下,陈化72小时。

[0047]

5)将混合物过滤分离,用去离子水洗涤三次,分离后的沉淀在80℃,干燥 8h。

[0048]

6)将制备的沉淀物在空气下800℃焙烧2h得到ceo

2-zro

2-pr6o

11-al2o

3-sio2复合氧化物磨粒。

[0049]

实施例3

[0050]

1)将氧化镨和氧化铈分别溶于硝酸中,加热溶解,必要时加入双氧水加速溶解。蒸发掉多余的硝酸,备用。

[0051]

2)将ce、zr、pr、al的硝酸盐按照1.2:1.2:0.1:1.2的摩尔比溶解在去离子水中,搅拌均匀;其中硝酸铈的摩尔浓度控制在0.3m,加入一定量的sicl4溶液,其中si与al的摩尔比为1:1。搅拌均匀。

[0052]

3)在混合溶液中五元氧化物总质量的3wt%的表面活性剂,表面活性剂由少量十六烷基三甲基溴化铵和聚乙二醇(分子量2000)组成,质量比为3:1。

[0053]

4)不断搅拌混合溶液,将浓度为10wt%的氨水缓慢滴加到混合溶液中,调整ph值8时停止滴加氨水,继续搅拌2h,将混合物在常温下,陈化72小时。

[0054]

5)将混合物过滤分离,用去离子水洗涤三次,分离后的沉淀在80℃,干燥 8h。

[0055]

6)将制备的沉淀物在空气下900℃焙烧2h得到 ceo

2-zro

2-pr6o

11-al2o

3-sio2复合氧化物磨粒。

[0056]

实施例4

[0057]

1)将氧化镨和氧化铈分别溶于硝酸中,加热溶解,必要时加入双氧水加速溶解。蒸发掉多余的硝酸,备用。

[0058]

2)将ce、zr、pr、al的硝酸盐按照1:1:0.05:1的摩尔比溶解在去离子水中,搅拌均匀;其中硝酸铈的摩尔浓度控制在0.2m,加入一定量的sicl4溶液,其中 si与al的摩尔比为1:1。搅拌均匀。

[0059]

3)在混合溶液中五元氧化物总质量的3wt%的表面活性剂,表面活性剂由少量聚丙烯酰胺和六偏磷酸钠组成,质量比为3:1。

[0060]

4)不断搅拌混合溶液,将浓度为10wt%的氨水缓慢滴加到混合溶液中,调整ph值8时停止滴加氨水,继续搅拌2h,将混合物在常温下,陈化72小时,本实施例的其他条件不变的情况下,陈化时间96小时,对磨粒的应用时对冕玻璃的抛光速率、抛光平整度有一定影响,因此,陈化最佳时间为72小时。

[0061]

5)将混合物过滤分离,用去离子水洗涤三次,分离后的沉淀在80℃,干燥 8h。

[0062]

6)将制备的沉淀物在空气下800℃焙烧2h得到 ceo

2-zro

2-pr6o

11-al2o

3-sio2复合

氧化物磨粒。

[0063]

实施例5

[0064]

1)将氧化镨和氧化铈分别溶于硝酸中,加热溶解,必要时加入双氧水加速溶解。蒸发掉多余的硝酸,备用。

[0065]

2)将ce、zr、pr、al的硝酸盐按照1:1:0.05:1的摩尔比溶解在去离子水中,搅拌均匀;其中硝酸铈的摩尔浓度控制在0.3m,加入一定量的sicl4溶液,其中 si与al的摩尔比为1:1。搅拌均匀。

[0066]

3)在混合溶液中五元氧化物总质量的3wt%的表面活性剂,表面活性剂由少量聚丙烯酰胺和六偏磷酸钠组成,质量比为3:1。

[0067]

4)不断搅拌混合溶液,将浓度为10wt%的氨水缓慢滴加到混合溶液中,调整ph值8时停止滴加氨水,继续搅拌2h,将混合物在常温下,陈化72小时。

[0068]

5)将混合物过滤分离,用去离子水洗涤三次,分离后的沉淀在80℃,干燥 8h。

[0069]

6)将制备的沉淀物在空气下800℃焙烧2h得到ceo

2-zro

2-pr6o

11-al2o

3-sio2复合氧化物磨粒。

[0070]

实施例6

[0071]

1)将氧化镨和氧化铈分别溶于硝酸中,加热溶解,必要时加入双氧水加速溶解。蒸发掉多余的硝酸,备用。

[0072]

2)将ce、zr、pr、al的硝酸盐按照1:1:0.05:1的摩尔比溶解在去离子水中,搅拌均匀;其中硝酸铈的摩尔浓度控制在0.3m,加入一定量的sicl4溶液,其中 si与al的摩尔比为1:1。搅拌均匀。

[0073]

3)在混合溶液中五元氧化物总质量的2wt%的表面活性剂,表面活性剂由少量聚丙烯酰胺和六偏磷酸钠组成,质量比为3:1。

[0074]

4)不断搅拌混合溶液,将浓度为10wt%的氨水缓慢滴加到混合溶液中,调整ph值8时停止滴加氨水,继续搅拌2h,将混合物在常温下,陈化72小时。

[0075]

5)将混合物过滤分离,用去离子水洗涤三次,分离后的沉淀在80℃,干燥 8h。

[0076]

6)将制备的沉淀物在空气下800℃焙烧2h得到 ceo

2-zro

2-pr6o

11-al2o

3-sio2复合氧化物磨粒。

[0077]

对比例1

[0078]

1)将氧化铈溶于硝酸中,加热溶解,必要时加入双氧水加速溶解。蒸发掉多余的硝酸,备用。

[0079]

2)将含ce的硝酸盐溶解在去离子水中,搅拌均匀;硝酸铈的摩尔浓度控制在0.6m,与五元化合物阳离子浓度大致相同。

[0080]

3)不断搅拌混合溶液,将浓度为10wt%的氨水快速滴加到混合溶液中,调整ph值8时停止滴加氨水,继续搅拌2h,将混合物在常温下,陈化72小时。

[0081]

4)将混合物过滤分离,用去离子水洗涤三次,分离后的沉淀在80℃,干燥 8h。

[0082]

5)将制备的沉淀物在空气下800℃焙烧2h得到一元磨粒。

[0083]

对比例2

[0084]

1)将氧化铈溶于硝酸中,加热溶解,必要时加入双氧水加速溶解。蒸发掉多余的硝酸,备用。

[0085]

2)将ce、al的硝酸盐溶解在去离子水中,搅拌均匀;硝酸铈的摩尔浓度控制在1.2m,与五元化合物阳离子浓度大致相同。

[0086]

3)不断搅拌混合溶液,将浓度为10wt%的氨水快速滴加到混合溶液中,调整ph值8时停止滴加氨水,继续搅拌2h,将混合物在常温下,陈化72小时。

[0087]

4)将混合物过滤分离,用去离子水洗涤三次,分离后的沉淀在80℃,干燥 8h。

[0088]

5)将制备的沉淀物在空气下800℃焙烧2h得到二元磨粒。

[0089]

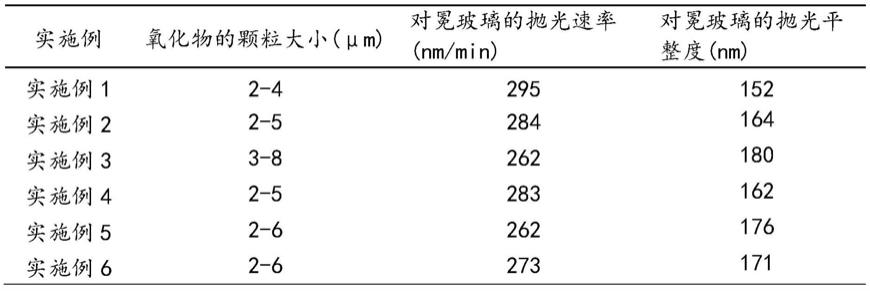

表1五元氧化物的参数

[0090][0091]

表2五元化合物与对比例的参数

[0092][0093]

抛光速率和抛光平整度是用50g磨料分散在2000ml去离子水中,加入10g 壬基酚聚氧乙烯醚分散剂后制成中性抛光液,用沈阳科晶设备制备有限公司的 unipol-1202自动精密抛光机的检测抛光结果。

[0094]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。