1.本技术涉及纯胶膜技术领域,具体涉及一种用于纯胶膜的胶粘剂及其制备方法,以及一种应用该胶粘剂的低介电损耗纯胶膜及其制作工艺。

背景技术:

2.近年来,随着电子工业的迅速发展,信息处理和信息传播高速化,对于线路板材料的性能要求越来越高,对于里面的天线板材料的介电常数和介电损耗有着更高的要求,因为介电损耗越大,信号在传输的过程中损耗越大。

3.纯胶膜主要是应用于多层板中,在其中起着桥梁连接的作用,随着5g技术的不断发展,对纯胶膜的介电常数和介电损耗要求越来越低。但是,普通的纯胶膜由于里面带有比较多的极性基团,其介电常数和介电损耗比较大,不满足高频高速的要求,因此亟需提供一种更低的介电常数和介电损耗的纯胶膜,来满足高频高速线路板的要求。

技术实现要素:

4.本技术为了解决现有技术中纯胶膜介电常数和介电损耗比较大的技术问题,提供了具有低介电损耗和介电常数的胶粘剂及其制备方法,以及应用该胶粘剂的低介电损耗纯胶膜及其制作工艺。

5.本技术采用如下方案,胶粘剂,按重量份计包括以下组分:改性聚酰亚胺30

‑

80份、聚苯醚10

‑

30份、环氧化聚烯烃5

‑

20份、填料30

‑

80份,本发明的胶粘剂是使用改性聚酰亚胺、聚苯醚、环氧化聚烯烃和填料的组合,选取了低介电常数和低介电损耗的改性聚酰亚胺溶液在组分中充当反应主体树脂和增韧的作用,选取的聚苯醚上除了两端的羟基不含其他极性基团,选取的环氧化聚烯烃除了环氧基团和两端的羟基也同样不含其他极性基团,由于组分中减少了极性基团,可使得制备得到的胶粘剂介电损耗和介电常数均很低,本发明的主要优点就是相对于传统的胶粘剂,其保证原有要求的基础上赋予了材料更低的介电常数和介电损耗,具有低介电损耗和介电常数的优点,同时具有优异的耐高温焊锡耐热性和剥离强度。

6.优选的,所述的聚苯醚为改性聚苯醚sa

‑

9000,sa

‑

9000具有低介电性能的特性,相较于现有纯胶膜组分中材料具有较多的极性基团,造成现有线路板的介电常数和介电损耗比较大,本技术使用的聚苯醚由于其较为对称的结构,且除了两端羟基,基本上没有其他极性基团,其介电损耗和介电常数均很低,且羟基也可以与改性聚酰亚胺溶液里面的羧基/氨基反应,以降低胶粘剂体系的介电损耗和介电常数,聚苯醚分子式为:

[0007][0008]

优选的,所述环氧化聚烯烃为环氧化的羟基封端聚丁二烯或双环戊二烯苯酚环氧树脂,现有纯胶膜大多数组分使用环氧树脂,加入后df(介电损耗)都会有一个明显的增大,这个会影响到材料的df(介电损耗)值,主要原因是环氧树脂除了环氧基团,还带有其他一些极性基团,如

‑

ch3,

‑0‑

,0h,—ch(o)ch—等极性基团,这些极性基团比重比较多,会导致其介电性能比较大;而本技术通过使用低介电值的环氧基团可有效降低其df值,且环氧基团得加入可有效提高其交联密度和耐热性,选择的环氧化的羟基封端聚丁二烯和双环戊二烯苯酚环氧树脂,除了环氧基团和两端的羟基,基本没有其他极性基团,这就使其介电性能比较小,可以有效的降低胶水体系里的dk和df,而环氧基团也容易与其他极性基团反应,生成三维网状结构聚合物。

[0009]

所述的环氧化的羟基封端聚丁二烯的分子式为:

[0010][0011]

所述的双环戊二烯苯酚环氧树脂的分子式为:

[0012][0013]

优选的,所述的填料为二氧化硅,由于改性聚酰亚胺溶液溶解性比较差,本技术填料选择二氧化硅这种非极性的填料,具有很好的分散性,且二氧化硅同样拥有较低的介电常数和介电损耗。

[0014]

优选的,本技术根据需要还包括0

‑

3份助剂,所述助剂为硅烷偶联剂、阻燃剂、促进剂、抗氧化剂中的一种或任意组合,可根据具体需求而加入以提升对应性能。

[0015]

优选的,还包括10

‑

30份溶剂,所述溶剂为丁酮(mek)或环己酮中的至少一种,与其他组分具有很好的相容性,用于调整粘度。

[0016]

本技术的第二个目的,提供一种胶粘剂的制备方法,包括以下步骤:

[0017]

步骤a:将聚苯醚、填料、溶剂,依次加入搅拌釜中混合搅拌,搅拌后用砂磨机砂磨制成母液;

[0018]

步骤b:将母液、聚酰亚胺溶液、环氧化聚烯烃加入搅拌釜中继续搅拌,搅拌2

‑

4h混合均匀,制成胶粘剂。

[0019]

本技术提供一种胶粘剂的制备方法,先将聚苯醚、填料和溶剂依次加入搅拌釜,混合搅拌,然后用砂磨机砂磨2

‑

3遍制成母液,再将母液、聚酰亚胺溶液、环氧化聚烯烃和助剂等组分加入搅拌釜继续搅拌,搅拌2

‑

4h混合均匀,制成胶粘剂,本发明胶粘剂的原料均采用具有较低的介电常数和介电损耗,可保证在原有要求的基础上赋予了材料更低的介电常数和介电损耗,具有低介电损耗和介电常数的优点,同时具有优异的耐高温焊锡耐热性和剥离强度。

[0020]

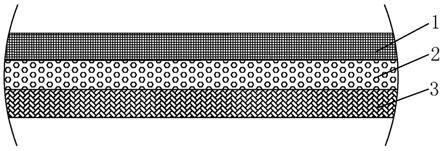

本技术的第三个目的,提供一种低介电损耗纯胶膜,包括依次设置的离型膜、胶粘层和离型纸,所述胶粘层由上述的胶粘剂形成,本发明的纯胶膜与现有普通的纯胶膜比较,其拥有更加低的介电常数和介电损耗。

[0021]

本技术的第四个目的,提供一种低介电损耗纯胶膜的制作工艺,包括以下步骤:将胶粘剂涂布在离型膜上,涂有胶粘剂的离型膜经过烘箱120~180℃干燥100~500s,干燥后将涂布有胶粘剂面的离型膜在50~100℃下与离型纸压合,制成所述的低介电损耗纯胶膜,制成的纯胶膜除了满足纯胶膜的基本物性后,拥有低介电常数和低介电损耗,可应用于高频高速线路板。

[0022]

与现有技术相比,本技术的有益效果如下:

[0023]

本发明的胶粘剂包括改性聚酰亚胺30

‑

80份、聚苯醚10

‑

30份、环氧化聚烯烃5

‑

20份、填料30

‑

80份,使用改性聚酰亚胺、聚苯醚、环氧化聚烯烃和填料的组合,选取了低介电常数和低介电损耗的改性聚酰亚胺溶液在组分中充当反应主体树脂和增韧的作用,选取的聚苯醚上除了两端的羟基不含其他极性基团,选取的环氧化聚烯烃除了环氧基团和两端的羟基也同样不含其他极性基团,由于组分中减少了极性基团,可使得制备得到的胶粘剂介电损耗和介电常数均很低,本发明的主要优点就是相对于传统的胶粘剂,其保证原有要求的基础上赋予了材料更低的介电常数和介电损耗,具有低介电损耗和介电常数的优点,同时具有优异的耐高温焊锡耐热性和剥离强度。

[0024]

本技术提供一种胶粘剂的制备方法,先将聚苯醚、填料和溶剂依次加入搅拌釜,混合搅拌,然后用砂磨机砂磨2

‑

3遍制成母液,再将母液、聚酰亚胺溶液、环氧化聚烯烃和助剂等组分加入搅拌釜继续搅拌,搅拌2

‑

4h混合均匀,制成胶粘剂,本发明胶粘剂的原料均采用具有较低的介电常数和介电损耗,可保证在原有要求的基础上赋予了材料更低的介电常数和介电损耗,具有低介电损耗和介电常数的优点,同时具有优异的耐高温焊锡耐热性和剥离强度。

[0025]

本技术提供一种低介电损耗纯胶膜,包括依次设置的离型膜、胶粘层和离型纸,胶粘层为使用改性聚酰亚胺、聚苯醚、环氧化聚烯烃和填料的组合所制成的胶粘剂,本发明的纯胶膜与现有普通的纯胶膜比较,其拥有更加低的介电常数和介电损耗。

[0026]

本技术提供一种低介电损耗纯胶膜的制作工艺,包括以下步骤:将胶粘剂涂布在离型膜上,涂有胶粘剂的离型膜经过烘箱120~180℃干燥100~500s,干燥后将涂布有胶粘剂面的离型膜在50~100℃下与离型纸压合,制成的纯胶膜除了满足纯胶膜的基本物性后,拥有低介电常数和低介电损耗,可应用于高频高速线路板。

附图说明

[0027]

为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使

用的附图作简单地介绍。

[0028]

图1是本技术实施例中纯胶膜的结构示意图。

具体实施方式

[0029]

下面结合具体实施例1

‑

6和对比例1

‑

3说明本发明的具体技术方案:

[0030]

实施例1:

[0031]

一种胶粘剂的制备方法,包括以下步骤:

[0032]

按表1重量份称取各组分,将聚苯醚、填料、溶剂,依次加入搅拌釜中混合搅拌,搅拌后用砂磨机砂磨2遍制成母液;将母液、聚酰亚胺溶液、环氧化聚烯烃加入搅拌釜中继续搅拌,搅拌4h混合均匀,制成胶粘剂。

[0033]

一种低介电损耗纯胶膜的制作工艺,包括以下步骤:将步骤b制备得到的胶粘剂涂布在离型膜1上形成胶粘层2,涂有胶粘剂的离型膜1经过烘箱160℃干燥300s,干燥后将涂布有胶粘剂面的离型膜1在80℃下与离型纸3压合,制成图1所示的低介电损耗纯胶膜。

[0034]

实施例2:

[0035]

一种胶粘剂的制备方法,包括以下步骤:

[0036]

按表1重量份称取各组分,将聚苯醚、填料、溶剂,依次加入搅拌釜中混合搅拌,搅拌后用砂磨机砂磨3遍制成母液;将母液、聚酰亚胺溶液、环氧化聚烯烃加入搅拌釜中继续搅拌,搅拌2h混合均匀,制成胶粘剂。

[0037]

一种低介电损耗纯胶膜的制作工艺,包括以下步骤:将胶粘剂涂布在离型膜1上形成胶粘层2,涂有胶粘剂的离型膜1经过烘箱120℃干燥500s,干燥后将涂布有胶粘剂面的离型膜1在60℃下与离型纸3压合,制成图1所示的低介电损耗纯胶膜。

[0038]

实施例3:

[0039]

一种胶粘剂的制备方法,包括以下步骤:

[0040]

按表1重量份称取各组分,将聚苯醚、填料、溶剂,依次加入搅拌釜中混合搅拌,搅拌后用砂磨机砂磨2遍制成母液;将母液、聚酰亚胺溶液、环氧化聚烯烃加入搅拌釜中继续搅拌,搅拌3h混合均匀,制成胶粘剂。

[0041]

一种低介电损耗纯胶膜的制作工艺,包括以下步骤:将胶粘剂涂布在离型膜1上形成胶粘层2,涂有胶粘剂的离型膜1经过烘箱180℃干燥100s,干燥后将涂布有胶粘剂面的离型膜1在90℃下与离型纸3压合,制成图1所示的低介电损耗纯胶膜。

[0042]

实施例4:

[0043]

一种胶粘剂的制备方法,包括以下步骤:

[0044]

按表1重量份称取各组分,将聚苯醚、填料、溶剂,依次加入搅拌釜中混合搅拌,搅拌后用砂磨机砂磨3遍制成母液;将母液、聚酰亚胺溶液、环氧化聚烯烃、阻燃剂加入搅拌釜中继续搅拌,搅拌4h混合均匀,制成胶粘剂。

[0045]

一种低介电损耗纯胶膜的制作工艺,包括以下步骤:将胶粘剂涂布在离型膜1上形成胶粘层2,涂有胶粘剂的离型膜1经过烘箱150℃干燥400s,干燥后将涂布有胶粘剂面的离型膜1在70℃下与离型纸3压合,制成图1所示的低介电损耗纯胶膜。

[0046]

实施例5:

[0047]

一种胶粘剂的制备方法,包括以下步骤:

[0048]

按表1重量份称取各组分,将聚苯醚、填料、溶剂,依次加入搅拌釜中混合搅拌,搅拌后用砂磨机砂磨3遍制成母液;将母液、聚酰亚胺溶液、环氧化聚烯烃、硅烷偶联剂、抗氧化剂加入搅拌釜中继续搅拌,搅拌4h混合均匀,制成胶粘剂。

[0049]

一种低介电损耗纯胶膜的制作工艺,包括以下步骤:将胶粘剂涂布在离型膜1上形成胶粘层2,涂有胶粘剂的离型膜1经过烘箱130℃干燥400s,干燥后将涂布有胶粘剂面的离型膜1在80℃下与离型纸3压合,制成图1所示的低介电损耗纯胶膜。

[0050]

实施例6:

[0051]

一种胶粘剂的制备方法,包括以下步骤:

[0052]

按表1重量份称取各组分,将聚苯醚、填料、溶剂,依次加入搅拌釜中混合搅拌,搅拌后用砂磨机砂磨2遍制成母液;将母液、聚酰亚胺溶液、环氧化聚烯烃、硅烷偶联剂、促进剂、抗氧化剂加入搅拌釜中继续搅拌,搅拌3h混合均匀,制成胶粘剂。

[0053]

一种低介电损耗纯胶膜的制作工艺,包括以下步骤:将胶粘剂涂布在离型膜1上形成胶粘层2,涂有胶粘剂的离型膜1经过烘箱170℃干燥150s,干燥后将涂布有胶粘剂面的离型膜1在100℃下与离型纸3压合,制成图1所示的低介电损耗纯胶膜。

[0054]

对比例1:

[0055]

其制备步骤和组分与对比例1相同,不同点是组分中未加入环氧化聚烯烃。

[0056]

对比例2:

[0057]

其制备步骤和组分与对比例2相同,不同点是使用双酚a环氧树脂替代环氧化聚烯烃。

[0058]

对比例3:

[0059]

其制备步骤和组分与对比例3相同,不同点是组分中未加入聚苯醚。

[0060]

表1:实施例1

‑

6和对比例1

‑

3胶粘剂的重量份配比

[0061][0062]

将实施例1

‑

6和对比例1

‑

3所制得的纯胶膜进行性能对比测试,测试项目和测试结果如表2所示:

[0063]

表2:实施例1

‑

6和对比例1

‑

3所制得的纯胶膜性能测试结果

[0064]

[0065]

从实验表2测试结果可知,本技术所制得的纯胶膜介电常数可以达到2.9以下,介电损耗值可以达到0.005以下,而且剥离力和焊锡耐热性均合格,具有高耐热性和高粘结力,可满足高频高速电子电器的软性印刷电路板性能要求;对比例1未加入环氧化聚烯烃,导致其剥离力和焊锡耐热性均不合格;对比例2使用双酚a环氧树脂,其介电常数为3.0,介电损耗值为0.0061,这是由于双酚a环氧树脂带有其他一些极性基团,如

‑

ch3,

‑0‑

,0h,—ch(o)ch—等极性基团,这些极性基团比重比较多,会导致其介电性能比较大;对比文件3组分中未添加聚苯醚导致其焊锡耐热性不过关;而本技术选取了低介电常数和低介电损耗的改性聚酰亚胺溶液在组分中充当反应主体树脂和增韧的作用,选取的聚苯醚上除了两端的羟基不含其他极性基团,选取的环氧化聚烯烃除了环氧基团和两端的羟基也同样不含其他极性基团,由于组分中减少了极性基团,可使得制备得到的胶粘剂介电损耗和介电常数均很低,本发明的主要优点就是相对于传统的胶粘剂,其保证原有要求的基础上赋予了材料更低的介电常数和介电损耗,具有低介电损耗和介电常数的优点,同时具有优异的耐高温焊锡耐热性和剥离强度。