1.本发明涉及涂料技术领域,尤其涉及一种聚氨酯防水涂料。

背景技术:

2.聚氨酯防水涂料因其良好的整体防水效果、优异的物理和化学性能以及方便的施工性能,在建筑防水领域普遍得到广泛的认可和应用,申请号为cn201910074320.4的专利公开了一种潜固化剂型单组分聚氨酯防水涂料,本发明的单组分聚氨酯防水涂料初始粘度较低、储存后粘度增长缓慢,膜面无针孔和气泡问题,与混凝土或水泥基材的粘接强度高。

3.但是该一种潜固化剂型单组分聚氨酯防水涂料也存在一些问题,例如,机械强度差,粘度较低,拉伸强度和撕裂强度较弱,影响涂料的正常使用,导致涂料在使用后容易出现脱落起皮等情况,在墙体有细微裂纹时涂料也会出现裂纹等情况。

技术实现要素:

4.基于背景技术存在机械强度差,粘度较低,拉伸强度和撕裂强度较弱的问题,本发明提出了一种聚氨酯防水涂料。

5.本发明提出的一种聚氨酯防水涂料,包括100份的聚氨酯预聚物、30份~35份的异氰酸酯、25份~30份的贝壳粉、20份~25份的增塑剂、1份~3份的硅烷类偶联剂、14份~18份的聚醚多元醇、20份~25份的改性纤维、10份~15份的碱式碳酸镁、10份~15份的改性石灰粉、10份~15份的海泡石粉和10份~15份的工业盐。

6.优选地,所述贝壳粉的制备方法:取干燥后的贝壳,将其放入粉碎设备中进行粉碎,得到贝壳颗粒,贝壳颗粒的粒径控制在0.1mm~0.5mm,将贝壳颗粒倒入混合溶液中,然后对混合溶液进行加热,加热温度控制在70℃~90℃,加热时间控制在1小时~1.5小时,接着对贝壳颗粒进行干燥,干燥完成后对贝壳颗粒进行煅烧,煅烧的温度控制在300℃~600℃,煅烧时先是注入氧气,煅烧30分钟后注入氩气,再次煅烧1小时~2小时后,取出进行冷却,在常温下对贝壳颗粒进行研磨,得到改性后的贝壳粉。

7.优选地,所述混合溶液中包括壳聚糖、盐酸、草酸、乙醇和去离子水,壳聚糖、盐酸、草酸、乙醇和去离子水的份量比为1:2:2:1:4。

8.优选地,所述改性纤维的制备方法:取得植物纤维,将植物纤维和改性溶液倒入反应釜中,反应釜内部的温度控制在40℃~60℃,搅拌反应1小时~1.5小时,然后过滤取出植物纤维,将植物纤维置入碳化炉中,在低氧环境中进行加热,加热的温度控制在140℃~160℃,加热15分钟~25分钟后取出,便得到改性纤维。

9.优选地,所述改性溶液中包括植物油、石墨粉、氢氧化钠和乙醇,植物油、石墨粉、氢氧化钠和乙醇的份量比为3:3:1:3,按照比例取得植物油、石墨粉、氢氧化钠和乙醇后,将其倒入高速搅拌设备中,启动高速搅拌设备以1500r/min~2500r/min的转速快速混合15分钟~25分钟,便能得到改性溶液。

10.优选地,所述改性石灰粉的制备方法:将石灰粉与改性剂倒入搅拌设备中进行搅

拌,将搅拌设备内部的温度提升到120℃~150℃,然后启动微波发射器,微波发射器的功率控制在400w~800w,微波反应25分钟~35分钟后便得到改性石灰粉。

11.优选地,所述改性剂包括硬脂酸、微晶蜡和异喹啉生物碱,硬脂酸、微晶蜡和异喹啉生物碱的份量比为3:3:4。

12.优选地,所述增塑剂由乙酰化甘油、邻苯二甲酸酐酯、聚氯乙烯、乙二酯醇、氢化邻苯二甲酸酯和脂肪酸酯中的任意四种混合而成。

13.优选地,所述聚氨酯预聚物为有机硅改性聚氨酯预聚物,所述异氰酸酯为甲苯二异氰酸酯和二苯基甲烷二异氰酸酯中的一种。

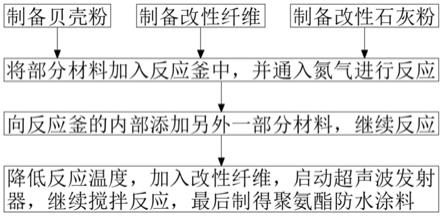

14.优选地,所述聚氨酯防水涂料的制备步骤:

15.s1:将聚氨酯预聚物、异氰酸酯、贝壳粉、增塑剂、硅烷类偶联剂和聚醚多元醇加入反应釜中,并通入氮气,反应釜内部的温度控制在60℃~70℃,反应时间控制在3小时~4小时;

16.s2:向反应釜的内部添加碱式碳酸镁、改性石灰粉、海泡石粉和工业盐,并将反应温度上升到70℃~80℃,反应时间控制在3小时~4小时;

17.s3:将反应釜内部的温度降低到45℃~60℃,然后加入改性纤维,同时启动超声波发射器,继续搅拌反应,继续反应时间控制在2小时~3小时,最后制得聚氨酯防水涂料。

18.本发明的有益效果:

19.通过对贝壳粉、改性纤维和改性石灰粉的加工,让贝壳粉、改性纤维和改性石灰粉可以更好地融入涂料中,增强材料之间的联系,并且利用改性后的贝壳粉、改性纤维和改性石灰粉可以增强涂料的机械强度,提升涂料的拉伸和撕裂强度,提升涂料的性能,在墙体出现细小裂纹时能够通过变形等进行遮挡填充,同时还提升了涂料的粘度,让涂料可以更好地与墙体结合,避免出现脱离起皮等情况。

附图说明

20.图1为本发明提出的工作流程图。

具体实施方式

21.下面结合具体实施例对本发明作进一步解说。

22.参照图1,实施例一

23.本实施例中提出了一种聚氨酯防水涂料,包括100份的聚氨酯预聚物、34份的异氰酸酯、28份的贝壳粉、25份的增塑剂、3份的硅烷类偶联剂、17份的聚醚多元醇、24份的改性纤维、13份的碱式碳酸镁、14份的改性石灰粉、13份的海泡石粉和14份的工业盐,贝壳粉的制备方法:取干燥后的贝壳,将其放入粉碎设备中进行粉碎,得到贝壳颗粒,贝壳颗粒的粒径控制在0.1mm~0.5mm,将贝壳颗粒倒入混合溶液中,然后对混合溶液进行加热,加热温度控制在70℃~90℃,加热时间控制在1小时~1.5小时,接着对贝壳颗粒进行干燥,干燥完成后对贝壳颗粒进行煅烧,煅烧的温度控制在300℃~600℃,煅烧时先是注入氧气,煅烧30分钟后注入氩气,再次煅烧1小时~2小时后,取出进行冷却,在常温下对贝壳颗粒进行研磨,得到改性后的贝壳粉,混合溶液中包括壳聚糖、盐酸、草酸、乙醇和去离子水,壳聚糖、盐酸、草酸、乙醇和去离子水的份量比为1:2:2:1:4,改性纤维的制备方法:取得植物纤维,将植物

纤维和改性溶液倒入反应釜中,反应釜内部的温度控制在40℃~60℃,搅拌反应1小时~1.5小时,然后过滤取出植物纤维,将植物纤维置入碳化炉中,在低氧环境中进行加热,加热的温度控制在140℃~160℃,加热15分钟~25分钟后取出,便得到改性纤维,改性溶液中包括植物油、石墨粉、氢氧化钠和乙醇,植物油、石墨粉、氢氧化钠和乙醇的份量比为3:3:1:3,按照比例取得植物油、石墨粉、氢氧化钠和乙醇后,将其倒入高速搅拌设备中,启动高速搅拌设备以1500r/min~2500r/min的转速快速混合15分钟~25分钟,便能得到改性溶液,改性石灰粉的制备方法:将石灰粉与改性剂倒入搅拌设备中进行搅拌,将搅拌设备内部的温度提升到120℃~150℃,然后启动微波发射器,微波发射器的功率控制在400w~800w,微波反应25分钟~35分钟后便得到改性石灰粉,改性剂包括硬脂酸、微晶蜡和异喹啉生物碱,硬脂酸、微晶蜡和异喹啉生物碱的份量比为3:3:4,增塑剂由乙酰化甘油、邻苯二甲酸酐酯、聚氯乙烯、乙二酯醇、氢化邻苯二甲酸酯和脂肪酸酯中的任意四种混合而成,聚氨酯预聚物为有机硅改性聚氨酯预聚物,异氰酸酯为甲苯二异氰酸酯和二苯基甲烷二异氰酸酯中的一种,聚氨酯防水涂料的制备步骤:将聚氨酯预聚物、异氰酸酯、贝壳粉、增塑剂、硅烷类偶联剂和聚醚多元醇加入反应釜中,并通入氮气,反应釜内部的温度控制在60℃~70℃,反应时间控制在3小时~4小时;向反应釜的内部添加碱式碳酸镁、改性石灰粉、海泡石粉和工业盐,并将反应温度上升到70℃~80℃,反应时间控制在3小时~4小时;将反应釜内部的温度降低到45℃~60℃,然后加入改性纤维,同时启动超声波发射器,继续搅拌反应,继续反应时间控制在2小时~3小时,最后制得聚氨酯防水涂料。

24.参照图1,实施例二

25.本实施例中提出了一种聚氨酯防水涂料,包括100份的聚氨酯预聚物、35份的异氰酸酯、30份的贝壳粉、25份的增塑剂、3份的硅烷类偶联剂、18份的聚醚多元醇、25份的改性纤维、15份的碱式碳酸镁、15份的改性石灰粉、15份的海泡石粉和15份的工业盐,贝壳粉的制备方法:取干燥后的贝壳,将其放入粉碎设备中进行粉碎,得到贝壳颗粒,贝壳颗粒的粒径控制在0.1mm~0.5mm,将贝壳颗粒倒入混合溶液中,然后对混合溶液进行加热,加热温度控制在70℃~90℃,加热时间控制在1小时~1.5小时,接着对贝壳颗粒进行干燥,干燥完成后对贝壳颗粒进行煅烧,煅烧的温度控制在300℃~600℃,煅烧时先是注入氧气,煅烧30分钟后注入氩气,再次煅烧1小时~2小时后,取出进行冷却,在常温下对贝壳颗粒进行研磨,得到改性后的贝壳粉,混合溶液中包括壳聚糖、盐酸、草酸、乙醇和去离子水,壳聚糖、盐酸、草酸、乙醇和去离子水的份量比为1:2:2:1:4,改性纤维的制备方法:取得植物纤维,将植物纤维和改性溶液倒入反应釜中,反应釜内部的温度控制在40℃~60℃,搅拌反应1小时~1.5小时,然后过滤取出植物纤维,将植物纤维置入碳化炉中,在低氧环境中进行加热,加热的温度控制在140℃~160℃,加热15分钟~25分钟后取出,便得到改性纤维,改性溶液中包括植物油、石墨粉、氢氧化钠和乙醇,植物油、石墨粉、氢氧化钠和乙醇的份量比为3:3:1:3,按照比例取得植物油、石墨粉、氢氧化钠和乙醇后,将其倒入高速搅拌设备中,启动高速搅拌设备以1500r/min~2500r/min的转速快速混合15分钟~25分钟,便能得到改性溶液,改性石灰粉的制备方法:将石灰粉与改性剂倒入搅拌设备中进行搅拌,将搅拌设备内部的温度提升到120℃~150℃,然后启动微波发射器,微波发射器的功率控制在400w~800w,微波反应25分钟~35分钟后便得到改性石灰粉,改性剂包括硬脂酸、微晶蜡和异喹啉生物碱,硬脂酸、微晶蜡和异喹啉生物碱的份量比为3:3:4,增塑剂由乙酰化甘油、邻苯二甲酸酐酯、聚

氯乙烯、乙二酯醇、氢化邻苯二甲酸酯和脂肪酸酯中的任意四种混合而成,聚氨酯预聚物为有机硅改性聚氨酯预聚物,异氰酸酯为甲苯二异氰酸酯和二苯基甲烷二异氰酸酯中的一种,聚氨酯防水涂料的制备步骤:将聚氨酯预聚物、异氰酸酯、贝壳粉、增塑剂、硅烷类偶联剂和聚醚多元醇加入反应釜中,并通入氮气,反应釜内部的温度控制在60℃~70℃,反应时间控制在3小时~4小时;向反应釜的内部添加碱式碳酸镁、改性石灰粉、海泡石粉和工业盐,并将反应温度上升到70℃~80℃,反应时间控制在3小时~4小时;将反应釜内部的温度降低到45℃~60℃,然后加入改性纤维,同时启动超声波发射器,继续搅拌反应,继续反应时间控制在2小时~3小时,最后制得聚氨酯防水涂料。

26.参照图1,实施例三

27.本实施例中提出了一种聚氨酯防水涂料,包括100份的聚氨酯预聚物、33份的异氰酸酯、26份的贝壳粉、21份的增塑剂、3份的硅烷类偶联剂、15份的聚醚多元醇、23份的改性纤维、12份的碱式碳酸镁、12份的改性石灰粉、11份的海泡石粉和12份的工业盐,贝壳粉的制备方法:取干燥后的贝壳,将其放入粉碎设备中进行粉碎,得到贝壳颗粒,贝壳颗粒的粒径控制在0.1mm~0.5mm,将贝壳颗粒倒入混合溶液中,然后对混合溶液进行加热,加热温度控制在70℃~90℃,加热时间控制在1小时~1.5小时,接着对贝壳颗粒进行干燥,干燥完成后对贝壳颗粒进行煅烧,煅烧的温度控制在300℃~600℃,煅烧时先是注入氧气,煅烧30分钟后注入氩气,再次煅烧1小时~2小时后,取出进行冷却,在常温下对贝壳颗粒进行研磨,得到改性后的贝壳粉,混合溶液中包括壳聚糖、盐酸、草酸、乙醇和去离子水,壳聚糖、盐酸、草酸、乙醇和去离子水的份量比为1:2:2:1:4,改性纤维的制备方法:取得植物纤维,将植物纤维和改性溶液倒入反应釜中,反应釜内部的温度控制在40℃~60℃,搅拌反应1小时~1.5小时,然后过滤取出植物纤维,将植物纤维置入碳化炉中,在低氧环境中进行加热,加热的温度控制在140℃~160℃,加热15分钟~25分钟后取出,便得到改性纤维,改性溶液中包括植物油、石墨粉、氢氧化钠和乙醇,植物油、石墨粉、氢氧化钠和乙醇的份量比为3:3:1:3,按照比例取得植物油、石墨粉、氢氧化钠和乙醇后,将其倒入高速搅拌设备中,启动高速搅拌设备以1500r/min~2500r/min的转速快速混合15分钟~25分钟,便能得到改性溶液,改性石灰粉的制备方法:将石灰粉与改性剂倒入搅拌设备中进行搅拌,将搅拌设备内部的温度提升到120℃~150℃,然后启动微波发射器,微波发射器的功率控制在400w~800w,微波反应25分钟~35分钟后便得到改性石灰粉,改性剂包括硬脂酸、微晶蜡和异喹啉生物碱,硬脂酸、微晶蜡和异喹啉生物碱的份量比为3:3:4,增塑剂由乙酰化甘油、邻苯二甲酸酐酯、聚氯乙烯、乙二酯醇、氢化邻苯二甲酸酯和脂肪酸酯中的任意四种混合而成,聚氨酯预聚物为有机硅改性聚氨酯预聚物,异氰酸酯为甲苯二异氰酸酯和二苯基甲烷二异氰酸酯中的一种,聚氨酯防水涂料的制备步骤:将聚氨酯预聚物、异氰酸酯、贝壳粉、增塑剂、硅烷类偶联剂和聚醚多元醇加入反应釜中,并通入氮气,反应釜内部的温度控制在60℃~70℃,反应时间控制在3小时~4小时;向反应釜的内部添加碱式碳酸镁、改性石灰粉、海泡石粉和工业盐,并将反应温度上升到70℃~80℃,反应时间控制在3小时~4小时;将反应釜内部的温度降低到45℃~60℃,然后加入改性纤维,同时启动超声波发射器,继续搅拌反应,继续反应时间控制在2小时~3小时,最后制得聚氨酯防水涂料。

28.参照图1,实施例四

29.本实施例中提出了一种聚氨酯防水涂料,包括100份的聚氨酯预聚物、32份的异氰

酸酯、27份的贝壳粉、23份的增塑剂、2份的硅烷类偶联剂、16份的聚醚多元醇、24份的改性纤维、13份的碱式碳酸镁、11份的改性石灰粉、12份的海泡石粉和12份的工业盐,贝壳粉的制备方法:取干燥后的贝壳,将其放入粉碎设备中进行粉碎,得到贝壳颗粒,贝壳颗粒的粒径控制在0.1mm~0.5mm,将贝壳颗粒倒入混合溶液中,然后对混合溶液进行加热,加热温度控制在70℃~90℃,加热时间控制在1小时~1.5小时,接着对贝壳颗粒进行干燥,干燥完成后对贝壳颗粒进行煅烧,煅烧的温度控制在300℃~600℃,煅烧时先是注入氧气,煅烧30分钟后注入氩气,再次煅烧1小时~2小时后,取出进行冷却,在常温下对贝壳颗粒进行研磨,得到改性后的贝壳粉,混合溶液中包括壳聚糖、盐酸、草酸、乙醇和去离子水,壳聚糖、盐酸、草酸、乙醇和去离子水的份量比为1:2:2:1:4,改性纤维的制备方法:取得植物纤维,将植物纤维和改性溶液倒入反应釜中,反应釜内部的温度控制在40℃~60℃,搅拌反应1小时~1.5小时,然后过滤取出植物纤维,将植物纤维置入碳化炉中,在低氧环境中进行加热,加热的温度控制在140℃~160℃,加热15分钟~25分钟后取出,便得到改性纤维,改性溶液中包括植物油、石墨粉、氢氧化钠和乙醇,植物油、石墨粉、氢氧化钠和乙醇的份量比为3:3:1:3,按照比例取得植物油、石墨粉、氢氧化钠和乙醇后,将其倒入高速搅拌设备中,启动高速搅拌设备以1500r/min~2500r/min的转速快速混合15分钟~25分钟,便能得到改性溶液,改性石灰粉的制备方法:将石灰粉与改性剂倒入搅拌设备中进行搅拌,将搅拌设备内部的温度提升到120℃~150℃,然后启动微波发射器,微波发射器的功率控制在400w~800w,微波反应25分钟~35分钟后便得到改性石灰粉,改性剂包括硬脂酸、微晶蜡和异喹啉生物碱,硬脂酸、微晶蜡和异喹啉生物碱的份量比为3:3:4,增塑剂由乙酰化甘油、邻苯二甲酸酐酯、聚氯乙烯、乙二酯醇、氢化邻苯二甲酸酯和脂肪酸酯中的任意四种混合而成,聚氨酯预聚物为有机硅改性聚氨酯预聚物,异氰酸酯为甲苯二异氰酸酯和二苯基甲烷二异氰酸酯中的一种,聚氨酯防水涂料的制备步骤:将聚氨酯预聚物、异氰酸酯、贝壳粉、增塑剂、硅烷类偶联剂和聚醚多元醇加入反应釜中,并通入氮气,反应釜内部的温度控制在60℃~70℃,反应时间控制在3小时~4小时;向反应釜的内部添加碱式碳酸镁、改性石灰粉、海泡石粉和工业盐,并将反应温度上升到70℃~80℃,反应时间控制在3小时~4小时;将反应釜内部的温度降低到45℃~60℃,然后加入改性纤维,同时启动超声波发射器,继续搅拌反应,继续反应时间控制在2小时~3小时,最后制得聚氨酯防水涂料。

30.参照图1,实施例五

31.本实施例中提出了一种聚氨酯防水涂料,包括100份的聚氨酯预聚物、30份的异氰酸酯、25份的贝壳粉、20份的增塑剂、1份的硅烷类偶联剂、14份的聚醚多元醇、20份的改性纤维、10份的碱式碳酸镁、10份的改性石灰粉、10份的海泡石粉和10份的工业盐,贝壳粉的制备方法:取干燥后的贝壳,将其放入粉碎设备中进行粉碎,得到贝壳颗粒,贝壳颗粒的粒径控制在0.1mm~0.5mm,将贝壳颗粒倒入混合溶液中,然后对混合溶液进行加热,加热温度控制在70℃~90℃,加热时间控制在1小时~1.5小时,接着对贝壳颗粒进行干燥,干燥完成后对贝壳颗粒进行煅烧,煅烧的温度控制在300℃~600℃,煅烧时先是注入氧气,煅烧30分钟后注入氩气,再次煅烧1小时~2小时后,取出进行冷却,在常温下对贝壳颗粒进行研磨,得到改性后的贝壳粉,混合溶液中包括壳聚糖、盐酸、草酸、乙醇和去离子水,壳聚糖、盐酸、草酸、乙醇和去离子水的份量比为1:2:2:1:4,改性纤维的制备方法:取得植物纤维,将植物纤维和改性溶液倒入反应釜中,反应釜内部的温度控制在40℃~60℃,搅拌反应1小时~

1.5小时,然后过滤取出植物纤维,将植物纤维置入碳化炉中,在低氧环境中进行加热,加热的温度控制在140℃~160℃,加热15分钟~25分钟后取出,便得到改性纤维,改性溶液中包括植物油、石墨粉、氢氧化钠和乙醇,植物油、石墨粉、氢氧化钠和乙醇的份量比为3:3:1:3,按照比例取得植物油、石墨粉、氢氧化钠和乙醇后,将其倒入高速搅拌设备中,启动高速搅拌设备以1500r/min~2500r/min的转速快速混合15分钟~25分钟,便能得到改性溶液,改性石灰粉的制备方法:将石灰粉与改性剂倒入搅拌设备中进行搅拌,将搅拌设备内部的温度提升到120℃~150℃,然后启动微波发射器,微波发射器的功率控制在400w~800w,微波反应25分钟~35分钟后便得到改性石灰粉,改性剂包括硬脂酸、微晶蜡和异喹啉生物碱,硬脂酸、微晶蜡和异喹啉生物碱的份量比为3:3:4,增塑剂由乙酰化甘油、邻苯二甲酸酐酯、聚氯乙烯、乙二酯醇、氢化邻苯二甲酸酯和脂肪酸酯中的任意四种混合而成,聚氨酯预聚物为有机硅改性聚氨酯预聚物,异氰酸酯为甲苯二异氰酸酯和二苯基甲烷二异氰酸酯中的一种,聚氨酯防水涂料的制备步骤:将聚氨酯预聚物、异氰酸酯、贝壳粉、增塑剂、硅烷类偶联剂和聚醚多元醇加入反应釜中,并通入氮气,反应釜内部的温度控制在60℃~70℃,反应时间控制在3小时~4小时;向反应釜的内部添加碱式碳酸镁、改性石灰粉、海泡石粉和工业盐,并将反应温度上升到70℃~80℃,反应时间控制在3小时~4小时;将反应釜内部的温度降低到45℃~60℃,然后加入改性纤维,同时启动超声波发射器,继续搅拌反应,继续反应时间控制在2小时~3小时,最后制得聚氨酯防水涂料。

32.对比常规的聚氨酯防水涂料与实施例一至五制得的聚氨酯防水涂料,实施例一至五制得的聚氨酯防水涂料如下表:

[0033][0034]

由上述表格可知,本发明制得的聚氨酯防水涂料的粘度、拉伸强度和撕裂强度具有明显提高,且实施一为最佳实施例。

[0035]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。