一种生物炭

‑

氮化钛超疏水光热涂层材料及其制备方法

技术领域

1.本发明涉及光热转化材料技术领域,具体为一种生物炭

‑

氮化钛超疏水光热涂层材料及其制备方法。

背景技术:

2.大面积结冰对居民生活和工业生产造成严重的安全隐患,如建筑物、高速公路、电力线、飞机和风力发电机的结冰,导致巨大的经济损失甚至人员伤亡。传统的除冰方法主要是利用电加热、机械力或化学试剂来除冰。但是这些除冰方法有许多缺点如:需要消耗大量能源,相关设备或系统难以设计,并且通常不环保。近来,具有光热效应的超疏水涂层用于被动除冰引起了人们极大的关注,区别于传统除冰方法,光热超疏水涂层可以有效地将吸收的光能转化为热能,加速冰融化,并由于涂层的超疏水性使融化的液滴可以迅速从涂层上滚落,留下干燥的表面。目前,许多光热材料已被用于开发超疏水涂层,然而,昂贵的材料成本、复杂的合成方法及制造工艺阻碍了其实际应用。

3.生物炭材料由于其在自然界中含量丰富,价格低廉,且具有优异的光热特性已被用于水净化和土壤改良。然而,由于其表面成分中包含各种官能团(

‑

oh、

‑

nh2、

‑

cooh)和矿物质(n、p、s、si、ca、mg和k),使得生物炭材料本身的疏水性很差,人们虽然提出了很多方法改进生物炭的疏水性,但是依然难使其具有超疏水特性;另外,目前报道的生物炭均是通过复杂且耗时的制备方法自行合成的,应用工业化生产的生物炭并使其具有超疏水特性仍是一个亟待解决的问题。

技术实现要素:

4.本发明为了解决现有技术中存在的缺陷,提供一种生物炭

‑

氮化钛超疏水光热涂层材料及其制备方法,所使用的原料廉价易得,制备工艺简单,得到的涂层材料显示出超疏水性和良好的光热转换效率,机械强度和稳定性优异,适合工业化生产。

5.为了实现上述目的,本发明的技术方案如下:

6.本发明提供一种所述生物炭

‑

氮化钛超疏水光热涂层材料的制备方法,包括以下步骤:

7.s1、将生物炭和氮化钛加入到有机溶剂a中,搅拌,得生物炭

‑

氮化钛混合物;

8.s2、将所述生物炭

‑

氮化钛混合物和表面活性剂混合,搅拌,烘干,得到表面改性后的粉末;

9.s3、将所述表面改性后的粉末加入到有机溶剂b中搅拌,再加入硅烷偶联剂进行交联反应,继续搅拌即可得生物炭

‑

氮化钛的超疏水光热涂层材料。

10.优选的,所述生物炭的粒径为150

‑

300目。

11.优选的,所述氮化钛平均粒径为60nm。

12.优选的,所述有机溶剂a为无水乙醇或己烷。

13.优选的,所述有机溶剂b选自乙酸乙酯、己烷、甲苯中的一种。

14.优选的,所述表面活性剂为含氟表面活性剂。

15.更为优选的,所述含氟表面活性剂为1h,1h,2h,2h

‑

全氟辛基三乙氧基硅烷或十七氟癸基三甲氧基硅烷。

16.优选的,所述硅烷偶联剂为聚二甲基硅氧烷。

17.优选的,所述s1中,所述氮化钛的质量占生物炭和氮化钛总质量的质量百分比大于10%。

18.更为优选的,所述s1中,所述氮化钛的质量占生物炭和氮化钛总质量的质量百分比为16%

‑

50%。

19.优选的,所述s1中,以有机溶剂a的体积计,生物炭和氮化钛总质量的质量体积比小于等于50mg/ml。

20.更为优选的,所述s1中,以有机溶剂a的体积计,生物炭和氮化钛总质量的质量体积比为30

‑

50mg/ml。

21.优选的,所述s2中,以表面活性剂的体积计,生物炭

‑

氮化钛混合物的质量体积比小于等于3g/ml。

22.更为优选的,所述s2中,以表面活性剂的体积计,生物炭

‑

氮化钛混合物的质量体积比为1

‑

3g/ml。

23.优选的,所述s3中,以有机溶剂b的体积计,加入表面改性后的粉末的质量体积比小于等于100mg/ml。

24.更为优选的,所述s3中,以有机溶剂b的体积计,加入表面改性后的粉末的质量体积比为14

‑

100mg/ml。

25.优选的,所述s3中所述表面改性后的粉末和硅烷偶联剂的质量比大于等于2:1。

26.更为优选的,所述s3中所述表面改性后的粉末和硅烷偶联剂的质量比为(2

‑

7):1。

27.本发明还提供一种上述制备方法得到的生物炭

‑

氮化钛超疏水光热涂层材料。

28.本发明还提供一种所述生物炭

‑

氮化钛超疏水光热涂层材料在抗冰和除冰领域的应用。

29.本发明还提供了一种所述生物炭

‑

氮化钛超疏水光热涂层材料的使用方法,其步骤包括:1)涂覆,所述生物炭

‑

氮化钛的超疏水光热涂层材料体积与基体表面积比小于0.2ml/cm2;2)烘干。

30.优选的,所述步骤2)中,所述烘干温度为大于100℃,时间大于1小时。

31.本发明的有益效果是:

32.1、本发明生物炭

‑

氮化钛超疏水光热涂层材料的制备方法中,将生物炭和氮化钛耦合到一起经过表面改性,使其具有超疏水特性,并形成了具有层级状的多孔微纳米结构,这种多孔状结构可以使得太阳光陷入进去,增强光子吸收,吸收的光可以快速转换为热,使得涂层具有很高的光热转换效率,此外,硅烷偶联剂的加入可以增强颗粒之间的粘附力,提高涂层的机械强度和稳定性;制备过程原料简单易得,操作工艺简单,制备周期短,反应条件温和,可行性高,不需要大型仪器设备,资金投入少,可以实现大规模的工业化生产加工,具有很广泛的应用前景。

33.2、本发明的含氟表面活性剂可以提供材料需要的疏水性官能团,有利于生物炭

‑

氮化钛混合物进行表面疏水改性,进一步提高材料疏水性能。

34.3、本发明生物炭和氮化钛的质量与有机溶剂的用量关系下,生物炭和氮化钛的复合更充分,较少团聚情况,有利于形成所需要的多孔微纳米结构,保证光热转换效率和超疏水性。

35.4、在本发明表面活性剂和生物炭

‑

氮化钛混合物配比下,表面活性剂提供的疏水官能团能够更好的与生物炭

‑

氮化钛混合物中的基团产生化学键合,否则将会影响疏水效果。

36.5、在本发明表面改性后的粉末与硅烷偶联剂、有机溶剂之间配比的限定下,硅烷偶联剂可以与表面活性剂改性后的粉末发生完全的交联反应,交联成网络结构的稳定分子,以提高材料的强度和稳定性,且不影响疏水效果。

37.6、本发明生物炭

‑

氮化钛的超疏水光热涂层材料中纳米级的氮化钛均匀负载在微米级的生物炭上,二者之间相互掺杂呈表面粗糙结构,该材料具有超疏水性能,光热转换效率好,易于工业化生产。

38.7、本发明得到的涂层可以应用于抗冰和除冰过程,具有优异的超疏水性能,有利于延缓或阻止结冰,其具有光热转换特性的结构可以将光热转化为热能,产生的热量可以融化冰层,除冰过程环保、高效、简便。

附图说明

39.图1为实施例1涂层表面在视频光学接触角下水静态接触角图;

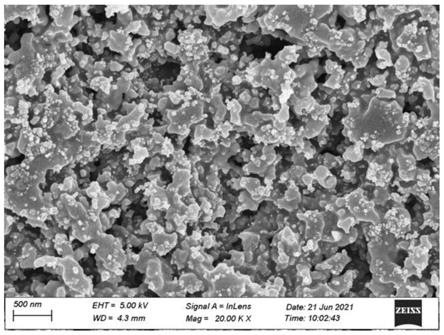

40.图2为实施例1制备样品的sem图;

41.图3为实施例2涂层表面在视频光学接触角下水静态接触角图;

42.图4为实施例3制备的样品实物图。

具体实施方式

43.为了使本领域的技术人员更好地理解发明的技术方案,下面结合具体实施方式对本发明作进一步的详细说明。

44.为了得到一种具有超疏水性和良好的光热转换效率,机械强度和稳定性优异的光热涂层,本发明提供一种所述生物炭

‑

氮化钛超疏水光热涂层材料的制备方法,包括以下步骤:

45.s1、将生物炭和氮化钛加入到有机溶剂a中,搅拌,得生物炭

‑

氮化钛混合物;

46.s2、将所述生物炭

‑

氮化钛混合物和表面活性剂混合,搅拌,烘干,得到表面改性后的粉末;

47.s3、将表面改性后的粉末加入到有机溶剂b中搅拌,再加入硅烷偶联剂进行交联反应,继续搅拌即可得生物炭

‑

氮化钛的超疏水光热涂层材料。

48.本发明的所述制备方法原料简单易得,操作工艺简单,制备周期短,反应条件温和,可行性高,不需要大型仪器设备,资金投入少,可以实现大规模的工业化生产加工,具有很广泛的应用前景,得到的涂层材料显示出超疏水性和良好的光热转换效率,机械强度和稳定性优异。

49.在本发明实施例中,所述生物炭的粒径为150

‑

300目;所述氮化钛平均粒径为60nm,该粒径的材料可以减少个体间差异,易于工业化生产。在本发明中,生物炭提供微米

级的粗糙度,氮化钛提供纳米级的粗糙度,当两者耦合到一起经过表面改性,形成了具有层级状的多孔微纳米结构,提供了超疏水所必需的粗糙度,这种多孔状结构可以使得太阳光陷入进去,增强光子吸收,吸收的光可以快速转换为热,使得涂层具有很高的光热转换效率;此外,硅烷偶联剂的加入可以增强颗粒之间的粘附力,提高涂层的机械强度和稳定性。

50.本发明中所述有机溶剂a为无水乙醇或己烷;所述有机溶剂b选自乙酸乙酯,己烷或甲苯中的一种,能更好的分散材料,有利于各反应步骤的进行。

51.按照本发明,所述表面活性剂优选为含氟表面活性剂,含氟表面活性剂可以提供疏水性官能团,有利于生物炭

‑

氮化钛混合物进行表面疏水改性。在本发明的实施例中,所述含氟表面活性剂为1h,1h,2h,2h

‑

全氟辛基三乙氧基硅烷(pots),化学式为c

14

h

19

f

13

o3si;或十七氟癸基三甲氧基硅烷(fas),化学式为c

13

h

13

f

17

o3si;pots是一种双官能团化合物,含硅烷氧基官能团在水解后释放低分子醇,由此产生的活泼性硅醇,能与本发明所述生物炭

‑

氮化钛混合物中的羟基、羧基和含氧基团产生化学键合,得到惰性低表面能的基团,提高材料疏水性能。

52.本发明中所述硅烷偶联剂对材料进行交联反应处理,交联成网络结构的较稳定分子,以提高材料的强度和稳定性,在本发明的实施例中硅烷偶联剂为聚二甲基硅氧烷(pdms),化学式为(c2h6osi)

n

,其疏水性能好,在本发明涂层的制备过程中进一步增强了涂层材料的疏水性能。

53.本发明所述s1中,所述氮化钛的质量占生物炭和氮化钛总质量的质量百分比大于10%;以有机溶剂a的体积计,生物炭和氮化钛总质量的质量体积比小于等于50mg/ml。在本发明的实施例中,所述氮化钛的质量占生物炭和氮化钛总质量的质量百分比为16%

‑

50%;以有机溶剂a的体积计,生物炭和氮化钛总质量的质量体积比为30

‑

50mg/ml。此质量配比条件下生物炭和氮化钛能够更好的复合,有利于形成所需要的多孔微纳米结构,保证光热转换效率和超疏水性。

54.本发明所述s2中,以表面活性剂的体积计,加入生物炭

‑

氮化钛混合物的质量体积比小于等于3g/ml。在本发明的实施例中,以表面活性剂的体积计,生物炭

‑

氮化钛混合物的质量体积比为1

‑

3g/ml。在此质量体积比下,表面活性剂提供的疏水官能团能够更好的与生物炭

‑

氮化钛混合物中的基团产生化学键合,否则将会影响疏水效果。

55.本发明所述s3中,以有机溶剂b的体积计,加入表面改性后的粉末的质量体积比小于等于100mg/ml;所述s3中所述表面活性剂改性后的粉末和硅烷偶联剂的质量比大于等于2:1。在本发明的实施例中,以有机溶剂b的体积计,加入表面改性后的粉末的质量体积比为14

‑

100mg/ml;所述s3中所述表面改性后的粉末和硅烷偶联剂的质量比为(2

‑

7):1。在此质量配比下,硅烷偶联剂可以与表面活性剂改性后的粉末发生完全的交联反应,且不影响疏水效果。

56.本发明中的“质量体积比”是指各步骤中指定原料的质量与指定原料的体积的比值,组分的质量以“g”或“mg”作为单位时,相对应的体积的单位为“ml”;如本发明s1中“以有机溶剂a的体积计,生物炭和氮化钛总质量的质量体积比小于等于50mg/ml”,表示生物炭和氮化钛的总质量与有机溶剂a的体积的比值大于等于50。

57.本发明还提供一种上述制备方法得到的生物炭

‑

氮化钛的超疏水光热涂层材料。材料中纳米级的氮化钛均匀负载在微米级的生物炭上,二者之间相互掺杂呈表面粗糙结

构,该材料具有超疏水性能,光热转换效率好,易于工业化生产。

58.本发明还提供了一种所述生物炭

‑

氮化钛的超疏水光热涂层材料的使用方法,其步骤包括:1)涂覆,所述生物炭

‑

氮化钛的超疏水光热涂层材料体积与基体表面比小于0.2ml/cm2;2)烘干;所述基体可以为载玻片、滤纸、木板等。

59.其中,本发明所述步骤2)中,所述烘干温度为大于100℃,时间大于1小时。

60.该使用方法操作简便,可行性高,应用范围广,适合工业化应用。

61.本发明得到的涂层可以应用于抗冰和除冰过程,所述涂层具有优异的超疏水性能,有利于延缓或阻止结冰,其具有光热转换特性的结构可以将光热转化为热能,产生的热量可以融化冰层,除冰过程环保、高效、简便。

62.上述为本发明的详细阐述,下面为本发明实施例,本发明所用原料均为市售。

63.实施例1

64.本实施例的生物炭

‑

氮化钛的超疏水光热涂层材料的制备方法包括以下步骤:

65.将0.5g生物炭和0.1g氮化钛加入到12ml的无水乙醇中(以无水乙醇的体积计,生物炭和氮化钛总质量的质量体积比为50mg/ml),搅拌得生物炭

‑

氮化钛混合物;随后,加入pots(以pots的体积计,生物炭

‑

氮化钛混合物的质量体积比为3g/ml),室温下搅拌3小时后,进行烘干处理,得到表面改性后的粉末;将所述表面改性后的粉末加入到乙酸乙酯中搅拌(以乙酸乙酯的体积计,加入表面改性后的粉末的质量体积比为100mg/ml),随后加入pdms(所述表面改性后的粉末和pdms的质量比为2:1),搅拌30分钟,即可得到生物炭

‑

氮化钛的超疏水光热涂层材料。

66.将得到的生物炭

‑

氮化钛的超疏水光热涂层材料复合原液在载玻片表面进行涂覆,其使用方法如下:

67.取待涂覆载玻片清洗、干燥,使用一次性吸管吸取1.7ml所述生物炭

‑

氮化钛的超疏水光热涂层材料,滴满整个载玻片,载玻片的表面面积为10cm2;滴涂结束后,将载玻片放置到烘箱中,在100℃条件下,烘干3小时,即可得到生物炭

‑

氮化钛超疏水光热涂层。

68.实施例1制备的涂层材料复合原液进行涂覆使用后,对其基体表面涂层进行系列检测。图1为通过视频光学接触角测量仪进行涂层表面测量,由图1中可以直观得到表面水的接触角可达到154.3

°

,平均接触角在150

°

以上,滚动角在10

°

以下,显示出超疏水性;在0℃环境温度,一个太阳光照射下,涂层的表面温度可以上升到62.4℃,展现了很好的光热转换效率;使用5l水对涂层表面进行冲刷后,其涂层接触角和滚动角均无明显变化,使用250g沙子对涂层表面进行撞击后,其涂层接触角无明显变化,滚动角仍小于10

°

,表明了涂层材料优异的机械强度和稳定性。

69.通过图2的sem图谱可得知:实施例1中反应得到的生物炭

‑

氮化钛的表面形貌扫描图可以清晰得出二者成功复合,纳米级的氮化钛均匀负载在微米级的生物炭上,二者之间相互掺杂呈表面粗糙结构,结合性能得出该复合材料成功制备。

70.实施例2

71.将0.5g生物炭和0.5g氮化钛加入到30ml的无水乙醇中(以无水乙醇的体积计,生物炭和氮化钛总质量的质量体积比为33.3mg/ml),搅拌得生物炭

‑

氮化钛混合物;随后,加入pots(以pots的体积计,生物炭

‑

氮化钛混合物的质量体积比为1g/ml),室温下搅拌3小时后,进行烘干处理,得到表面改性后的粉末;将所述表面改性后的粉末加入到乙酸乙酯中搅

拌(以乙酸乙酯的体积计,加入表面改性后的粉末的质量体积比为50mg/ml),随后加入pdms(所述表面改性后的粉末和pdms的质量比为5:1),搅拌30分钟,即可得到生物炭

‑

氮化钛的超疏水光热涂层材料。

72.将得到的生物炭

‑

氮化钛的超疏水光热涂层材料复合原液在滤纸表面进行涂覆,其使用方法如下:

73.使用一次性吸管吸取1.7ml所述生物炭

‑

氮化钛的超疏水光热涂层材料,滴满整个滤纸表面,滤纸的表面面积为10cm2,滴涂结束后,将滤纸放置到烘箱中,在100℃条件下,烘干3小时,即可得到生物炭

‑

氮化钛超疏水光热涂层。

74.实施例2制备的涂层材料复合原液进行涂覆使用后,对其基体表面涂层进行系列检测。图3为通过视频光学接触角测量仪进行涂层表面测量,由图3中可以直观得到表面水的接触角可达到159.2

°

,滚动角在3

°

以下,显示出其超疏水性;在0℃环境温度,一个太阳光照射下,涂层的表面温度可以上升到63.3℃,展现了很好的光热转换效率;使用5l水对涂层表面进行冲刷后,其涂层接触角和滚动角均无明显变化,使用250g沙子对涂层表面进行撞击后,其涂层接触角无明显变化,滚动角仍小于10

°

,表明了涂层材料优异的机械强度和稳定性。

75.实施例3

76.本实施例的生物炭

‑

氮化钛的超疏水光热涂层材料的制备方法包括以下步骤:

77.将5g生物炭和2.5g氮化钛加入到250ml的无水乙醇中以无水乙醇的体积计,生物炭和氮化钛总质量的质量体积比为30mg/ml),搅拌得生物炭

‑

氮化钛混合物;随后,加入pots(以pots的体积计,生物炭

‑

氮化钛混合物的质量体积比为2.5g/ml),室温下搅拌3小时后,进行烘干处理,得到表面改性后的粉末;将所述表面改性后的粉末加入到乙酸乙酯中搅拌(以乙酸乙酯的体积计,加入表面改性后的粉末的质量体积比为75mg/ml),随后加入pdms(所述表面改性后的粉末和pdms的质量比为5:1),搅拌30分钟,即可得到生物炭

‑

氮化钛的超疏水光热涂层材料。

78.将得到的生物炭

‑

氮化钛的超疏水光热涂层材料复合原液在滤纸表面进行涂覆,其使用方法如下:

79.使用一次性吸管吸取所述生物炭

‑

氮化钛的超疏水光热涂层材料,滴满整个基体表面,所使用的基体表面面积为900cm2,所述生物炭

‑

氮化钛的超疏水光热涂层材料体积与基体表面积比小于0.2ml/cm2;滴涂结束后,将基体放置到烘箱中,在100℃条件下,烘干3小时,即可得到生物炭

‑

氮化钛超疏水光热涂层。

80.实施例3所得涂层如图4所示,所得涂层材料的超疏水性能、光热转换性能、机械强度和稳定性能与实施例2的效果一致。

81.实施例4

82.本实施例的生物炭

‑

氮化钛的超疏水光热涂层材料的制备方法包括以下步骤:

83.将5g生物炭和2g氮化钛加入到200ml的无水乙醇中(以无水乙醇的体积计,生物炭和氮化钛总质量的质量体积比为35mg/ml),搅拌得生物炭

‑

氮化钛混合物;随后,加入pots(以pots的体积计,生物炭

‑

氮化钛混合物的质量体积比为2.8g/ml),室温下搅拌3小时后,进行烘干处理,得到表面改性后的粉末,将烘干后的粉末放在干燥的环境中进行存储(该粉末可以在干燥环境中长时间存储,使用时无需重新合成,便于后续加工,节省时间);取所述

表面改性后的粉末0.5g加入10ml的乙酸乙酯中搅拌(以乙酸乙酯的体积计,加入表面改性后的粉末的质量体积比为50mg/ml),随后加入0.1g的pdms(所述表面改性后的粉末和pdms的质量比为5:1),搅拌30分钟,即可得到生物炭

‑

氮化钛的超疏水光热涂层材料。所得涂层材料的超疏水性能、光热转换性能、机械强度和稳定性能与实施例2的效果一致。

84.实施例5

85.将0.5g生物炭和0.2g氮化钛加入到20ml的无水乙醇中(以无水乙醇的体积计,生物炭和氮化钛总质量的质量体积比为35mg/ml),搅拌得生物炭

‑

氮化钛混合物;随后,加入pots(以pots的体积计,生物炭

‑

氮化钛混合物的质量体积比为2.8g/ml),室温下搅拌3小时后,进行烘干处理,得到表面改性后的粉末;将表面改性后的粉末加入到乙酸乙酯中搅拌(以乙酸乙酯的体积计,加入表面改性后的粉末的质量体积比为14mg/ml),随后加入pdms(所述表面改性后的粉末和pdms的质量比为7:1),搅拌30分钟,即可得到生物炭

‑

氮化钛的超疏水光热涂层材料。

86.将得到的生物炭

‑

氮化钛的超疏水光热涂层材料复合原液在木板表面进行涂覆,其使用方法如下:

87.取待涂覆基体木板放置平整,以所述生物炭

‑

氮化钛的超疏水光热涂层材料为喷涂液,在喷枪气压为0.5mpa及距离为15cm的条件下,使用喷枪进行表面喷涂处理,所述生物炭

‑

氮化钛的超疏水光热涂层材料体积与木板表面积比小于0.2ml/cm2;喷涂结束后,然后在温度为100℃的条件下,固化1.5小时,得到生物炭

‑

氮化钛超疏水光热涂层。

88.本实施例所得涂层材料的超疏水性能、光热转换性能、机械强度和稳定性能与实施例2的效果一致。

89.实施例6

90.同实施例1,区别仅在于有机溶剂a替换为己烷,有机溶剂b替换为己烷,表面活性剂替换为十七氟癸基三甲氧基硅烷(fas)。本实施例所得涂层材料的超疏水性能、光热转换性能、机械强度和稳定性能与实施例2的效果一致。

91.以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。