1.本发明属于芯片制造技术领域,具体属于一种晶圆刻号区域的光刻工艺方法。

背景技术:

2.半导体集成电路芯片生产加工过程中,为了方便人工识别晶圆,投片时会在晶圆的正面平边处打标刻号,刻号深℃约3微米、宽度约40微米,深宽比约1:13、刻号处横向断面示意如下图1。

3.多层金属布线cmos工艺中,引入了化学机械抛光工艺(cmp)用于平坦化局部互连的氧化层。实际生产中,接触孔含接触孔之前工艺(即图2上部虚线框内的工艺),刻号处会经过1次cmp,此时其深宽比由打标时约1:13变化为约1:9.3,同时因刻号处沉积的均为二氧化硅、氮化硅等透光介质,不会影响人工识别。

4.晶圆进入接触孔后段工艺(即图2下部虚线框内的工艺),刻号处会经历多次cmp,其深宽比逐渐变小甚至为零,且刻号处在后续金属互联工艺中,溅射有钛,氮化钛、钨、铝硅铜等不透光介质,人工识别刻号就变得越发困难,严重时无法识别。

5.传统技术是采用在溅射工艺中增加压环的办法,即依靠压环阻挡钛,氮化钛、钨、铝硅铜等不透光介质溅射至刻号处,此方法不仅需改造溅射机台产生高额改造成本,同时因压环区与非压环区存在明显台阶,压环区域易产生光刻聚焦不良,造成后续光刻曝光工艺边缘聚集异常频发。

技术实现要素:

6.为了解决现有技术中存在的问题,本发明提供一种晶圆刻号区域的光刻工艺方法,在晶圆上沉积钛,氮化钛、钨、铝硅铜等不透光介质层次的步骤后增加对刻号区域的曝光,解决了人工识别刻号困难的问题,节省了压环法消除多层金属布线cmos工艺产品刻号不清带来的高额的设备压环改造成本、同时也解决了压环法带来的光刻聚焦不良等技术问题。为实现上述目的,本发明提供如下技术方案:一种晶圆刻号区域的光刻工艺方法,具体步骤如下:

7.s1对每次沉积不透光介质后的晶圆进行预处理,预处理后的晶圆上涂覆光刻胶,涂胶完毕后对晶圆刻号区域进行曝光;

8.s2对步骤s1中的晶圆进行显影处理,去除晶圆刻号区域的光刻胶;

9.s3对步骤s2中的晶圆进行刻蚀,得到刻号清晰的晶圆。

10.进一步的,步骤s1中,曝光时使用全透光光刻版进行。

11.进一步的,步骤s1中,所述全透光光刻版的正面反面均为普通玻璃,其反面不溅射二氧化铬不透光涂层。

12.进一步的,步骤s1中,按照光刻视场,仅对晶圆平边处从左向右实施曝光。

13.进一步的,步骤s1中,不透光介质包括钛、氮化钛、钨或铝硅铜。

14.进一步的,步骤s1中,所述预处理为依次对晶圆进行热板处理、hmds和冷板处理。

15.进一步的,步骤s2中,进行显影前,对曝光后的晶圆进行peb处理和冷板处理,冷板处理后进行显影。

16.进一步的,步骤s2中,所述显影为在晶圆上喷显影液,浸润时间为58s,甩干冲水即完成显影。

17.与现有技术相比,本发明至少具有以下有益效果:

18.本发明提供一种晶圆刻号区域的光刻工艺方法,通过在多层金属布线cmos生产工艺中,采取在特定层次晶圆平边刻号处实施本发明的曝光方法,解决了在氮化钛、铝硅铜等不透光介质淀积后刻号不能被人工识别的问题。

19.在线产品采用此发明中提出的方案后,未再出现刻号识别不清的问题,按月产3000片计算,一旦出现刻号不清,需对边缘单独进行曝光显影并刻蚀处理,单片返工成本20元计算,月度累计节约6万元,本发明适用范围广泛;

20.本发明对涂胶后尚未曝光晶圆的平边处采用全透光光刻版进行曝光,经显影平边处光刻胶被显影剂去除,再经刻蚀工艺平边处的钛,氮化钛、钨、铝硅铜等不透光介质因失去了光刻胶的保护亦被刻蚀去除,替代溅射工艺增加压环,阻挡钛,氮化钛、钨、铝硅铜等不透光介质溅射至刻号处工艺。

附图说明

21.图1为刻号横向断面示意图;

22.图2为典型双多晶三铝cmos工艺流程图;

23.图3为现有技术晶圆平边处的刻号模糊不清剖面解析图;

24.图4为现有技术晶圆平边处光在学显微镜下呈现刻号模糊不清示意图;

25.图5本发明的光刻版曝光方法示意图;

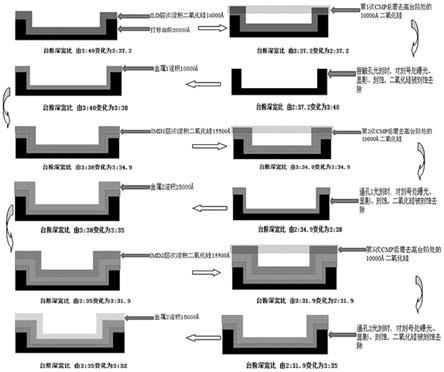

26.图6本发明晶圆刻号区域台阶深宽比随工艺变化示意图;

27.图7本发明晶圆平边处的刻号清晰剖面解析图;

28.图8本发明晶圆平边处在光学显微镜下呈现刻号清晰示意图;

29.图9本发明采用5英寸无膜全透光光刻版实物样图(适用于所有日本尼康5寸版光刻机)。

具体实施方式

30.下面结合附图和具体实施方式对本发明作进一步的说明。

31.本发明提供一种晶圆刻号区域的光刻工艺方法,依据光反射定律,如果刻号处无台阶差且不是透光物质,依据反射定律,眼睛捕获刻号处的反射光并经处理后,得到的信息是一个无台阶的平面,也就无法识别刻号。

32.依据反射定律,刻号处必须有台阶差或者台阶上为透光介质,这样刻号处的反射光刻才能进入眼睛,经过眼球光学系统的折射后聚焦在视网膜上,因光程差的原因经过大脑整合后形成台阶差,刻号得以识别;

33.本发明对晶圆上涉及沉积钛,氮化钛、钨、铝硅铜等不透光介质层次(包括:接触孔光刻、通孔1光刻、通孔2)平边刻号处利用全透光光刻版进行曝光,曝光后平边处光刻胶被显影去除,后续刻蚀工艺去除刻号处的介质,始终保持刻号处的台阶高度差,使得氮化钛、

铝硅铜等不透光介质淀积后,刻号仍然能够被人工识别。

34.如图1-7,本发明的一种晶圆刻号区域的光刻工艺方法,具体包括如下步骤:步骤一,分别对涉及沉积钛,氮化钛、钨、铝硅铜等不透光介质层次(包括:接触孔光刻、通孔1光刻、通孔2)的晶圆表面进行热板处理(工艺温度为100℃、工艺时间为60秒、与热板约0.3mm的距离),使圆片表面的水分子蒸发,其表面呈现干燥状态。

35.步骤二,对表面呈现干燥状态晶圆进行hmds(在真空腔体中,对六甲基二硅氨雾化处理、工艺时间为60秒、工艺温度为100℃),然后进行冷板处理(工艺时间为60秒、工艺温度为23℃)。

36.步骤三,在涂胶腔对晶圆进行涂胶,在晶圆中心喷胶,通过旋转离心力使光刻胶均匀的涂布在晶圆上,并进行ebr去边(宽度为1mm~3mm),去边只能去除晶圆圆边边缘位置,平边处无法去除,而刻号在晶圆圆片的平边处。

37.步骤四,在处于涂胶完毕尚未曝光的晶圆平边处使用全透光光刻版,进行全透光光刻版对位、晶圆对位,然后按光刻视场从左向右对晶圆片平边刻号区域实施曝光,曝光时,曝光能量:450-600毫秒;焦距:0微米。

38.优选的,全透光光刻版的制版要求为:

39.grade级别材质保护膜*2(5英寸光刻版)保护膜*1(6英寸光刻版)glass普通玻璃版双面保护膜(可选非必选项)单面保护膜(可选非必选项)

40.备注:光刻版尺寸大小、对位mark设计规则按对应的光刻机制版要求执行即可。

41.如图9所示,本发明的全透光光刻版正面反面均为普通玻璃,注意:全透光光刻版反面无需溅射二氧化铬不透光涂层。

42.步骤五,曝光后的晶圆上显影机台显影,首先进行peb处理(工艺时间为60秒、工艺温度为100℃),然后进行冷板处理(工艺时间为60秒、工艺温度为23℃),接下来进入显影腔显影,在晶圆上喷显影液,浸润时间为58s,甩干冲水完成显影,显影后刻号区域的光刻胶被去除。

43.步骤六,晶圆上刻蚀机刻蚀、去胶,刻号区域的二氧化硅介质被刻蚀去除。

44.在步骤六后,刻号区域的二氧化硅介质被刻蚀,台阶形成,在氮化钛、铝硅铜等不透光介质淀积后,刻号仍可识别。

45.如图5所示,针对0.5微米及以下双多晶三铝cmos工艺产品,分别对:位于ild介质cmp后接触孔光刻(序号3)、imd1介质cmp后通孔1光刻(序号8)、imd2介质cmp后通孔2光刻(序号13)时的每片涂完光刻胶的晶圆在晶圆平边处刻号区域进行曝光,刻号区域的光刻胶经曝光后被显影剂去除具体流程如表1、图6所示,后续刻蚀工艺过程,刻号区域的介质可被有效刻除,这样被介质层覆盖的刻号被完全打开如图8所示,从而有效解决了晶圆因刻号不清造成的混批甚至报废问题。

46.表1 0.5微米双多晶三铝后段流程表

[0047][0048][0049]

如图6为本发明刻号处台阶深宽比随工艺变化示意图,如图所示刻号处台阶深宽比变化如下:

[0050]

(1)进行第1次介质(ild)后,刻号高低台阶处均增加了相同厚度的二氧化硅,刻号深宽比由最初的3:40变浅为3:37.2;

[0051]

(2)进行第1次cmp后高台阶处的二氧化硅在cmp工艺被磨去刻号深宽比由最初的3:37.2变浅为2:37.2。

[0052]

(3)进行接触孔刻蚀,接触孔光刻对刻号处进行曝光、显影并刻蚀,刻号处的二氧化硅被刻蚀去除,刻号处的台阶重新恢复,刻号深宽比由最初的2:37.2变深为3:40;

[0053]

(4)沉积的金属1介质后,刻号深宽比由3:40变深为3:38;

[0054]

(5)第2次介质(imd1)后,刻号高低台阶处均增加了相同厚度的二氧化硅,二氧化硅的厚度为刻号深宽比由3:38变深为3:34.9;

[0055]

(6)第2次cmp后高台阶处第2次生长的二氧化硅介质在第2次cmp工艺被磨去刻号深宽比由3:34.9变深为2:34.9;

[0056]

(7)在通孔1光刻后,对刻号处进行曝光、显影并刻蚀,刻号处的二氧化硅被刻蚀去除,刻号处的台阶高度恢复至3μm,刻号深宽比由2:34.9变深为3:38;

[0057]

(8)沉积金属2介质,生长共约的金属2介质,刻号深宽比由3:38变深为3:

35;

[0058]

(9)第3次介质(imd2)后,刻号高低台阶处均增加了相同厚度的二氧化硅,二氧化硅的厚度为刻号深宽比由3:35变深为3:31.9;

[0059]

(10)第3次cmp后,高台阶处第3次生长的二氧化硅介质在第3次cmp工艺被磨去

[0060]

(11)在通孔2光刻,对刻号处进行曝光、显影并刻蚀,刻号处的二氧化硅被刻蚀去除,刻号处的台阶高度恢复至3μm;

[0061]

(12)在步骤(11)处理后的晶圆上生长共约的金属2介质,刻号依然可以正常识别。

[0062]

本发明应用于6英寸0.5微米dptm cmos产品,在工艺流程中的涉及沉积钛,氮化钛、钨、铝硅铜等不透光介质层次(包括接触孔光刻、通孔1光刻、通孔2光刻)光刻的曝光步骤,使用本发明的全透光光刻版及对应的曝光方法使得晶圆片平边刻号区域被曝光,然后进行显影、刻蚀,保证了刻号处的台阶差,应用此发明后流片超过20000片,未再出现刻号不清的问题。

[0063]

本发明应用于6英寸0.18微米/0.13微米产品的后段工艺,在工艺流程中的涉及沉积钛,氮化钛、钨、铝硅铜等不透光介质层次(包括接触孔光刻、通孔1光刻、通孔2光刻、通孔3光刻、通孔4光刻、通孔5)光刻的曝光步骤,使用本发明的全透光光刻版及对应的曝光方法既增加平边刻号处曝光,然后进行显影、刻蚀,保证了刻号处的台阶差,流片超过3000片,未出现刻号不清的问题。

[0064]

本发明亦可应用于可靠性要求较高的产品的顶层金属光刻层次,通过工艺流程的顶层金属光刻的曝光步骤增加边缘全曝光,然后进行显影、刻蚀,因边缘5mm区域的管芯可靠性较差,通过此方式使得边缘5mm区域的管芯无金属连线、在器件功能测试环节直接被剔除,避免功能测试正常但可靠性差的管芯被应用使用。流片超过2000片,避免了边缘区域管芯因可靠性较差被应用的问题,提升了整片的可靠性。

[0065]

本发明提供一种晶圆刻号区域的光刻工艺方法,对每次沉积不透光介质后的晶圆进行预处理,预处理后的晶圆上涂覆光刻胶,涂胶完毕后对晶圆刻号区域进行曝光;对步骤s1中的晶圆进行显影处理,去除晶圆刻号区域的光刻胶;对步骤s2中的晶圆进行刻蚀,得到刻号清晰的晶圆。本发明对刻号处的晶圆片表面进行特殊曝光处理,使得在后续工艺过程中,刻号处始终保有一定的深宽比,利用光反射定律解决刻号不清的效果远优于现有方法,增强了人工识别晶圆刻号的可行性,最大程度降低了异常率,提高了生产效率。